高精度冷拔钢管生产选择的主要冷拔方式是固定芯棒冷拔,也称短芯棒冷拔;模具型式一般均为锥形内模与锥形外模。因为冷拔高精度钢管的拔制力大,冷拔钢管的规格较大,所以,模具都是采用整体模具,材质一般选择滚珠轴承钢GCr15制造。出口锥为了防止冷拔钢管在外模出口处被擦伤,外模出口端面采用3×45°倒角。......

2023-06-23

6.1 冷拔管内壁表面质量的控制

6.1.1 冷拔管的内壁表面缺陷

(1)内壁表面缺陷的分类

高精度冷拔管内表面粗糙度Ra≤0.8μm,内径尺寸精度可达到H8~H9,这样才能保证冷拔管珩磨后达到H7~H8的内孔尺寸和Ra≤0.2μm的内表面粗糙度要求。

影响珩磨管表面粗糙度的主要因,素除珩磨机设备精度外,另一关键是冷拔管的内表面质量。冷拔管内表面缺陷,经国内某厂实测数据主要分三类。

①麻点

冷拔管经粗 后,可以发现其表面有许多凹点状缺陷,此类缺陷若没有磨去,则会严重影响缸筒内孔的光洁度,此种缸筒便属于废品。

后,可以发现其表面有许多凹点状缺陷,此类缺陷若没有磨去,则会严重影响缸筒内孔的光洁度,此种缸筒便属于废品。

②划伤

冷拔管的划伤缺陷是在冷拔时产生的,通常为一条沿钢管轴线方向上的划痕。产生这类缺陷的冷拔管,必须有超过此划痕深度的珩磨余量,才可能磨去缺陷,加工出合格的缸筒。

③不圆

冷拔管在生产时,因为固定在芯杆上的内模是可以上下浮动的,所以,冷拔管的内径不像机加工管一样平直。另外,有些热轧管、同管壁厚差较大,冷拔变形时因管内存在变形不均匀现象,故冷拔管容易产生不圆点。此管经珩磨后,内孔便会有一片状的表面与其他地方反光度不同,如果磨削量较小,那么在连续冷拔时此处的磷化层并未磨去,最终严重影响到缸筒表面的质量。

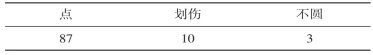

冷拔管表面各种缺陷所占比例见表3-8。

表3-8 冷拔管的表面缺陷所占比率(%)

(2)内表面缺陷的产生原因

冷拔管内壁表面的缺陷主要是麻点,占87%;其他两种缺陷仅占13%。而其中划伤与不圆可以通过改变冷拔工艺予以改善,甚至可予以杜绝;而麻点缺陷是热轧管本身就存在的缺陷,在冷拔时是无法消除的。随着缸筒管生产工艺的逐步成熟,麻点已经成为影响冷拔管内壁表面缺陷的致命伤。而加强对管料麻点缺陷的分析研究,以减少麻点缺陷是提高缸筒成材率的主要措施。

麻点缺陷的检验、分析情况如下所述。

①麻点缺陷的外观

a.热轧管

选择江苏江阴长江钢管公司生产的27SiMn热轧管Ф194mm×13mm,酸洗后钢管内壁存在的细密麻点经体视显微镜放大观察,此麻点为内壁光滑的大小深度不一的圆坑。坑外形基本上近似圆形(尺寸见表3-7),有的稍椭圆,坑的内壁与底部光滑,未见明显的氧化铁皮与非金属夹杂。

b.冷拔管

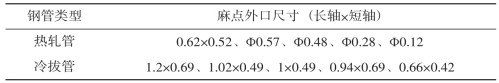

热轧管经30%的减壁冷拔后,规格为Ф190mm×10mm。观察发现,管的内壁布满黑色麻点,麻点外口的形状基本上为拉长的椭圆形,边缘不光滑,长轴沿拔制方向,尺寸见表3-9。坑的底部可见不同结晶面的金属光泽,未见氧化铁皮与非金属夹杂。

表3-9 麻点外口尺寸(mm)

注:观察面积20×10mm2,按大、中、小类型挑选典型测量点5点。

②显微镜观察与测量

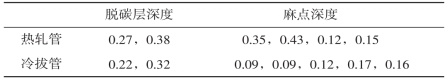

切取钢管纵向与横向试样,使金相观察面为麻点的纵向或横向截面,观察麻点的截面形状,并测量其深度,结果见3-10。

表3-10 管内壁脱碳层深度及麻点深度(mm)

观察麻点的形状,可以看出:

a.热轧管

在纵向或横向试片上,麻点截面均为表面光滑的圆坑,坑壁及底部未见氧化铁皮及非金属夹杂,金相组织正常,较浅的坑在脱碳层内,而较深的坑已超过脱碳层深入金属基体。钢管基体组织为:铁素体+珠光体。

b.冷拔管

在纵向试片上麻点截面为扁平的英文字母“C”形状,表面开口较小,内部扩大,且底部较平整,这符合热轧管圆坑状麻点经冷拔变形后的形状(由于各晶粒取向不同,故低倍观察时底部呈现不同结晶面的金属光泽)。坑壁和底部未见氧化现象、非金属夹杂及异常金相组织。

③检验结果分析

Ф190mm×10mm规格的27SiMn冷拔管内壁麻点是热轧管内壁麻点经冷拔变性后遗留的,冷拔生产观察到的热轧管麻点最大深度达0.43mm;冷拔管麻点最大深度达0.17mm。为了消除冷拔管内壁的麻点,热轧管内表面机加工余量为减壁0.5mm以上;若采用冷拔管珩磨工艺,则珩磨余量为0.2mm(壁厚),减少了机加工(或珩磨)的余量。

6.2 减少冷拔管内表面缺陷的措施

根据麻点缺陷的形成机理分析,冷拔变形虽可以减小麻点的深度,或者形成麻点被覆盖甚至消除的假象,但实际上却无法彻底的消除。所以,未经珩磨的冷拔管直接加工成缸筒是无法保证产品质量的,必须采取以下措施尽量减小麻点缺陷,降低珩磨余量。

6.2.1 加大冷拔变形量

冷拔后麻点的深度会明显减小,因此,增加冷拔变形道次,加大总变形量,可以达到降低麻点深度,减小珩磨磨削余量的目的。

6.2.2 优选热轧管坯料

冷拔管麻点缺陷均是由热轧管所引起的,因此,通过选择锈蚀程度小、壁厚均匀的热轧管,可以减少麻点缺陷,提高缸筒的成材率。

6.2.3 热轧管内孔缺陷清理

据资料分析,日本、德国等企业生产高精度冷拔管,冷拔前均要对热轧管采取探伤以及内表面缺陷清理,从而保证冷拔管不存在内孔无麻点等缺陷,使珩磨的加工余量达到最小,由此实现降低生产成本和提高生产效率。

综上所述,冷拔生产高精度尺寸的钢管,必须把握好冷拔工艺的变形率、道次变形量、内外模具、酸洗与润滑等设计原则,注重坯料的选择、冷拔工艺的编制和冷拔尺寸的调整,采用最佳的二道次冷拔变形生产工艺(变形率分别为1.11,1.15),冷拔管的内孔刮削余量在1mm左右,以保证最大的加工效率与最大材料利用率。而冷拔钢管的内孔麻坑缺陷是钢管内孔的主要缺陷,只有通过合适的冷拔变形率和优选优质热轧钢管坯料,才可以保证减少高精度冷拔钢管内孔缺陷的发生,降低其废品率。

有关精密管材生产工艺技术的文章

高精度冷拔钢管生产选择的主要冷拔方式是固定芯棒冷拔,也称短芯棒冷拔;模具型式一般均为锥形内模与锥形外模。因为冷拔高精度钢管的拔制力大,冷拔钢管的规格较大,所以,模具都是采用整体模具,材质一般选择滚珠轴承钢GCr15制造。出口锥为了防止冷拔钢管在外模出口处被擦伤,外模出口端面采用3×45°倒角。......

2023-06-23

冷拔配模设计或称冷拔道次设计,就是根据产品的要求和坯料的尺寸,来确定冷拔的道次与各道次所需的模具。若冷拔拉力过大而超过钢管前端金属的屈服强度,则可能引起产品出现细颈、甚至拉断。冷拔钢管,σS的确定也不方便。图3-33高精度冷拔钢管车头示意1.2冷拔配模设计的内容1.2.1坯料尺寸的确定冷拔钢管生产前,如果能够确定出总加工率,那么根据钢管的尺寸,就可以确定出坯料的尺寸。......

2023-06-23

胶接质量控制的要素主要有环境、设备和仪器、胶粘剂和辅助材料、工艺过程和参数、检验和人员素质等。如需零件形成连续的胶梗,涂胶应有超过胶接区域5mm的余量。在不影响胶接质量时可按有关技术文件规定中断加温,进行弥补操作。胶接过程中使用的材料可能易燃、有毒和有腐蚀性等,应采取相应措施避免对人员和环境造成损害。......

2023-06-26

图3-25万能拉伸冷拔生产机3.3.2冷拔产品的刮削钢管冷拔生产后,经过校直、锯切出需要的成品长度,送到由美国进口的5m内孔刮削滚光加工机床,进行内孔切削加工。......

2023-06-23

根据高精度冷拔钢管的变形原理,确定与高精度冷拔钢管生产相适应的冷拔工艺、冷拔工艺变形率,冷拔坯料等。通过冷拔方式、冷拔工艺设计、工艺操作、材料组织性能研究等方面的探索改进,以进一步提高高精度冷拔钢管的生产工艺技术水平。......

2023-06-23

实验室内质量控制是实验室分析人员对分析质量进行自我控制的过程,一般通过分析和应用某种质量控制图或其他方法来控制分析质量。因此实验室内质量控制图是监测常规分析过程中可能出现的误差,控制分析数据在一定的精密度范围内,保证常规分析数据质量的有效方法。[例]用二乙氨基二硫代甲酸银分光光度法测定砷时,测得空白试验值如表10-12所示,作空白试验的均值质量控制图。......

2023-11-23

相关推荐