由图4-34可知,喷涂态WC-17Co涂层的磨损失重最为严重,磨损率约为6.755μg/m;随着热处理温度的升高,磨损率呈现先降低后上升的趋势,经900℃热处理的涂层,其磨损率最小,约为3.325μg/m,较喷涂态下降了约51%。由图4-35可知,随着热处理温度的升高,涂层的孔隙率随之升高,当热处理温度高于500℃后,涂层孔隙率急剧增加。......

2023-06-18

断裂是机械产品工程事故中较为多见,且危害最大的失效形式。因此,断裂原因的分析与预防措施的研究,是广大工程技术人员及材料科学工作者极为关注的重要课题。大多数情况下,断裂失效具有突发性,特别是在产品的结构及工况条件比较复杂的情况下,很难直接观察到断裂的实际过程。高精度冷拔管主要使用在冷拔油缸与主机上,并且是机械的关键部件,所以,研究高精度冷拔管断裂现象并消除此缺陷,对高精度冷拔管行业的发展显得尤其重要。

2.1 断裂失效的产生

钢材在外力作用下发生塑性变性,当外力超过强度极限值时,便产生了不均匀变形,最终发生断裂。钢材断裂的形式是多种多样的,由于金属材料的种类、处理状况、应力状态、工件的形状大小、裂纹的存在以及其几何尺寸、温度高低、加载速度大小等的不同,其断裂形式将各不相同。

钢材断裂的过程是裂纹的产生和发展过程。金属材料断裂时,首先形成微裂纹或者以原有的微裂纹、空孔、夹杂作为破坏源,在力的作用下,裂纹或破坏源缓慢扩张,当达到临界裂纹尺寸时,便瞬间发生断裂。特别是脆性断裂,无明显的预兆,不易预见,危害极大。

一般来说,液压(气动)零件在设计时使用的力学性能指标,都是假定材料是均匀的、连续的、各向同性的,以这些假设为依据的设计方法称为常规设计方法。根据常规设计方法分析认为是安全的设计,有时也会发生意外断裂事故。研究发现,高强度金属材料在发生低应力脆性断裂的过程中,材料组织远非均匀的、各向同性的,组织中会有裂纹、夹杂物、气孔等缺陷,这些缺陷可以看作材料中的微裂纹。反映材料抵抗裂纹失稳扩展,即抵抗脆性断裂能力的性能指标称为断裂韧度,主要取决于材料的成分、内部组织和结构。研究人员曾经用材料单位体积的断裂功作为材料的韧性指标,但因测试和计算比较繁琐,故工程实践中没有得到推广,目前广泛使用的还是缺口冲击冷拔生产。

2.2 断裂失效现象的微观分析

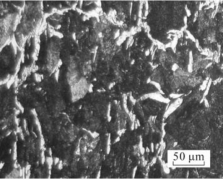

截取发生断裂的钢管与合格的高精度冷拔钢管试样,分别作金相组织检查。检验依据为:GB/T 13299-1991《金属显微组织检验方法》、GB/T 6394-1986《金属平均晶粒度测定方法》;测试仪器:MNM-7金相显微镜;环境条件:温度5~7℃,相对湿度56%~62%。检验结果显示,合格钢管的晶粒度为5级以上,基体组织为珠光体+铁素体,晶粒组织大小一致、分布均匀(图3-31)。图3-31中白色为铁素体,黑色为珠光体,钢中含碳量越高,室温中,珠光体数量越多;易发生断裂的钢管晶粒度为2~3级,基体组织为珠光体+网状铁素体、混合晶粒,还存在带状组织、魏氏组织,晶粒大小不一,晶界处缺陷较多(图3-32)。特别是魏氏组织,属于一种过热缺陷,对性能的影响很坏。因为魏氏组织铁素体或渗碳体的针片横七竖八地割裂了钢的基体,形成许多脆弱面,所以使强度降低而脆性增大。

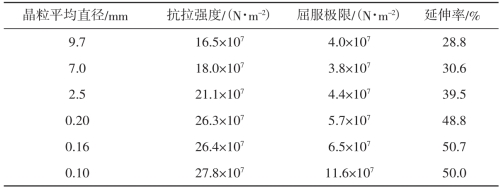

常用的金属材料都是多晶体,是由无数个晶粒所组成的,每个晶粒的大小称为晶粒度。金属的晶粒大小对金属的许多性能有很大影响。表3-6可见晶粒大小对纯铁力学性能的影响。微观分析晶粒度的影响,实质是晶界面积大小的影响。对于金属的常温力学性能来说,一般是晶粒越细小,则强度和硬度越高,同时塑性和韧性也越好。若晶粒越细小,在一定体积内的晶粒数目越多,则同样的变形量下,变形分散在更多的晶粒内进行,晶粒内部和晶界附近的应变度相差较小,变形较均匀,相对来说,引起应力集中减小,开裂的机会也就相应地减小了。

图3-31 合格钢管的金相组织图(100×)

图3-32 不合格钢管的金相组织图(100×)

表3-6 晶粒大小对纯铁力学性能的影响

2.3 断裂失效的消除

冷拔变形可以使金属强度提高,但它是以牺牲金属的塑性、韧性为代价的。高精度冷拔钢管是以高尺寸精度和高强度性能而立足于市场的,它必须要保证变形量在一定的范围之内,才能最大限度地发挥材料的性能,减少对材料的不利影响。冷拔钢管变形太小,不能达到表面光洁度与尺寸精度的要求,也无法达到构件调质处理的强度指标;而变形太大,钢管的塑性、韧性降低过多,而且晶粒被拉得过分细长而形成了纤维组织,金属会具有明显的各向异性。冷拔钢管的轴向,平行于晶粒的拉长方向,强度升高;冷拔钢管的径向,垂直于晶粒的拉长方向,强度反而降低,而液压油缸最大的应力正存在于钢管的径向上,因此,冷拔变形太大对充分发挥冷拔管的性能不利。

对于钢材中出现的纤维组织以及位错、空位等晶体缺陷,一般均采取退火或正火等热处理手段加以消除。退火的目的是细化晶粒,消除组织缺陷,降低硬度,提高塑性,也便于冷加工。所以,制定合适的退火工艺,是保证冷拔钢管组织合格,产品不出现断裂缺陷的必要条件。如果生产厂家为了片面降低生产成本,而强制减少退火工序,那么必将对产品的质量造成不利的影响。

试生产的大型汽车吊用45号钢高精度冷拔管,冷拔前金相组织检查为2级,带状组织1级,魏氏组织2级,无法满足冷拔油缸与主机的组织要求。通过对原材料退火,消除了魏氏组织,晶粒度达到5级,满足了冷拔油缸与主机的组织要求。其退火工艺是:

(1)退火温度:790℃;

(2)升温时间:1.5×D(工件的有效厚度,mm);

(3)保温时间:2.5×D(工件的有效厚度,mm);

(4)冷却速度:1 500℃/h,达到600℃后空冷。

断裂失效是影响构件产品质量的主要失效形式之一,而且,它还具有不可预见性,造成的危害极大。高精度冷拔管仅仅通过加大变形量,提高产品强度的办法,反而加剧了断裂失效的发生,降低了构件的断裂抗力。

减小高精度冷拔管断裂失效的发生,必须选择优质钢坯,并有一个合适的冷拔变形量(μ=1.3~1.5),冷拔前必须安排一次再结晶退火,消除组织缺陷,细化晶粒,提高材料的塑性与韧性指标。通过实际生产并检验,按此工艺生产出的高精度冷拔管均满足了冷拔油缸与主机对强度与断裂韧性的要求。

有关精密管材生产工艺技术的文章

由图4-34可知,喷涂态WC-17Co涂层的磨损失重最为严重,磨损率约为6.755μg/m;随着热处理温度的升高,磨损率呈现先降低后上升的趋势,经900℃热处理的涂层,其磨损率最小,约为3.325μg/m,较喷涂态下降了约51%。由图4-35可知,随着热处理温度的升高,涂层的孔隙率随之升高,当热处理温度高于500℃后,涂层孔隙率急剧增加。......

2023-06-18

将n=1.8,Q=0.8 eV/原子的值代入该公式所得出的结果,被证实远远高估了倒装芯片焊点在高电流密度的平均失效时间。表9.2所示为倒装芯片焊点在三种不同的电流密度与温度下平均失效时间的计算值和测量值。这些发现表明倒装芯片焊点的平均失效时间对电流密度的微小增量都十分敏感。例如,在电流密度为2.25×104 A/cm2,温度为125℃时,无铅焊料的平均失效时间为580 h,而锡铅焊料却只有43 h。......

2023-06-20

图7-27 金属零件热处理和涂敷用微波大气等离子加工系统示意图Atmoplsa技术可使热处理工艺实现快速加热、更精确控制加热和达到更高温度,从而缩短工艺周期和减少能耗,比电热辐射可降低30%的成本。齿轮经规定时间渗碳处理后,进行淬火和回火。表7-76 AISI 8620钢齿轮渗碳结果比较图7-28所示为AISI8620钢齿轮普通气体渗碳和Atmoplsa渗碳结果的比较。......

2023-06-29

化学热处理后质量指标包括表面渗入原子浓度、层深、沿层深浓度分布和渗层组织等。这几个过程对化学热处理整体速度的影响不是等同的,一般取决于其中最慢的一个过程,这个过程称为化学热处理过程的“控制因子”。......

2023-06-24

同其他产品一样,根据产品标准的技术条件要求,精密管材常用的热处理工艺主要有淬火、回火、正火及退火等。冷拔管材的正火:指将钢材或钢件加热到Ac3或Acm以上30~50℃,保持适当时间后,在静止的空气中冷却的热处理的工艺。冷拔管材的固溶处理:指将合金加热到高温单相区恒温保持,使过剩相充分溶解到固溶体中后快速冷却,以得到过饱和固溶体的热处理工艺。......

2023-06-23

灰铸铁齿轮多用于开式齿轮传动。表1-29 常用灰铸铁、球墨铸铁的力学性能1.齿轮用灰铸铁及其热处理灰铸铁的选用 灰铸铁的抗弯及抗冲击能力很差,但它易于铸造、易切削,具有良好的耐磨性和减振性、最小的缺口敏感性、成本低。......

2023-06-29

相关推荐