5.1冷拔生产的工艺编制按照资料介绍,冷拔最合适的变形率是30%~50%。......

2023-06-23

3.1 冷拔设备

冷拔是生产的关键,生产使用的冷拔设备是江苏某公司制造的LB400全液压高精度冷拔机(图3-21),设备最大冷拔力是4MN(400t),最大冷拔长度是12m,设备具有刚性好、同心度好、稳定性好等特点。可以保证冷拔过程的稳定与冷拔管的尺寸精度。

图3-21 LB400全液压高精度冷拔机

3.2 冷拔生产过程

(1)冷拔前,根据工艺卡片的要求,将有关工具准备齐全。要认真检查拔机各部分的工作状况,保证设备处于良好的状况。

(2)芯棒、内外模及钳口板装好后,必须检查外模是否压实、内外模的相对位置是否符合要求、钳口运行是否自如、以及夹持管头时是否平齐等。

(3)芯棒从管内穿出,装紧内模后,送管油缸开始动作,管头从内外模的缝隙中挤出,完成挤头动作。

(4)管头挤出到位后,放入堵头,认准堵头大小头,小头朝里,大头向外,露出5~10mm。

(5)操作人员须与冷拔工密切配合,准确得到示意后,方可启动拔机的有关动作按钮。

(6)操作应准确、熟练地将小车开至模座前指定位置,准确夹持后实行冷拔。

(7)钳口加紧后,操作人员要立即将托芯棒油缸卸载,以保证拔制线的自动找正。

(8)要求不少于2只内模轮流工作,以保证按顺序冷却、检查、修模,一旦发现内外模具产生粘模现象,应及时暂停拔制,修复好模具再开始冷拔。

(9)成品道次拔制时,应进一步加强内外模具的检查和修复工作,防止发生成品划伤报废。

(10)成品道次拔制中,应密切注意钢管内孔尺寸的变化,要逐根测量,并记录测量尺寸。

3.3 管材冷拔后的组织分析

冷拔后的钢管按GB/T15749-2008《定量金相测定方法》,GB/T13298-1991《金属显微组织检验方法》,取钢管截面20mm×20mm,打磨、抛光后,进行化学浸蚀,然后用光学显微镜进行组织观察。冷拔生产使用的设备分别是上海精密仪器仪表有限公司生产的4XCZ型金相显微成像系统(图3-22)和莱州华银公司生产的HB—3000C电子布氏硬度计(图3-23)。

3.3.1 冷拔后的性能

图3-22 金相显微成像系统

图3-23 电子布氏硬度计

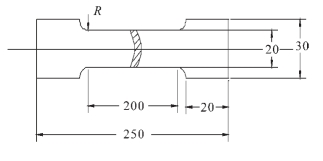

冷拔后的钢管,按照GB/T2975-1998《钢及钢产品力学性能冷拔生产取样位置及试样制备》,GB/T228-2002《金属材料室温拉伸冷拔生产方法》,如图3-24所示,取钢管试样做拉伸试验,然后用电子布氏硬度计(图3-23)进行硬度检测,用万能拉伸冷拔生产机进行拉伸冷拔生产。济南试金集团生产的WEW—600B微机屏显液压万能拉伸冷拔生产机(图3-25)。

图3-24 金属拉伸试样图

图3-25 万能拉伸冷拔生产机

3.3.2 冷拔产品的刮削

钢管冷拔生产后,经过校直、锯切出需要的成品长度,送到由美国进口的5m内孔刮削滚光加工机床(图3-26),进行内孔切削加工。该设备型号为FT SERIES450-BH/600×5 000 CNC,制造商是美国SERIES公司,可以高效加工缸筒内孔。

图3-26 进口5m刮削滚光机

有关精密管材生产工艺技术的文章

尽量选择已有的模具进行变形工艺的编制。热测尺寸的控制还与成品的内径与壁厚有关。应根据不同的规格,确定不同的热测尺寸。冷拔管的材质对钢管最终冷却尺寸也有影响。......

2023-06-23

根据高精度冷拔钢管的变形原理,确定与高精度冷拔钢管生产相适应的冷拔工艺、冷拔工艺变形率,冷拔坯料等。通过冷拔方式、冷拔工艺设计、工艺操作、材料组织性能研究等方面的探索改进,以进一步提高高精度冷拔钢管的生产工艺技术水平。......

2023-06-23

孔加工复合刀具是将两把或两把以上同类或不同类的孔加工刀具组合成一体的专用刀具。由于复合刀具是专用的,需专门设计制造,而且制造复杂,重磨和调整尺寸较困难,与其他单个刀具比较,价格较贵,因此只有在成批大量生产的情况下才经济合理。通常使用的孔加工复合刀具具有以下几种。......

2023-07-01

图10-15双刃扁钻图10-16四直槽钻铰复合钻2.制孔工艺复合材料制孔指钻孔钦孔及他窝3 个加工工序。由于不同纤维增强的复合材料性能差录较大,相应的制孔工艺也不尽相同。凯芙拉纤维复合材料钻孔钻头,应以能否迅速沿孔周切断凯芙拉纤维来衡量其优劣。图10-17三尖两刃钻头图10-18双刃定心钻对于由凯芙拉纤维与碳纤维组成的混杂复合材料,由于这两种纤维的加工特性不一样,将其混杂制成构件后,孔加工的难度更大。......

2023-07-18

相关推荐