通过对冷拔油缸与主机用高精度冷拔钢管的组织与性能的研究,最终获得高精度冷拔钢管的最佳冷拔变形工艺与热处理工艺、焊接工艺,制造出组织与性能最优的冷拔钢管,满足冷拔油缸与主机工况要求。对冷拔油缸与主机缸筒冷拔组织与性能的影响,有下面非常关键的三项工艺要素。冷拔油缸与主机在作业过程中,承受载荷的复杂性不仅反映在载荷种类的多样性上,而且随着冷拔油缸与主机作业的工作状况的不同而表现出多变的特征。......

2023-06-23

4.1 传统缸筒加工方法的缺点

国内制造缸筒的方法一般都是选用厚壁热轧管,调质处理后再采用三种加工方式:镗孔+滚压工艺;切削+旋压工艺;强力珩磨工艺这三种加工方式中的一种,这些加工方式存在一些自身无法克服的缺点。

(1)金属利用率较低

采用切削加工工艺生产缸筒,金属利用率仅为70%~80%,有30%的钢材被切削成为铁屑,造成原材料的浪费。

(2)废品率较高

机加工过程中,由于刀杆自重,在加工细长薄壁缸筒时,废品率较高,而且加工困难,效率不高。

(3)金属机械性能较低

传统加工工艺仅仅是对钢材切削加工,无法提高钢材的机械性能,制造能承受同等压力的缸筒需要的壁厚值较大,无法达到降低机重,改善所造设备致密性的目的。

4.2 我国开发生产的高精度冷拔管的特点

高精度冷拔管是通过使用大吨位液压冷拔机的拔制,生产出可以直接使用或略经珩磨后使用的液压(气动)缸筒。

我国高精度冷拔管经过十多年的研究,产品质量与技术性能已经可以达到先进国家20世纪90年代水平。

(1)产品的主要工艺流程

热轧坯料→坯料检查→坯料下料→车头加工→酸洗磷化→冷拔加工→退火处理→酸洗磷化→冷拔加工→成品锯切→检测入库→成品校直。

(2)产品的主要技术指标

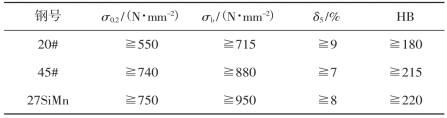

产品的主要技术指标见表3-2。

表3-2 我国高精管产品机械性能值

4.3 使用高精度冷拔管加工液压缸筒的优势

使用高精度冷拔管,能使节省投资,提高工效,减少原材料消耗,具有较高的经济价值和社会效益。

(1)能够获得最佳尺寸的产品

用冷拔方法生产高精度钢管,可以提供任何规格尺寸的缸筒,特别是非标准缸筒,使用冷拔工艺可以及时供货,而且可以保证很高的尺寸精度,这一点是热轧管所无法实现的。

(2)提高机械性能,降低设备重量,增加致密性

冷拔管的金属组织呈纤维状,可以有效地提高金属的性能,冷拔油缸与主机上使用后能够提高设备的致密性,降低机重,参见表3-1。另外,还可以满足长行程缸筒的需要。

在拔机有效行程范围内,任何长度的缸筒均可经冷拔、珩磨后提供,高精度冷拔管已经广泛使用在建筑机械、普通工业设备、游艺机械以及造船工业上,均能满足其不同的需要。

(3)节省投资,提高效率

高精度冷拔管所选用的热轧管坯均经过无损探伤,把坯料的所有缺陷全部清理干净,保证产品的性能。

使用该产品可以省去内孔切削加工生产线,从而减少投资、降低成本、大幅度提高生产效率。

有关精密管材生产工艺技术的文章

通过对冷拔油缸与主机用高精度冷拔钢管的组织与性能的研究,最终获得高精度冷拔钢管的最佳冷拔变形工艺与热处理工艺、焊接工艺,制造出组织与性能最优的冷拔钢管,满足冷拔油缸与主机工况要求。对冷拔油缸与主机缸筒冷拔组织与性能的影响,有下面非常关键的三项工艺要素。冷拔油缸与主机在作业过程中,承受载荷的复杂性不仅反映在载荷种类的多样性上,而且随着冷拔油缸与主机作业的工作状况的不同而表现出多变的特征。......

2023-06-23

高精度冷拔管材高精度冷拔材管采用的是等径冷拔,完全避免了管材的强迫缩径,内外壁可以同时加工,克服了普通冷拔的上述缺点,冷拔后管材的组织与性能较好,产品质量更高。......

2023-06-23

高精度冷拔钢管生产选择的主要冷拔方式是固定芯棒冷拔,也称短芯棒冷拔;模具型式一般均为锥形内模与锥形外模。因为冷拔高精度钢管的拔制力大,冷拔钢管的规格较大,所以,模具都是采用整体模具,材质一般选择滚珠轴承钢GCr15制造。出口锥为了防止冷拔钢管在外模出口处被擦伤,外模出口端面采用3×45°倒角。......

2023-06-23

根据高精度冷拔钢管的变形原理,确定与高精度冷拔钢管生产相适应的冷拔工艺、冷拔工艺变形率,冷拔坯料等。通过冷拔方式、冷拔工艺设计、工艺操作、材料组织性能研究等方面的探索改进,以进一步提高高精度冷拔钢管的生产工艺技术水平。......

2023-06-23

尽量选择已有的模具进行变形工艺的编制。热测尺寸的控制还与成品的内径与壁厚有关。应根据不同的规格,确定不同的热测尺寸。冷拔管的材质对钢管最终冷却尺寸也有影响。......

2023-06-23

相关推荐