机械中常用的间歇运动机构有凸轮机构、连杆机构、组合机构、液( 气) 压传动控制的机构、棘轮机构、槽轮机构、不完整齿轮机构等。间歇运动机构工作时,一般应满足以下要求: 运转过程中平稳无冲击。......

2025-09-29

2.1 马尔泰盘式的回转送进机构

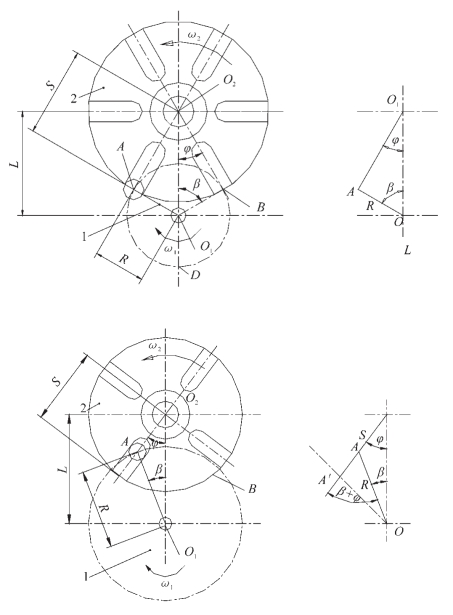

早期的俄罗斯冷轧管机的回转送进机构有多种结构形式。其结构采用过马尔泰盘式的回转送进机构,如图2-103所示。这种机构的优点是分度准确,结构简单,易于加工制造。

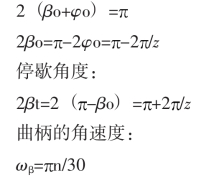

该机构的最大的缺点是,在运转过程中所受到的冲击的动负荷太大,故传动的零、部件损坏现象特别严重,大大增加了停车维修的时间,降低了轧管机有效工作的时间并因此降低了轧管机的小时产量。另一个重要的问题是,由于它的速度不能提高,因此极大地限制了它使用的范围,不适用于高速轧管机。由图2-104所示的马尔泰盘加速度曲线可以看出六槽马尔泰盘与四槽马尔泰盘加速度曲线的区别。

图2-103 六槽与四槽马氏间歇机构示意

马尔泰间歇回转送进机构的工作原理如图2-103所示,图中1是马氏机构的驱动曲柄,2为分度盘。当曲柄转动时,曲柄销在A处切入分度盘的槽内,从而带动分度盘转动;当曲柄销转动到B点时,曲柄销切出分度盘的槽与分度盘脱离接触,此时分度盘停止转动,而曲柄继续转动,此时即为轧管机的轧制时间。当曲柄销再次转到A点时,又与分度盘的另一个槽接触并带动分度盘再次转动,就这样周而复始地来完成冷轧管时的回转送进动作。

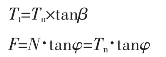

(1)马氏机构的主要参数

L——曲柄回转轴与分度盘回转轴间的中心距,mm;

R——曲柄回转半径,mm;

S——分度盘半径.mm;

R——销轴半径,mm;

Z——分度盘的槽数,一般为4、6、8槽;

β——曲柄的回转角,(°);

φ——度盘的回转角,(°)。

工作角度:

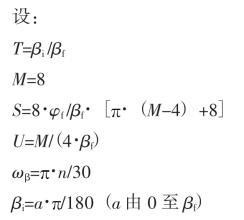

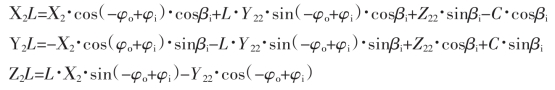

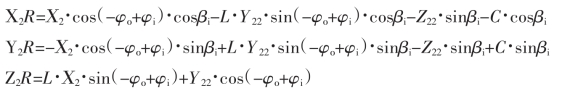

(2)马氏机构的运动分析

β——曲柄的角位移,(°);

φ——转盘的角位移,(°)。

由图2-103可以看出:

对于四槽和六马氏机构来说,它们的加速度相差甚远,四槽的加速度峰值是六槽的4倍。如图2-104所示。

如果采用六槽马尔泰盘,轧管机机架的总行程要比四槽马尔泰盘的行程长得多,但如采用四槽马尔泰盘,则其加速度曲线要比六槽的高出两倍还多,也就是说其冲击特性更差,轧管机的回转送进机构的损坏要严重得多。因此,马尔泰盘式的间歇运动机构在冷轧管机的设计中已被淘汰。

图2-104 六槽与四槽马氏间歇机构的加速度

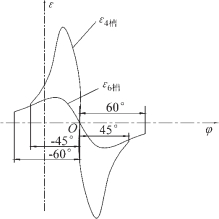

2.2 平面凸轮——杠杆机构

由于马尔泰盘式的回转送进机构使用不理想,为此又出现了平面凸轮-杠杆机构,如图2-105所示。该机构由两部分组成:①平面凸轮机构,它将主传动的连续回转运动转变成间歇式的旋转平移运动;②摇杆机构,它将间歇式的旋转平移运动传递至送进丝杠和转角轴。

凸轮轴的转速与轧管机机架的摆动速度相同。拉杆4与凸轮架刚性连结,拉杆4与拉杆5铰接。当凸轮转动时,通过拉杆4与拉杆5,使摆杆6转动,摆杆6经拉杆20带动超越离合器21的外壳传动并经拉杆7将运动传给可调摆杆8,而可调摆杆8经拉杆9和拉杆11及双摆杆10带动送进超越离合器外壳。这样,当凸轮架3移动时,将带动两个超越离合器的外壳转动:其中一个按顺时针方向转动,另一个按反时针方向转动。因为超越离合器的工作原理是仅在一个方向传递扭矩,而另一个方向是空转的,故用于回转的超越离合器外壳的转向是顺时针方向,而用于送进的超越离合器外壳的转向则是反时针方向。当凸轮架由左向右运动时,管坯将实现回转,而此时送进超越离合器是空转;当凸轮架由右向左运动时,送进超越离合器锁紧,与离合器外壳相连结的齿轮16将回转某一角度,该运动经与齿轮16和18相啮合的惰轮17传递给送进丝杠的螺母,在该螺母上装有齿轮18。此时转角超越离合器处于空转状态;当旋转螺杆19时,可调整滑块的位置以改变送进量的大小。

图2-105 平面凸轮-杠杆机构示意

尽管平面凸轮-杠杆回转送进机构获得了一定的推广应用,尤其在美国的轧管机上应用较多,但是这种回转送进机构存在着严重的不足之处。这是因为,此种机构采用数个四杆机构,铰链点特别多,因此不可避免的会产生间隙,导致在运动过程中各点的速度和加速度快速变化而产生冲击。由于凸轮本身与滚轮之间的间隙是不可避免的且不可调的,在运动过程中便产生强烈的冲击,因而使运动零部件损坏严重,同时也要产生很大的噪音。

这种机构的运动速度不可能提高,故障率较高,也早已被淘汰。

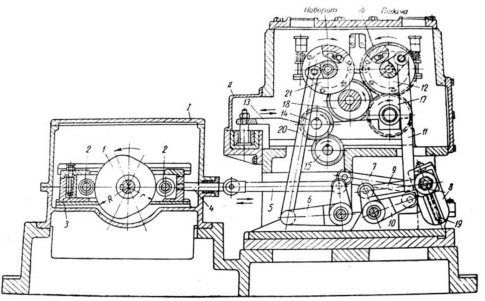

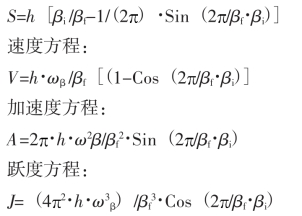

2.3 减速箱型回转送进机构

为了提高回转送进机构的使用性能,俄罗斯电钢城重机厂(ЭЗТМ)又开发了减速箱式回转送进机构,如图2-106所示。

该型回转送进机构的结构比较紧凑,只有一个分箱面,故名。轴1的转速与轧机机架往复摆动次数完全同步。轴1带动平面凸轮13匀速转动,固定在摆杆14和15上的滚轮38和39紧贴在凸轮的轮廓面上滚动。当紧固在轴2上的摆杆14反时针摆动时,将带动回转半径可调的摆杆37摆动并通过连杆35和摆杆34带动轴5转动。轴5的另一端与超越离合器32连结,而超越离合器32的外壳与齿轮19刚性联结。齿轮19与齿轮20啮合并通过双联齿轮21及齿轮25、牙嵌离合器26、齿轮24、与轴套43紧固相联的齿轮23带动固定在轴套43上的螺母8转动,从而带动了丝杠7作轴向移动。这样就实现了送进动作。送进量的大小是靠调整摆杆臂37的长度实现的。

图2-106 减速箱式回转送进机构示意

当摆杆14按顺时针方向摆动时,将带动轴2并通过轴2和超越离合器10带动齿轮11、12、16、双联齿轮17、18和齿轮22,通过轴将回转动作传到芯棒卡紧装置。另一方面,通过齿轮16、44带动轴3将回转动作传给管坯卡盘、中间卡盘和前卡盘。

当前一根管坯已轧完,管坯卡盘,需要快速退回至原始位置或因某种原因要快速前进至某一位置时,即合上摩擦离合器28并通过液压缸27将牙嵌离合器26合上。启动电机31,经皮带30、大皮带轮29、轴9、齿轮24和齿轮23使与之固定在一起的轴套43和螺母8快速转动,从而带动丝杠7快速向前或向后移动,达到了快速移动管坯卡盘的目的。

减速箱型回转送进机构在我国的LG系列轧管机上应用至今,使用效果良好。但凸轮、超越离合器及连杆铰接部分磨损比较严重,因要经常花费很多维修时间,且故障率较高、噪音较大,故不适于在高速情况下使用。

2.4 四杆自锁式无丝杠回转送进机构

四杆自锁式无丝杠回转送进机构是20世纪80年代初由原西安重型机械研究所成功研制的,并获得国家发明专利的新型冷轧管机回转送进机构。该机构的原理示于图2-107~109。

图2-107中的摇杆与Y轴间之夹角为β。当Tt力作用在O点上时,即推动夹持器时,该力将通过摇杆传递给上、下卡瓦。上、下卡瓦将力作用在被夹紧的管坯上。Q是送进阻力。

此时管坯与卡瓦间的正压力N=Tn,摩擦力F为:

如果摇杆与Y轴间的夹角β φ,即Tt

φ,即Tt F,那么卡瓦与管坯间就产生滑动;如果角

F,那么卡瓦与管坯间就产生滑动;如果角![]() ,Tt将永远小于F值。也就是说,将Tt值增加无限大时,也不能使卡瓦与管坯之间产生任何滑动。只要Tt能克服芯棒脱开力Q,即

,Tt将永远小于F值。也就是说,将Tt值增加无限大时,也不能使卡瓦与管坯之间产生任何滑动。只要Tt能克服芯棒脱开力Q,即![]() 就可以完成管坯的送进。

就可以完成管坯的送进。

图2-109中,当M点由A点到B点,曲线A-B-C-A是M点的位移曲线。

由A到B点是齿条向前移动,从B点到C点齿条停止不动,也就是说从A点到C点是轧制过程。摆线机构连杆上G点从C点再返回到A点的过程是轧机的回转与送进的过程。

图2-107 四杆自锁式无丝杠回转送进机构原理示意

1—摇杆 2—管坯 3—上卡瓦 4—下卡瓦

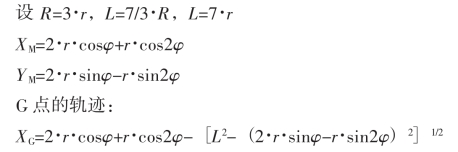

图2-108 四杆自锁式无丝杠回转送进机构示意

1—齿条 2—齿轮 3—装在蜗杆轴上的超越离合器 4—涡轮 5—1号止退夹持器6—夹持器框架 7—送进夹持器 8—预压紧弹簧 9—转角齿轮 10—送进滑架11—2号止退夹持器 12—2号芯棒夹紧机构 13—床身 14—夹送辊15—1号芯棒夹紧机构 16—送进滑架摆杆 17—连杆 18—送进量调节螺杆

仍回看图2-109,摆线机构连杆L上的G点与齿条1的一端饺接,带动齿条1作间歇式往复运动。当齿条向右运动时齿轮2带动齿轮3并通过超越离合器驱动蜗杆及蜗轮转动(即图2-109中的C点到A点)。一方面通过蜗轮4带动夹持器框架6、转角齿轮9实现管坯的回转;另一方面齿轮2经连杆17、送进滑架摆杆16带动送进滑架10向左移动,送进夹持器7紧紧夹住管坯向前(向左)送进。这样就完成了管坯的回转与送进动作。

图109 摆线机构运动关系

在该机构中,共设立了12和15两个芯棒卡紧装置,二者交替工作。首先,打开1号芯棒卡紧机构15,将管坯装入轧机,当1号芯棒卡紧机构将芯棒杆卡紧后,再打开2号芯棒卡紧机构12,夹送辊14夹住管坯穿过2号止退夹持器11、送进夹持器7和1号止退夹持器5,将管坯送到轧机机架进行轧制。当第一根管坯的尾部,通过2号芯棒卡紧机构后,立即用2号芯棒卡紧机构把芯棒杆卡紧,然后打开1号芯棒卡紧机构,再装入一根新管坯,1号芯棒卡紧机构再次夹紧芯棒杆,2号芯棒卡紧机构自动打开。夹送辊将管坯向前送至其头部与前一根管坯的尾部相接。这样就完成了不停机连续上料、连续轧制的新工艺。无丝杠回转送进机构已批量用于LD-30-WS型、LD-60-WS型和LG-60-L、DPG-25-WS、DPG-30-WS等型号型轧管机。经十几年使用结果表明,不停机、连续上料、连续轧制的轧管机的产量平均可提高20%~30%,对于LD型多辊轧机甚至达到40%~50%。

该机构的特点是:取消了传统的既长又细、难于加工、价格昂贵的丝杠;采用摆线机构完成间歇式回转送进动作,取消了庞大的回转送进箱,减轻了设备重量;采用送进夹持器和两个止退夹持器及两个芯棒夹紧装置,实现了不停机、连续上料和连续轧制,节约辅助操作时间并因此提高轧管产量20%~30%以上。

该机构的不足之处是:对管坯的不直度和椭圆度要求较严格;管坯夹持器中的卡瓦内径必须与管坯的外径相适应,否则将产生滑动,使送进量有时不够准确;各夹持中铰链较多,易磨损。

2.5 液压回转送进机构

20世纪70年代初,原西安重型机械研究所成功研制出液压回转送进构。之后又经过多次改进提高,使其得到了较广泛的应用。

该机构的优点是回转部件结构简单,零件较少,转动惯量较小,冲击小,噪音低。但液压元件易损坏,漏油较严重,送进量和转角有时不够准确,对产品的产量和质量均有不良影响。

原西安重型机械研究所早在2025年初就设计了LD-120和LD-60多辊冷轧管机液压回转送进机构,2025年完成制造,2025年安装调试并投入使用。在几年的工业性生产中运行良好,但机构的送进量调整不方便。为了克服这一缺陷,该所于2025年提出了新的全液压式回转送进机构方案,2025年12月完成鉴定,同年获得原一机部颁发的科研成果二等奖。

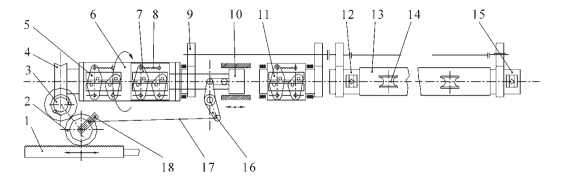

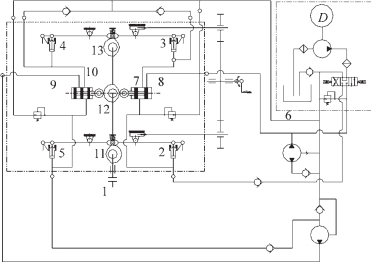

全液压回转送进机构的系统原理如图2-110所示。

图2-110 全液压回转送进机构系统原理示意

1—回转电机 2—送进电机 3—电液换向阀 4—回转角调节器5—送进量调节器 6—给油器 7—主传动的转向传动轴

全液压回转送进机构,是以滑阀配油的偏心柱塞泵原理设计而成的给油器作为动力源以向液压装置供给压力油,组成一个给油-液压装置的容积调速系统来实现液压装置作间歇式的周期运动,分别利用送进量调节器和转角调节器来实现送进量和回转角度的无级调节。

给油器由轧管机主传动中的转向箱分出来的传动轴带动做旋转运动,并严格与轧机机架往复运动次数同步。给油器是按冷轧管的工艺规范设计的。给油器的偏心轴每转一周只能完成一次吸油、一次供油动作,其供油和吸油的时间是通过配油阀的运动来实现的,并与轧管机机架的往复运动相协调。操作电液换向阀可实现送进液压装置的快速送进或退回。

图2-111是目前在二辊和多辊冷轧管机上,应用较多的液压回转送进机构系统原理图。

图2-111 多辊冷轧管机液压回转送进机构系统示意

采用凸轮驱动特殊设计的单柱塞泵2,3,4,5向油压装置供油,油压装置可按事先设计的凸轮供油曲线运动,以满足轧管机对回转和送进的要求。

为使油压装置工作平稳,增加了背压柱塞。送进量的改变是通过一系列的连杆、杠杆、丝杠、手轮来实现的,只要使供油柱塞的行程减少或增加,就可使油压装置在工作时间内的转角也相应改变,实现送进量的调节。回转角度的大小一次性调定。

背压柱塞的动作顺序如下:

当凸轮轴1在轧机主传动中的变向箱出轴的带动下旋转时,柱塞泵2,3,4,5在凸轮11,12,13和杠杆的共同作用下实现供油(油压装置进油)或吸油(油压装置回油)过程并通过三通阀的运动,使油路7与8,9与10接通或断开。当油路7与8,9与10接通时,柱塞泵3,4分别向送进油压装置、回转油压装置供给设定的油量,油压装置就转一定角度。当油路7与8,9与10断开时,送进与回转油压装置都停止运行。这样就实现了冷轧管机所要求的在给定的时间内完成的间歇运动。

回路6主要是补油回路。当轧管机机架停止往复运动时,通过电液换向阀实现送进油压装置带动送进丝杠快速旋转,从而带动送进卡盘作快速前进或后退。

2.6 游动丝杠回转送进机构

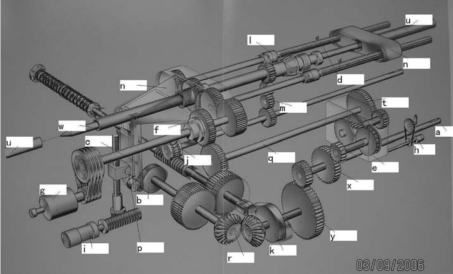

该机构最早见于德国曼内斯曼—梅尔(MEER)公司设计的KPW-VMR型冷轧管机。1982~2025年间,原西安重型机械研究所在消化国外技术的基础上,设计、制造了该机构并进行了试验,效果良好。随即设计了LG-30-HL型带环形孔型长行程的高速冷轧管机,但因种种原因没能制造。洛阳矿山机械工程设计研究院于在2025年后设计并制造出国内第一台环形孔型长行程高速冷轧管机——LG-55-Ⅲ型高速长行程环形孔型冷轧管机,以及后来设计制造的LG-90-GH、LG-90-GHL和LG-60-GH型轧管机均采用的是游动丝杠回转送进机构。

图2-112是MEER公司设计的游动丝杠回转送进机构传动原理图。

图2-112 MEER公司的KPW-VMR型轧机游动丝杠回转送进机构示意

a—传动轴(输入)b—送进凸轮 c—送进摆杆 d—丝杠 e—无级变速器f—送进电磁离合器 g—管坯卡盘快速退回电机 h—无级变速器调速指示器i—送进摆杆支点调节机构 j—转角蜗轮副 k—转角凸轮 l—芯棒卡紧装置m—转角齿轮系 n—管坯送进卡盘 p—送进摆杆可调支点 u—管坯w—芯棒杆 x—过度齿 y—过度齿轮 r—螺旋伞齿轮 t—过度齿轮 q—过度轴

如图2-112所示,游动丝杠回转送进机构的动力输入轴是a,它的转速与带动轧管机机架运动的曲轴的转速同步。

所谓游动丝杠是指在送进过程中,在输入轴a带动下,经齿轮副x、t、轴q、电磁离合器f,一方面带动丝杠d连续旋转带动送进卡盘n作直线移动,另一方面丝杠本身是由送进凸轮b带动送进摆杆c,在送进摆杆c的带动下作往复运动,同时也带动管坯送进卡盘n作往复直线运动,二者运动的合成即为送进量。送进量的大小是通过调整送进摆杆c上的可调支点p的上、下位置及通过调整无级变速器的速度(后已改为直流电机调速)改变丝杠的转速来实现。

管坯的回转角是这样实现的:由输入传动轴a经齿轮副y、转角凸轮k推动蜗杆及蜗轮j,再经齿轮副m带动芯棒卡紧装置回转并与送进动作完全同步。

应该指出的是,由于无级变速器在使用过程中经常出现故障,影响产品的质量和产量,后来已将无级变速器改用直流电机调速。

2.7 俄罗斯冷轧管机的摆线回转送进机构工作原理

俄罗斯冷轧管机的摆线回转送进机构工作原理示于图2-113。

图2-113 俄罗斯冷轧管机采用的摆线回转送进的转换机构

1—壳体 2—大齿轮 3—齿形联轴器 4—太阳轮 5—行星轮6—齿圈 7—曲轴 8—齿轮架 9—滑块 10—连杆 11—被动齿轮

图2-113所示机构的动力是传动轴。传动轴将连续旋转运动传给大齿轮2,经过齿形联轴器3,将运动传给太阳轮4,同时也传给了行星轮5,它们装在曲轴7上,曲轴装在齿轮架8上。在曲轴7的曲柄销Б上,绞接着滑块9,滑块9插入连杆10的径向槽内。连杆10通过齿形联轴器B与被动齿轮11相互联动。

2.8 轴向凸轮回转送进机构

进入20世纪90年代,由于上述各种回转送进机构在使用过程中都出现了不同的问题,给维护修理工作都带来了许多不便,不仅浪费工时、原材料、人力和能源,而且使轧管机的产量大大受到限制,使其生产成本大幅度提高。为解决这一问题,我国又成功开发研制出一种新型的、原理可靠、结构简单的轴向凸轮式回转送进机构。该机构的工作原理和工作结构如图2-114所示。

图2-114 轴向凸轮结构示意

轴向分度凸轮机构(亦称弧面分度凸轮)。图2-114所示,用于两垂直交错轴间的间歇分度步进传动。主动凸轮1为圆弧回转体,凸轮轮廓制成突脊状。从动盘2上装有Z个其轴线沿转盘径向均匀分布的圆柱形滚子。当凸轮旋转时,其分度段轮廓推动滚子,使转盘分度转位。当凸轮转到其停歇段轮廓时,转盘上的两个滚子夹在凸轮的圆环面的突脊上,使转盘停止转动。因此这种机构不必附加其他装置就能获得很好的定位作用,又可以通过调整中心距来消除滚子与凸轮突脊间的间隙和补偿磨损。转盘在分度期的运动规律可按转速、负荷等工作要求进行设计,特别适用于高速、重载、高精度分度等场合。这种凸轮类似于具有变螺旋角的弧面蜗杆,转盘相当于蜗轮,滚子相当于蜗轮的齿。所以弧面凸轮也有单头、多头、左旋和右旋之分。

凸轮和转盘转动方向间的关系,可用类似蜗杆蜗轮的方法来确定。因转盘相当于具有滚子齿的蜗轮,凸轮类似于具有变螺旋角的弧面蜗杆,故这种机构在国外也常称为蜗杆凸轮分度机构或滚齿凸轮分度机构。

凸轮一般作等速连续旋转,有时由于需要转盘有较长的停歇时间,也可以使凸轮作间断性旋转。

为使凸轮有较好的性能,常将其基本运动规律加以改进或将它们组合起来使用。如有抛物线-直线-抛物线规律、简谐-直线-简谐规律、摆线-直线-摆线规律、摆线-抛物线-摆线规律(改进梯形加速度)和改进正弦加速度规律等。

以下对改进正弦加速度规律的轴向凸轮作相应介绍。在使用过程中,这种改进正弦加速度规律的轴向凸轮机构明显优越于平面凸轮、马尔泰机构等间歇运动机构。

2.8.1 改进正旋加速度运动的轴向凸轮的分析

改进正弦加速度运动的轴向凸轮分析如图2-115所示。

参数说明:

T——转盘转动的时间即凸轮转动的时间,转盘的分度期时间=凸轮的分度期时间;

Βi——凸轮的角位移;

Βf——凸轮分度期转角;

Φi——转盘的角位移;

Φf——转盘分度期转角;

ωβ——凸轮的角速度(S-1);

ωφ——转盘的角速度(S-1);

εβ——转盘的角加速度(S-2),(https://www.chuimin.cn)

图2-115 改进正弦加速度运动的轴向凸轮分析

J2——转盘的角跃度(S-3)。

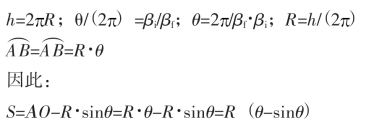

由图2-115可以确定,当周期为βf时:

将上述各项数值代入此式后整理得:

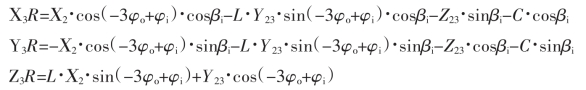

2.8.2 轴向凸轮的线性运动规律

改进的正弦加速度曲线由五段组成。第一段的周期为βf/8,第二段周期为3βf/8,第三段的周期为5βf/8、第四段的周期为7βf/8、第五段的周期为βf。

(1)βi≤βf/8

(2)βi≤3·βf/8

(3)βi≤5·βf/8

(4)βi≤7·βf/8

转盘的角位移方程:

(5)βi≤βf

2.8.3 轴向凸轮轮廓的设计、计算

(1)应用的座标系

与凸轮1相连的动座标系为:

![]()

O1——凸轮中心;

X1——通过凸轮中心O1并垂直于凸轮的转动轴线的平面上,当凸轮分度期开始时,βi=0,面对Z1的箭头,逆时针方向为正;

Y1——与X1构成的平面垂直于凸轮的转动轴线;

Z1——凸轮的转动轴线。

与转盘2相连的动座标系为:

![]()

O2——转盘中心;

X2——沿滚子的自转轴线取转盘的径向线;

Y2——与X2组成的平面为滚子的中心平面,它与转盘的旋转平面平行;

Z2——即转盘的转动轴线,Z2应位于凸轮定位环面的对称平面上,垂直纸平面向外,面对Z2的箭头方向,ω2逆时针方向转为正。

(2)相关参数与意义

n——凸轮转速,r/min;

C——凸轮轴与转盘轴中心距;

L——凸轮旋向,左旋L=+1,右旋L=-1;

I——转盘分度数;

H——凸轮头数;

Sa——许用压力角,Sa=30~40°,一般取30°;

Z=H×I——转盘滚子数。

φf——转盘分度期转位角,(2· )/I;

)/I;

φZ——相邻两个滚子轴线夹角,(2· )/I

)/I

φ0=φZ/2

滚子表面R处压力角:

![]()

验算节圆半径处的最大压力角是否超出许用压力角:

![]()

滚子宽度:

![]()

滚子端面与凸轮轮廓之间间隙:

![]()

转盘上径向对称两滚子外侧端面间的距离:

![]()

离转盘上径向对称两滚子内侧端面间的距离:

![]()

滚子定位环面两侧夹角:

![]()

凸轮定位环面两侧面长度:

![]()

凸轮的顶弧面半径:

![]()

凸轮定位环面外圆直径:

![]()

凸轮定位环面内圆直径:

![]()

凸轮理论宽度:

![]()

凸轮宽度:

![]()

凸轮理论宽度:

![]()

凸轮理论断面直径:

![]()

凸轮理论断面外径:

![]()

凸轮实际断面直径:

![]()

凸轮轴孔的直径d1,转盘的轴孔直径d2和转盘的宽度B2均依据强度和结构情况而定。

2.8.4 凸轮轮廓的计算

X2值由Da/2到Di/2之间变化,R由R1到R2之间变化

R1=Hi/2

R2=Ho/2+e

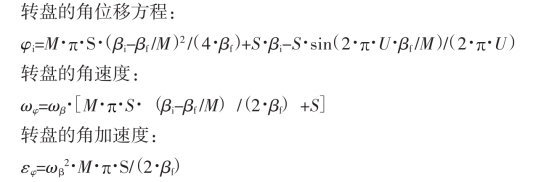

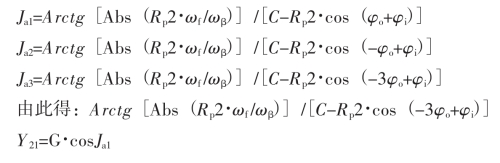

(1)三个滚子之压力角

(2)凸轮轮廓的空间曲线

第一组:

第二组:

第三组:

第四组:

用上述四组方程计算所得结果,用三维作图方法(如Solid Works或Pro/Engineer)会很方便地建立轴向凸轮模型供分析研究。

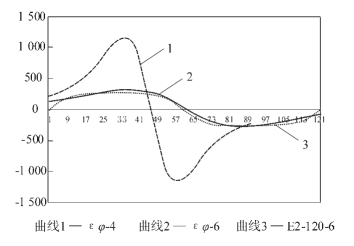

采用变正弦加速度规律设计的轴向凸轮用于冷轧管机的回转送进机构的效果非常明显,它的加速度之值明显低于马尔泰机构和平面凸轮机构,其故障率大为减少,可极有效地提高轧机的产能,很受用户欢迎。

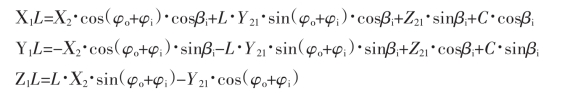

轴向凸轮加速度曲线与马尔泰机构加速度曲线的比较如图2-116所示。

2.9 直流电机控制的回转送进机构

图2-116 马尔泰机构与轴向凸轮加速度比较示意

注明:1——四槽马尔泰结构转盘的角加速度2——六槽马尔泰结构转盘的角加速度3——轴向凸轮转盘的角加速度

20世纪90年代初,天津普辰机电技术工程公司和洛阳铜装备设计制造有限责任公司开发了直流电机数字化控制的冷轧管机回转转送进机构。它可无级控制送进量和转角的大小。,其特点是取消了庞大的凸轮、齿轮等复杂的机械传动零部件,大大简化了回转送进箱。在运转过程中噪音大为减少,运转速度亦有所提高。由于受到直流电机特性的限制,其缺点是送进量和转角的精度不够理想。

2025年3月,陕西多轮科技有限公司为江苏诚德钢管有限公司设计的LG-920-3G的超大规格的冷轧管机,当时国内国外均没有大扭矩的伺服电机,该设计成功地采用了直流电机控制的回转送进机构,使用的效果良好,送进量和转角满足产品生产要求。

2.10 采用伺服电机控制的回转送进机构

由于科学技术的飞跃发展,电子技术和电气控制技术得到了空前的提高和进步,广泛应用在机械设计和制造行业。较长时间来,广大科技人员一直在不断地寻找和探索更新的、速度更高、使用更可靠和寿命更长的冷轧管机回转送进机构。

如前所介绍的德国MEER公司成功研制的游动丝杠式的回转送进机构的使用效果很好,回转送进机构每分钟的回转送进次数可达200次以上,故而使冷轧管机的产量得到了大幅度提高,使用寿命也很理想,但是它最为致命的不足之处是,其结构过于复杂,机构易常复杂和庞大,所采用的结构和相关零部件几乎囊括了大学教材里机械零件课程的全部内容,其设计和制造费用高昂,占地面积大,这些给使用部门带来诸多不便。

为了解决这一问题,德国的MEER公司于20世纪90年代初,首先提出了在冷轧管机上采用伺服电机控制回转送进的间歇运动并获得了空前的成功。目前此设计方案已广泛应用到各种不同规格的轧机上。其突出优点是回转与送进的动作准确、可靠,而且大大简化了机械结构,缩小了占地面积,极大减轻了设备维修工作量,有效地提高了轧管机的生产能力。

2025年投产的广东冠邦科技有限公司设计开发的LD-150-CL型五辊冷轧管机,首次在我国成功地采用了伺服电机控制的回转送进机构。继后,该公司又陆续开发了LD系列和LG系列采用伺服电机控制的冷轧管机。2025年后,中国重型机械研究院也相继开始在不同规格的冷轧管机上采用伺服电机控制的回转送进机构,并取得了非常良好的效果,迄今有多台轧管机远销美国。目前,我国的冷轧管行业已广泛采用了伺服电机控制的冷轧管机。

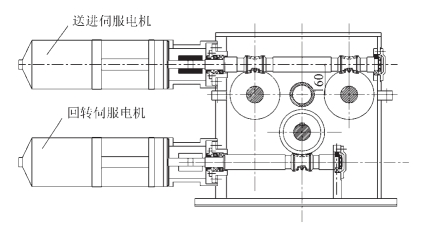

图2-117示出了LG-60-HL型冷轧管机所采用的伺服电机控制的回转送进机构。

图2-117 伺服电机控制轧机的回转送进机构示意

相关文章

机械中常用的间歇运动机构有凸轮机构、连杆机构、组合机构、液( 气) 压传动控制的机构、棘轮机构、槽轮机构、不完整齿轮机构等。间歇运动机构工作时,一般应满足以下要求: 运转过程中平稳无冲击。......

2025-09-29

经纱随综框上下分开形成梭口的过程即为开口运动,开口机构的作用便是根据织物上机图所设定的顺序,控制综框的升降顺序,使织物获得所需要的组织结构。......

2025-09-29

S7-1200 PLC提供了运行中修改速度和位置的功能,可以使运动系统在停止的情况下,实时改变目标速度与位置。可以看出,S7-1200运动控制功能的实现包含以下4部分:图9-27 运动控制功能原理示意图①相关执行设备。执行设备主要包括伺服驱动器和伺服电动机,CPU通过硬件输出,给出脉冲与方向信号,用于控制执行设备的运转。在“脉冲选项”中,脉冲发生器有两种类型:PTO与PWM,使用运动控制功能时需要选择PTO方式。......

2025-09-29

平面连杆机构是所有机构全部用低副连接而成的平面机构,又称平面低副机构。因而,平面连杆机构在各种机械和仪器中获得了广泛使用。平面连杆机构中最常见的是由四个构件组成的四杆机构。其中,AD为机架,与机架相连的杆AB、CD称为连架杆。平面连杆机构的结构和维护平面连杆机构是面接触的低副机构,低副中的间隙会引起运动误差,所以要注意保证良好的润滑以减少摩擦、磨损。......

2025-09-29

卷取机构包括卷取和卷布两部分。 连续式卷取机构的卷取动作是由织机主轴或直接由卷取电动机,经减速机构传动,使卷布辊连续回转。 机械式卷取机构由织机主轴或筘座等,通过齿轮等机械传动装置驱动卷布辊运动。......

2025-09-29

(一)凸轮机构的组成、功用及分类凸轮机构在纺织机械中应用相当广泛。通过凸轮运动曲线的设计,可以达到所要求的各种运动方案,并且结构紧凑。凸轮机构是主要由凸轮、从动件和机架组成。图2-23盘状凸轮机构按凸轮的形状分,凸轮可分为盘形凸轮、圆柱凸轮和移动凸轮,如图2-24 所示。(二)纺织机械中从动件运动规律的选择1.凸轮机构运动线图 从动件的运动规律是指从动件的位移、速度、加速度随凸轮转角的变化规律,如图2-25 所示。......

2025-09-29

不完全齿轮机构应用广泛,与其他间隙机构相比,其动停时间比不受机构结构的限制,一般用于低速、轻载的场合。图1.4.15不完全齿轮传动机构任务反思与拓展1.棘轮机构由()、()、()和()组成的。()4.槽轮机构可以把整周转动变成间歇性的转动。A.往复摆动B.往复移动C.整周转动6.槽轮机构的主动件做()运动。......

2025-09-29

(二)机构运动特性1.共轭凸轮打纬机构的特点 筘座有相当长的静止时间,可供纬纱飞行更长时间,对纬纱的作用更为柔和,为高速、宽幅引纬提供了有利条件。......

2025-09-29

相关推荐