冷轧管机最初在美国发明。在二次世界大战期间,为了扩充军备,冷轧管机得到高速度发展。因此,生产新型材料的冷轧管机也以空前的速度发展。我国自行设计和制造冷轧管机始于1960年。在改革开放后,在我国浙江和江苏一带,涌现了共30余家冷轧管机的制造厂家。与此同时,不少冷轧管材生产厂家迅速增加,甚至出现了许多的家庭作坊。......

2023-06-23

第二次世界大战以前,冷轧管机较少,主要以冷拔为主。战后大量的冷轧管机投入生产。1937年前苏联开始设计与制造出第一批二辊式冷轧管机,到了1950年已拥有ХПТ-75、ХПТ-55、ХПТ-32型三种规格的冷轧管机。1948年,前苏联全苏中央冶金机械研究院(ВНИИМЕТМАШ)的В·В·Носаль诺萨里根据Краузе(克拉乌泽)轧制原理发明了多辊式冷轧管机。1952年制造了第一台ХПТР型三辊冷轧管机,主要用于轧制其壁厚与直径之比为1/20以上的各种规格的簿壁和特薄壁管材。此后这两种轧机都得到了快速的发展。

前苏联最早的冷轧管机的制造厂主要是乌拉尔重机厂,后来电钢城重机厂重点制造二辊冷轧管机。ХПТР型(即三辊型)冷轧管机由阿拉木图重机厂制造。

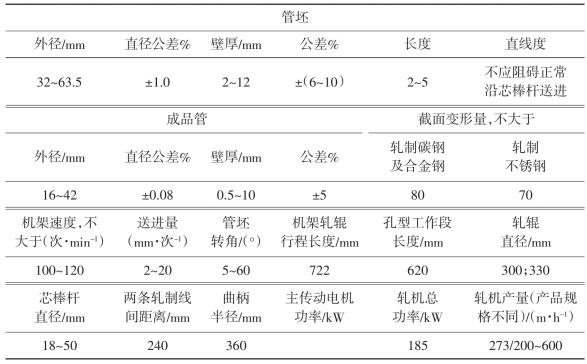

俄罗斯(前苏联早期)1937年由乌拉尔重机厂(УЗТМ)设计制造的冷轧管机的主要参数见表2-6。

二战结束之后,前苏联很重视发展冷轧管机。自1958年后,莫斯科电钢城重机厂(ЭЗТМ)着手冷轧管机的设计与制造工作,并取得了很大的成就。它的产品销售到许多国家。如:印度,乌克兰(尼科泊里)和中国(张家港、江油、南通),波兰,俄罗斯(车里雅宾斯克),罗马尼亚,南斯拉夫,捷克斯洛伐克,匈牙利,阿根廷,日本,保加利亚,挪威等国已有近200余台。

2.1 俄罗斯早期的冷轧管机

前苏联是较早使用冷轧管机的国家之一,在研究、设计、制造冷轧管机方面积累了较丰富的经验,对冷轧管机的发展做出了卓越的贡献。

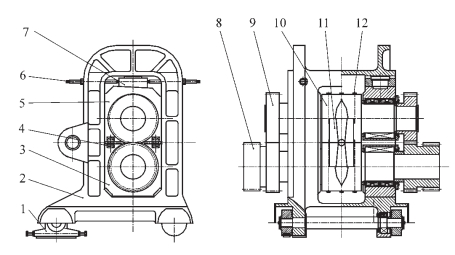

早期的冷轧管机机架采用的是铸钢的闭式机架。如图2-21、图2-22、图2-23、图2-24所示。轧辊孔型是半圆形孔型。

上轧辊轴上装有两个齿轮,每端一个,下轧辊装有四个齿轮。其中两个与机座上的固定齿条啮合,另两个齿轮与另一个轴上的齿轮相啮合,以保证两个轧辊孔型的同步。

机架与机座间的相对移动采用两对滚轮。这种结构虽然能减少机架与轨道间的摩擦力,但导轨与滚轮的磨损非常严重,尤其当机架运动到两个极限位置时尤为严重并使之报废。为此,后来将滚轮全部改为通长的滑板,这样就比较彻底地解决了导轨的不均匀磨损问题,有效地延长了滑板及导轨的使用寿命,大大减少了更换和维修滑板及导轨时的人力和时间,同时也降低了运行成本。

图2-21 半圆孔型闭式机架示意

1—滚轮 2—闭式机架 3—下轴承座 4—压缩弹簧 5—上轴承座 6—调整螺杆 7—调整斜楔 8—同步齿轮 9—连动齿轮 10—轧辊轴 11—半圆孔形块 12—孔形固定螺栓

轧管机机架的传动仍采用普通的曲柄连杆机构。为了减小机架在运动过程中的水平惯性力的冲击,在机架的两侧安装了两个气缸以减轻机架的惯性冲击。如图2-23、图2-24所示。

轧管机的回转送进机构,早期采用的是马尔泰机构,有的采用四杆凸轮机构,但它们的工作情况很不理想,常常出现故障,维护修理需占用很多时间,产能很低。

俄罗斯现代的冷轧管机已是今非昔比了。

图2-22 带滑板的半圆孔型闭式机架示意

1—滚轮 2—闭式机架 3—下轴承座 4—压缩弹簧 5—上轴承座 6—调整螺杆 7—调整斜楔 8—同步齿轮 9—连动齿轮 10—轧辊轴 11—半圆孔形块 12—孔型固定螺栓

图2-23 气动平衡原理示意

1—气缸活塞 2—活塞杆 3—轧机机架 4—进气罐 5—出气罐

图2-24 气动平衡装配图

电钢城重型机器厂已成为俄罗斯冷轧管机制造的骨干企业。它继承和发展了俄罗斯冷轧管机制造事业,先后开发了许多优秀的产品并出口到许多国家,包括中国在内。

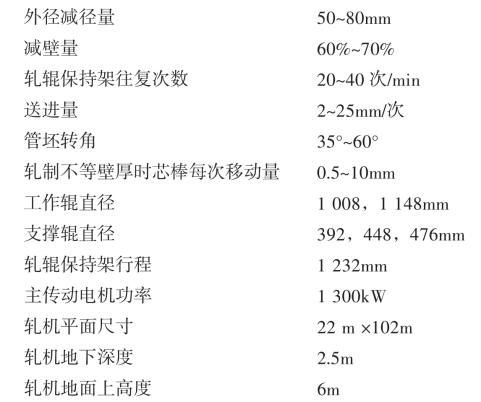

2.2 三辊式变断面孔型大型冷轧管机

电钢城重型机器厂开发的辊式变断面孔型大型冷轧管机(ХП-450)已出口到我国。该轧管机采用固定机架,带有支撑辊,工作时曲柄连杆机构直接带动轧辊保持架作往复运动实现轧制。

ХПТ-450П冷轧管机是独一无二的皮尔格式冷轧管机。无论产品的规格还是轧管机的结构,尤其是轧管机的结构在世界上没有与它相同的。在其他国家用皮尔格轧机生产的冷轧管的直径没有超过270 mm。电钢城重机厂(ЭЗТМ)设计了ХПТ-450П-2型皮尔格冷轧管机。在新轧管机中充分考虑了第一台ХПТ轧管机的使用经验,并采用了先进的现代化的轧制方法,所有结构均重新设计。ХПТ型先进的现代化冷轧管机可以轧制碳钢、合金钢、不锈钢,其强度极限为1 000MPa,直径为140~450mm的大直径薄壁管。

该轧管机轧制的成品管可以是沿长度方向的等壁厚管材,也可以是变壁厚的,甚至可以在端部是厚壁的。管坯的长度可达12m,成品管的长度可达30m。ХПТ管的长0П-2型冷轧管机上轧制管材的外径和壁厚精度高,而且可以得到高质量的内、外表面和优质的金属组织。这些管材主要用于航天、航空、造船、海上钻井平台、喷气发动机以及化工机械和其他机器制造业。

ХПТ-450П-2型冷轧管机与一般传统皮尔格冷轧管机移动式机架结构相比,其本质上的不同之处在于该型冷轧管机采用了独特的固定式三角形机架和可移动的由3个工作辊和3个支撑辊组成的轧辊保持架。每个工作辊由支撑辊支撑,而支撑辊以其辊身支撑在平面导轨上,平面导轨固定在固定的整体机架上。轧辊保持架由曲柄连杆机构带动作往复平移运动,此时,支撑辊沿平面导轨滚动。轧制时作用在轧辊上的轧制力并不传递给轧辊轴承,而是传递给支撑导轨和固定的整体机架上。装在工作辊和支撑辊上的齿轮不仅相互啮合,而且与固定在机架上的齿条相啮合并在它们的帮助下,使轧辊不仅仅完成往复平移运动还实现回转运动。

轧管机工作时,管坯在固定的锥形芯棒和装在轧辊上的孔型之间被轧制。轧辊孔型沿圆周是变断面的:开始时孔型尺寸与管坯的外径相适应,而在尾部则与成品管尺寸相同。在孔型的起始位置将完成管坯的送进和转角,在行程即将结束时再将管坯转一个角度。为避免机架在前、后极限位置管坯被孔型夹住,孔型的尺寸稍作大一些。

当在轧制过程中,只要在机架的前、后极限位置移动芯棒的轴向位置,即可获得变壁厚管材。移动芯棒将减少或者增加成品管的壁厚,这取决于芯棒移动的方向。

ХПТ-450П-2型冷轧管机首次采用了在操作台上无级调节电动送进和回转机构。

与传统的皮尔格冷轧管机相比,ХПТ-450П-2型冷轧管机的主要优点如下。

(1)采用三辊轧制,它可以显著降低垂直轧制压力和水平力,保证了轧制大直径管时的直径和壁厚的高精度。

(2)采用活动的轧辊保持架,具有很高强度和刚度的固定的整体机架代替了活动的轧机机架。轧制压力并不由工作辊的轴承来承受,而是通过支撑辊传递到固定机架上。这种结构不要求工作辊采用专用轴承,工作辊没有弯曲变形,轧辊保持架的重量显著降低,可减轻一半以上,这就使轧辊保持架的速度达到30~40次/min。

(3)可轧制大直径140~450mm的不变壁厚和变壁厚管材以及管端厚壁管材。

(4)可在操作台上调整管坯的送进量和转角。

(5)管坯的长度可达到12m。

(6)轧制过程全部机械化和自动化。

该轧管机在冷状态下轧制高精度和高强度大直径薄壁管。

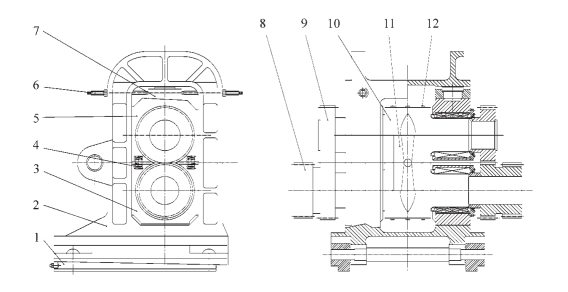

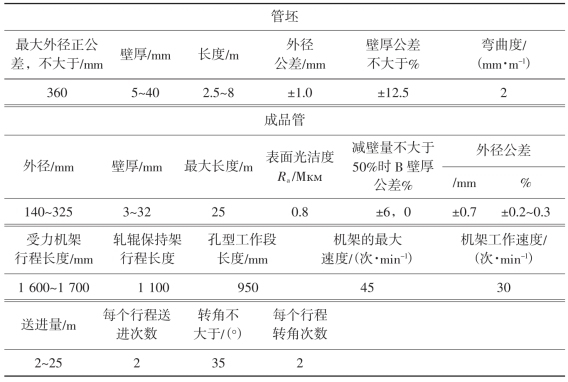

ХПТ-450П-2冷轧管机的主要参数:

2.3 ХПТ-160和 ХПТ-250型冷轧管机

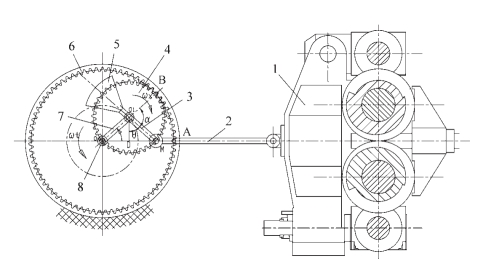

该型号轧管机与传统轧管机的不同之处,是采用立式行星传动机构带动轧辊保持架作往复运动,以实现管材的有效轧制。轧机采用固定式机架。共有一对带变断面孔型的工作辊和一对支撑辊,支撑辊沿固定机架上的平面轨道上滚动,如图2-25~28所示。

图2-25 ХПТ-160及ХПТ-250机架结构示意

1—固定机架 2—导辊 3—轧辊保持架 4—支撑辊5—工作辊 6—环形轧辊 7—同步齿轮 8—齿条

图2-26 ХПТ-160及ХПТ-250摆线主传动原理图

1—轧辊保持架 2—连杆 3—行星轮回转曲柄R1 4—行星轮5—平衡重 6—太阳轮 7—回转曲柄R 8—回转轴

图2-27 工作辊与支撑辊运动关系示意

Rg—支撑辊滚轮半径 Rz—工作辊的轧制半径(即工作辊的滚轮半径)V—轧辊保持架的速度

图2-28 ХПТ-160及ХПТ-250主传动示意

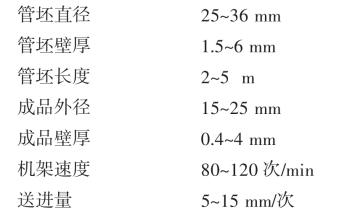

ХПТ-160及ХПТ-250冷轧管机的主要参数见表2-7、表2-8。

表2-7 ХПТ-160及ХПТ-250冷轧管机主要参数

表2-8 ХПТ-60-160型冷轧管机技术特性

注:括号中的壁厚指在多辊机架上轧制的壁厚。

如图2-28所示,主传动电机带动小齿轮,小齿轮带动大齿轮,大齿轮带动行星齿轮轴作圆周运动,行星齿轮轴上装有行星齿轮与太阳轮啮合。行星轮与太阳轮的速比为2∶1,在行星轮的节圆半径处与带动轧辊保持架相连的大连杆的一端相连,大连杆的另一端与轧辊保持架相连。当大齿轮转动时将通过行星轮带动大连杆和保持架作往复直线运动,从而实现轧辊对管坯的有效轧制。为了平衡轧辊保持架的惯性力,在行星轮上与大连杆连结点的180度位置上安装一个巨大的扇形块以平衡保持架在运动过程中产生的惯性力。

2.4 ХПТ-P60-160冷轧管机

2.4.1 冷轧管机的轧制工艺

ХПТ-P60-160多用途万能型冷轧管机用于生产特薄壁圆柱形、六角形、和方形断面的高强度、难变形金属(不锈钢、高温合金钢、钛及其合金锆及其合金)管材。在该轧管机上采取了一系列新的轧制工艺,主要如下。

(1)只在正行程进行轧制;

(2)采用两次送进和两次回转;

(3)采用仅在机架的后极限位置进行送进和回转。

为了扩展生产工艺路线,在设备的组成中包括了三个可更换的机架:

(1)带三辊环孔型的机架,图2-29,用于生产高精度圆柱形管材;

(2)带三辊非变断面孔型机架,图2-30,用于生产六角管材;

(3)带四个非变断面孔型轧辊的机架(图2-31),用于生产方形管材。

2.4.2 冷轧管机的工艺设备

ХПТ-Р60-160型轧管机技术特性见表2-8,设备如图 2-29~32所示。

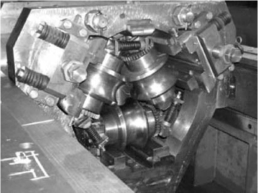

图2-29 圆柱管机架

图2-30 六角管机架

图2-31 方管机架

图2-32 ХПТ-P60-160轧机总装配

(1)轧管机机架及其传动装置

包括三辊带非变断面孔型的机架,四辊带非变断面孔型的机架,驱动机架运动的传动机构,机座,摇杆机构,中间卡盘,出口卡盘,安全保护装置,给油和收集工艺油污装置。

(2)送进回转设备

包括送进回转机构,芯棒固定机构,导向机构,芯棒杆内输送润滑剂机构。

(3)上料台架

包括倾斜料架、挡料器、带滚道受料槽和推料器。

(4)成品台架

包括带被动滚道的受料槽,拨料器和倾斜的受料台架。

(5)液压系统

包括带两个泵的泵站、气体蓄势站、开关屏。

(6)润滑系统

(7)电气设备

2.5 ХПТ-350-8三辊变断面孔型冷轧管机

2.5.1 冷轧管机的轧制工艺

当轧制成品直径大于250mm以上的大直径管材时若仍采用二辊式轧辊进行轧制,从理论上讲已有很大的不合理性,主要问题在于一方面,轧辊孔型在变形区中与金属接触并向前滚动时,孔型的底部与孔型开口处的速度差很大,这将导致金属的流动方向不一致且差值很大,另一方面轧制半径只有一个固定值,这就会导致轧辊在轧制过程中因滑动摩擦使变形锥体前、后串动并会造成严重的轧卡事故,此外,还将使成品管的表面造成严重的划伤,并使成品尺寸和表面粗糙度严重超差,以致成品报废。这是在开发大直径冷轧管机时必须给予慎重考虑的关键问题。

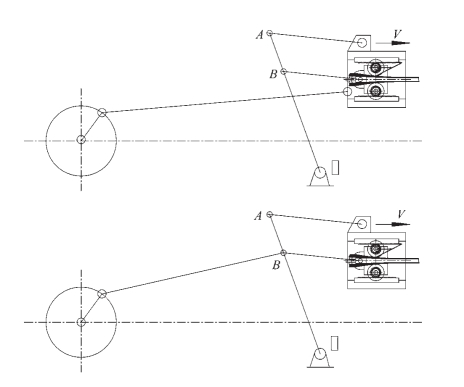

ХПТ-350-8型冷轧管机是三辊式变断面孔型的冷轧管机,其工作原理和传动方式分别如图2-33、2-34所示。

独特的皮尔格式ХПТ-350-8型冷轧管机用于生产碳钢、合金钢和不锈钢,其强度极限为800MPa,直径为140~325mm的无缝冷轧管材。

在该轧管机上轧制的管材具有高精度的壁厚、外径和内径,高质量的内、外表面和良好的金属晶粒。

图2-33 三辊变断面孔型冷轧管机原理示意

1—轧辊 2—轴承 3—同步齿轮 4—齿条 5—支撑导轨 6—滚轮

图2-34 三辊变断面孔型冷轧管机的两种传动方式示意

这种管材主要应用于航天、航空技术,石油化工、化学工业、造船工业以及其他机械制造业。

ХПТР350-8型轧管机采用端上料,管坯卡盘顶着送进至变形区。传动机构置于轧机前端,分左装型和右装型。

管坯由往复运动的变断面孔型实现轧制,采用轴向固定的锥形或曲线形芯棒。当轧辊逼近前、后极限位置时,变形锥体与轧辊孔型脱离接触并实现管坯的回转和送进。

2.5.2 冷轧管机的设备组成

冷轧管机设备由能实现主要生产工序的以下部件组成。

(1)移动机架的传动装置;

(2)三辊式的机架;

(3)摇杆系统;

(4)送进部分的设备;

(5)中间卡盘;

(6)出口卡盘;

(7)坯料台架;

(8)成品台架;

(9)输送和收集工艺润滑液装置;

(10)防护装置。

三辊工作机架(图2-35)用于减小坯料的不均匀度而获得高质量的圆柱形管材。机架由能承受轧制力的牌坊和装有工作轧辊的活动保持架组成。

图2-35 三辊变断面孔型冷轧管机机架

机架的两侧分别设置由泵装置向变形区喷射润滑与冷却液的喷嘴。在保持架运动到前、后两极限位置时(即轧辊孔型脱离了变形区时)送进机构完成脉冲式送进,并在再次装料时快速使管坯卡盘向后移动。由电控系统控制的伺服机构完成脉冲式管坯送进和管坯卡盘的后移。芯棒卡盘的脉冲式回转是在保持架运动到前、后两极限位置时(即轧辊孔型脱离变形区时)完成并控制其在轧制时的轴向位置。芯棒卡盘夹住芯棒杆的尾部,使芯棒固定在变形区中应有的位置。为了准确定位芯棒在变形区中的位置,它必需具有调整芯棒卡盘轴向位置的传动机构。管坯卡盘及中间托架位置于芯棒卡盘和送进机构之间,用于使管坯和芯棒杆处于同一个轧制中心线上。可移动的成对的托架互相连结在一起。管坯卡盘用于将管坯送入变形区。卡盘是在有滚轮的壳体上装有连结轴,它的移动是借助于两根送进丝杠。

管坯台架用于在送入轧制线之前接受和排放管坯用。台架包括支架和挡料器、辊道、拨料器、和带推料器的小车。

成品管台架用于接受成品管并将它们抛入成品筺内,用吊车将其送往堆放点。在此过程中不需要停车。

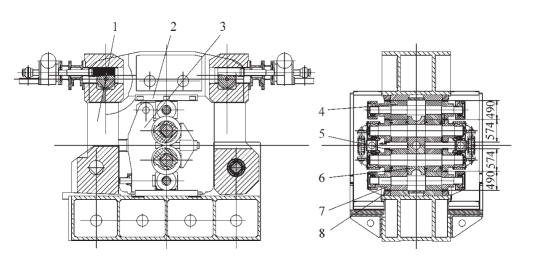

2.6 ХПТ40-8固定机架的冷轧管机

该轧管机由固定的机架(图2-36)和可移动的轧辊保持架(图2-37)及支撑辊组成。轧机采用端部上料并且送进时用送进卡盘顶进。机架的驱动采用垂直方向放置的行星式曲柄连杆机构并带有平衡系统使动载荷得到良好的平衡。轧制过程采用在机架的前、后两个极限位置实现送进和回转。整个轧制过程完全自动化。

图2-36 ХРТ40-8固定机架

图2-37 ХРТ40-8固定机架轧辊架

2.6.1 轧管机的工艺特点

(1)实现高速轧制;

(2)快速更换轧辊;

(3)送进量和转角稳定;

(4)可在操作台上调整芯棒在变形区中的位置和修正成品管的外径尺寸;

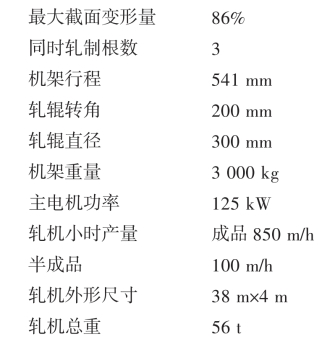

表2-9 HPT-350-8冷轧管机主要参数

(5)实现了在机架的两个极限位置完成两次回转和送进。

2.6.2 ХПТ40-8型轧机的结构特点

(1)在垂直面上采用单一连杆作直线运动的行星式曲柄连杆机构。传动系统中的平衡重确保了动载荷的高度平衡。

(2)工作机架由固定牌坊和带支撑辊的环形孔型轧辊的保持架(四辊型)组成。轧辊的辊缝由操作台控制。在固定牌坊上预先安装了测量轧制压力的传感器。

(3)每一个用于实现送进和回转的机构均配置了行星式曲柄连杆的转换机构,将连续回转运动转换成间歇式脉冲运动。该运动均由单独的电机带动,它的运动采用《电动轴》方法,使之与机架主传动运动同步。

ХПТ40-8型冷轧管机技术参数见表2-10。

采用转换机构可获得准确的送进量和转角而与机架的行程次数无关。

2.7 ХПТ2-40Б型双线冷轧管机

双线万能ХПТ2-40Б型冷轧管机用于冷轧高质量的钢管、有色金属及其合金管及强度极限为800MPa的金属管材。

ХПТ2-40Б型轧管机机架具有一个可移动的牌坊、两对工作轧辊的两条轧制线上、下垂直排列。轧机采用端部上料,由送进卡盘抓住管坯表面实现送进。送进在机架后极限位置,而回转在机架前极限位置回转。

表2-10 ХРТ40-8固定机架的冷轧管机工艺参数

轧管机工作时上料和将成品切成定尺均不需停机。机架往复运动惯性力的平衡是在主传动曲柄轴上平衡了力矩实现的。轧机的主传动机构置于机架的后面,由直流电机经直齿-伞齿齿轮箱带动。送进机构是由作往复运动的夹紧装置,在机架的每一个往复行程时完成。管坯、成品管和芯棒杆及芯棒的回转由中间和出口卡盘来完成。

轧管机的轧辊是上、下垂直布置的。换辊时成对更换。孔型是在机外更换的。ХПТ2-40Б型轧机采用了现代的自动化、控制仪表、液压和润滑设备。

2.7.1 轧管机的技术性能

(1)在自动化操作情况下不同的金属和合金可不间断地进行轧制。

(2)确保产品可达到按国际标准的高精度。

(3)改变成品壁厚、送进量、机架的速度可在操作台上进行而不需要停机,扩大了工艺的可能性。所有的参数均显示在操作台的屏幕上。

2.7.2 轧管机的设备结构

ХПТ2-40Б双线冷轧管机工作的高可靠性,由设备的如下结构特点来保证;其技术特性见表2-11。

(1)在设备的组成中取消了作间歇回转运动的传动轴,因此提高了轧机的可靠性和耐久性。

(2)在主传动机构的曲柄轴上的平衡机架惯性力的平衡重保证了机架高速运转并且能量的消耗不大。

表2-11 ХПТ2-40Б双线冷轧管机技术特性

(3)垂直布置的轧辊并采用环形孔型的第一台轧机机架获得了优良的使用结果。

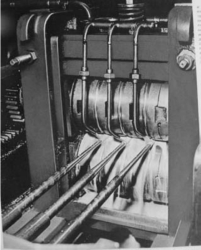

2.8 ХПТ-15-25三线冷轧管机

ХПТ-15-25三线冷轧管机如图2-38~41所示,该轧管机用于轧制有色金属及其合金管材,其表面光洁度高、尺寸精度高、几何形状正确。

该轧管机具有两个芯棒卡盘和两个送进卡盘,实现了不停机上料和轧制并在不停机的情况下将成品管切割成定尺管材。轧制3根管材时轧机的产量是轧制1根管材时的2.5倍。

ХПТ-15-25三线冷轧管机的主要参数:

轧管机的主传动采用曲柄连杆机构带有水平平衡装置,可有效平衡最大扭矩1.9~2倍,并使其惯性力减少1.2~1.3倍。

轧管机带有飞锯将成品管切成定尺。

该轧管机的回转送进机构采用差动非圆齿轮机构。如图2-38所示。

图2-38 ХПТ15-25三线轧机回转送进机构示意

1—轴 2—主动不完全齿轮 3—被动不完全齿轮 4—差动导架5—太阳轮 6—同步齿轮 7、8—齿轮 9—送进丝杠

图2-39 ХПТ15-25三线轧机机架

图2-40 ХПТ15-25ХПТ15-25三线轧机总装配

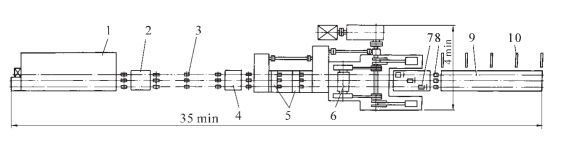

图2-41 ХПТ15-25三线轧机平面布置示意

1—上料台 2—后芯棒卡紧装置 3—送进辊 4—前芯棒卡紧装置5—送进卡盘 6—二辊轧机机架 7—飞锯 8—拉出辊 9—出料台 10—料筐

2.9 ХПТ6-15型冷轧管机

ХРТ-15二辊式冷轧管机是在ХПТР-15多辊冷轧管机的基础上设计的。

该轧管机用于生产冷轧高精度直径为6~15mm的难变形金属及合金,如用于航空、航天、化学工业及原子能工业和其他机械制造业用的不锈钢、耐热钢及钛、锆合金有色金属等。

由于采用加长了的工作机架的行程,使得轧管机在轧制难变形和高强度金属及其合金管材时,其变形量增加了8%~10%、送进量增加了50%,因此轧管机的轧管产量增加了1.6倍。加长了的均整段长度和较高的机架刚度,得以保证成品管直径的精度达到±0.03。

采用可调的传动电机,使送进量和转角在操作台上进行无级调整。

只要对已有的ХПТР8-15型多辊冷轧管机进行改造,就可以成为ХПТ6-15型二辊冷轧管机。图2-42、图2-43是该轧管机的外形及机架图。

图2-42 ХПТ6-15型冷轧管机总装配

图2-43 ХПТ6-15型冷轧管机机架

ХПТ6-15型冷轧管机的技术参数见表2-12。

表2-12 ХПТ6-15型冷轧管机技术参数

有关精密管材生产工艺技术的文章

冷轧管机最初在美国发明。在二次世界大战期间,为了扩充军备,冷轧管机得到高速度发展。因此,生产新型材料的冷轧管机也以空前的速度发展。我国自行设计和制造冷轧管机始于1960年。在改革开放后,在我国浙江和江苏一带,涌现了共30余家冷轧管机的制造厂家。与此同时,不少冷轧管材生产厂家迅速增加,甚至出现了许多的家庭作坊。......

2023-06-23

从本质上可以说,冷轧管机的孔型设计是一台冷轧管机的灵魂。轧制工具的设计直接关系到产品的产量,如成品的尺寸及公差、表面状态、成品管的形状、轧机的产能和轧机主要零部件的使用寿命,这些都是轧管机孔型设计必须追求的。二辊和三辊冷轧管机孔型宽度计算分别示于图2-127、2-128。冷轧管的实际经验显示,孔型开口与成品管的质量及轧机的产量有直接的关系。......

2023-06-23

我国曾于1958年由前苏联引进了ХПТ-32、ХПТ-55和ХПТ-75等三种规格的二辊周期式冷轧管机,全部是半圆形孔型块。由此填补了我国高精度高质量航空用管生产的空白,解决了我国没有冷轧管机的生产问题。上述三个单位开发的冷轧管机的主要参数分别见表2-14~17。这是目前我国自行设计、制造的最大规格冷轧管机,标志着我国冷轧管机进入了快速发展的阶段。......

2023-06-23

当其他公司都在努力研发新一代冷轧管机的时候,D.M.S公司致力于研制具有更高可靠性和生产率的1LPR型轧管机。DMS公司1LPR型冷轧管机其创新点主要包括以下方面。1LPR型D.M.S单线冷轧管机每个扇形块平衡由轧机机架往复运动所产生的水平惯性力的一半。无论曲柄轴的角度如何变化,都可以在电机与轧管机机架之间通过半个万向联轴节来平衡惯性力矩。法国D.M.S公司1LPR型D.M.S单线冷轧管机的主要优点如下。表2-13法国系列冷轧管机的主要技术性能......

2023-06-23

目前,已被广泛应用的冷轧管机共分两大类型:二辊皮尔格式冷轧管机和多辊式冷轧管机。二辊冷轧管机轧制原理及机架传动机构如图2-1、图2-2所示。这样,当轧管机机架作不间断的往复运动时,就可以完成对管坯的轧制。二辊冷轧管机和多辊冷轧管机一般由以下几个主要部分组成。图2-2冷轧管机机架传动机构1.1二辊式冷轧管机轧管机机架由曲柄连杆机构带动作往复运动。......

2023-06-23

德国开发了系列冷轧管机,各类型冷轧管机的结构特点如下所述。表2-5MEER公司开发的二辊式冷轧管机参数图2-13垂直平衡原理示意1.5MEER公司开发的高精度二辊式冷轧管机MEER公司开发的用于轧制高精度高标准的小规格的二辊式冷轧管机KPW25HMRK、KPW-18-HMRK和KPW-10。采用双扇形块平衡冷轧管机机架在高速往复运动时产生的惯性力,其效果非常好。......

2023-06-23

目前,我国的冷轧管机的数量已超过5 000余台,其中二辊和多辊冷轧管机大约各占50%。它的变形量大,与二辊冷轧管机相当,所生产产品的表面粗糙度和尺寸精度与现有的多辊冷轧管机相同。总而言之,我国目前已成为冷轧管机的制造大国、冷轧管机的应用大国和冷轧管材的使用大国。......

2023-06-23

空中堡垒轰炸机轰炸机是专门用于对地面、水上目标实施轰炸的飞机。第一次世界大战期间,在机翼或机身下部安装了炸弹架,用以投放炸弹。第一架轰炸机是俄国1913年制造的“穆罗麦茨”飞机。“穆罗麦茨”轰炸机装有4台活塞式发动机,最大载弹是800千克,飞行速度137千米/小时,航程540千米。到了大战末期,轰炸机的载弹量达9000千克,速度达60O千米/小时,航程近7500千米,和第一次世界大战时的轰炸机相比,进步了许多。......

2023-12-03

相关推荐