泰山玻纤智能生产线示范工程建设将大大提高生产线的自动化程度,使公司原有分散的信息完美集成,提高泰山玻纤一体化业务,满足公司复杂的业务流程,一定程度上实现了未来管理变革与经营战略的达成,提高玻纤行业整体装备智能制造水平,将在玻璃纤维行业起到良好的示范带头作用。......

2023-06-23

长安汽车坚持“节能环保、科技智能”的理念,大力发展新能源汽车和智能汽车。已加入代表国际最高水准的美国智能汽车联盟(MTC)。当前已掌握全速自适应巡航、车道保持、全自动泊车等智能驾驶核心技术,特别是结构化道路无人驾驶技术已通过实质性技术验证。

汽车企业作为知识密集型、技术密集型、劳动密集型的企业,是信息化和工业化融合最具代表性和示范性的产业之一。在“两化融合”的推进过程中,全面应用新一代信息技术,实现由制造型企业向服务型企业转型,由产品为中心向用户为中心转型。

1.“两化融合”建设数字化长安

“两化融合”是指通过信息技术改造和优化制造业全流程,促进装备和产品的智能化,提高企业生产效率和效益。为实现长安汽车数字化、网络化、智能化,以建设两化深度融合的数字化长安为目标,长安汽车秉承“两化融合”的理念,以企业信息化为基础,打造4大数字化业务平台(产品研发、制造与供应链、营销服务、基础应用)和1个信息化能力平台的“4+1”平台,提升了价值链协同效率和集团化管控水平。

数字化长安以建设研发数字化、制造精益化、营销电子化、系统集成化、管理信息化为重点。在研发领域,建立了PDM、HPC、Benchmark系统支撑五国多地的在线协同研发;在工艺领域,建立了数字化虚拟制造、CAPP系统支撑整车及发动机共七大专业的三维工艺设计和仿真;在制造领域,建立了ERP、MES、QTM系统支撑拉式生产模式;在营销领域,建立了DMS、SES系统集中管控1 000余家经销商;在客户服务与管理领域,建立了CRM、PMS系统为长安车主提供感动与及时的服务。

长安汽车建立了高度集成的产业链协同商务平台,实现了产业链上相关企业、客户之间的协同采购、协同生产、协同销售、协同服务等功能,构成了从采购、生产、销售到售后服务等业务协同的全程供应链,为汽车产业链的信息共享、资源优化配置和商务协同提供了有力支持。今天,长安汽车实现了零部件的储备面积由10万平方米降为趋近于零,汽车生产线全部实现零库存管理;储备资金的占用从平均2亿元降为平均1 000万元;流动资金周转天数由过去的平均152天缩短为平均55天;工厂每年减少库存资金40%~60%;财务结算周期缩短了73%;流动资金周转率提高了64%。2014年OTD总体时长较2011年共缩短15天,企业库存量累计下降了27 736辆,全价值链资金占用下降16.6亿元。

长安汽车积极响应党的十六大以来提出的“信息化与工业化融合”这一重要战略,从“数字化企业试点”“两化深度融合示范”到“集团首家信息化A级企业”,长安汽车在全价值链深入开展信息化与产品、技术、管理等方面的融合,为开展智能制造工作打下了坚实的基础。两化融合工作取得了明显效益,得到了广泛认可。2015年,长安汽车作为唯一的汽车企业入选工信部2015年智能制造试点示范项目;“长安汽车城节能与新能源汽车智能柔性焊接新模式应用”入围工信部智能制造专项试点;长安汽车“两化融合促进企业研发协同模式创新”被中国企业联合会和清华大学经管学院甄选为《2015全国两化融合十大典型案例》。

2.数字化研发开创全球协同新模式

长安汽车坚持走“以我为主,自主创新”的正向开发道路。为了整合全球资源,在意大利都灵、英国诺丁汉、美国底特律、日本横滨,以及中国重庆、上海、北京,建立了研发中心,逐步形成了“五国七地、各有侧重”的全球研发格局。长安汽车协同开发模式高效支撑全球研发格局如图6-30所示。

图6-30 长安汽车协同开发模式高效支撑全球研发格局

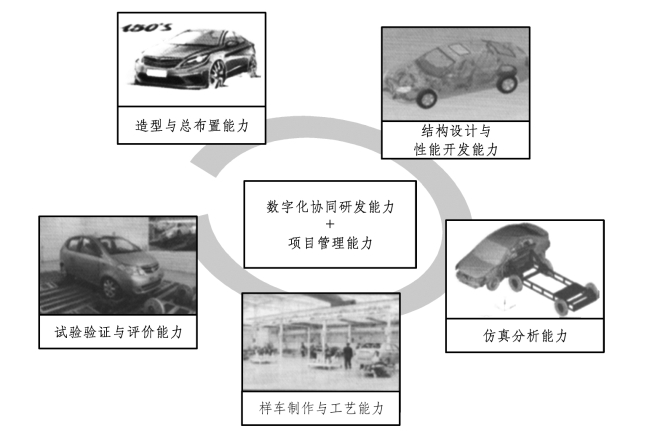

长安汽车坚持每年将销售总收入的5%以上投入到研发领域,跻身中国汽车第一阵营、成为领先自主品牌,拥有领先研发实力。进入汽车制造行业30多年来,逐步形成了“造型与总布置”“结构设计与性能开发”“仿真分析”“样车制作与工艺”“试验验证与评价”的五大技术能力,以及“项目管理”“数字化协同研发”的两大支撑能力。长安汽车整车研发周期从42.5个月降低到34个月,动力总成研发周期从58个月缩短到41个月,研发效率总体提升30%。长安汽车研发“5+2”能力如图6-31所示。

图6-31 长安汽车研发“5+2”能力

数字化协同研发能力是利用数字化开发技术和信息技术有效支撑研发的重要能力。其中,长安汽车全球协同研发平台为“五国七地”开展设计、仿真、验证、工艺等协同研发提供了平台支撑,而基于在线研发的协同模式保障了6 000多人的研发团队共享实时、唯一、准确的数据源。数字化协同研发新模式成功应用到公司内部的设计、仿真、验证、工艺、制造、营销各阶段,在成本降低、效率提升和质量提高等方面取得了显著的成绩。成果及经验也在中国兵器装备集团和中国长安下属企业得到了推广应用。

3.虚实结合促进智能生产制造

长安汽车拥有11个生产基地、31个整车及发动机工厂,其中乘用车制造基地,已在重庆、北京、合肥三大生产基地形成“金三角”布局,现有总体年产能54万辆。作为长安汽车规划战略格局的核心,重庆基地是长安汽车重要的乘用车生产基地,渝北工厂生产线,包括冲压、焊接、涂装、总装四大车间,最大生产能力可以达到38万辆/年。长安汽车北京生产基地总投资115亿元,整车规划产能50万辆,发动机规划产能50万台。

长安汽车信息化总投资达3.2亿元,于2002年开始实施ERP系统,目前,ERP、MES等系统已经覆盖长安汽车旗下所有生产基地。为建立标准工厂,2010年开始建设ERP、MES等应用系统标准,为长安汽车的集团化管控提供了强有力的支撑。

长安汽车数字化车间以渝北工厂为代表,通过AVI、PMC、EPS等数字化技术实现设备参数、工艺参数、质量信息、生产过程信息的全面收集。长安汽车渝北工厂MES系统以高效支撑长安“多车型、多品种、小批量”柔性制造模式为目标,以总装下线为基准,制订“总装拉式平准化顺序”生产计划,通过生产过程控制来对生产排序、主数据管理、可视化等进行控制,以及通过质量管理系统、停线管理系统等来实现生产全过程的精益管理。系统通过PLC、AVI、ANDON、RFID等物联网设备自动采集生产全过程数据,实时监控产线运作,建立过程控制评价标准,实时展示生产控制指标,以数据支撑生产决策。

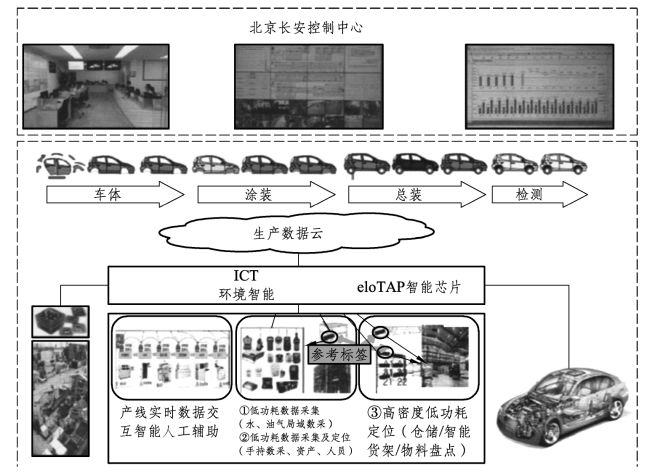

长安汽车北京工厂具有数字化、网络化、智能化的高效生产模式。在整个生产过程中,生产系统运行着大量的生产数据及设备的实时数据,通过由“智能机器”+“智能标签”+“生产数据云”构成工业互联网的形式,实现车间产品、设备、物料全面互联(见图6-32)。不仅对车体焊接、涂装、总装、检测等数字化设备基本状态进行采集与管理,还对各类工艺过程数据进行实时监测、动态预警、过程记录分析。通过对这些数据进行深入地挖掘与分析,系统自动生成各种直观的统计、分析报表,反映到北京长安控制中心,实现对加工过程实时的、动态的、严格的工艺控制,确保产品生产过程完全受控。

图6-32 长安汽车北京工厂基于产品/设备/物料互联的车间可视化管理系统

长安汽车制造基地信息化建设以实现集团管控为目标,通过建立标准化工厂信息系统(ERP和MES等),支持快速复制,远程投放,先后在东部新区鱼嘴整车、发动机基地、哈飞基地、合肥基地、北京长安基地实施,支持制造一体化。

基于三维“数字化工厂”技术的虚拟制造突破了传统的靠经验进行工艺规划和设计的局限,提供了先进的数字化解决方案,提升了对汽车生产制造过程和生产布局方案进行模拟、仿真、验证、优化的能力,目前在世界先进汽车企业已经得到广泛应用。长安汽车于2014年开始建设数字化工艺规划和仿真平台并在长安汽车鱼嘴乘用车基地应用。以焊接、总装工艺流程为指导,进行三维工艺规划,建立焊接车间和总装车间的三维布局模型,开展生产线仿真和物流仿真,优化工艺方案。

正在建设中的长安汽车鱼嘴乘用车基地生产线按平台化、高自动化方案规划建设,全部采用自动化输送系统,配置486台机器人,规划实现P3平台12款车型的按订单生产。数字化工厂的应用将工艺数字化规划从2D扩展到3D,功能涵盖“冲焊涂总”四大整车工艺,实现工厂DMU、工厂三维建模、输送单体设备等三维规划,预计缩短周期30%,节省生产线3D布局时间40%,节省方案时间30%,减少现场设备调试时间20%,通过仿真技术对鱼嘴基地乘用车总装车间进行整体物流仿真,实现最佳JPH目标。

鱼嘴乘用车基地信息化建设以制造基地一体化标准化工厂的ERP、MES等“实”和三维数字化工厂虚拟制造的“虚”形成了虚实结合。

2014年,长安汽车与华为技术有限公司签署战略合作协议,将在智能汽车、智能生产制造等领域展开跨界合作、协同创新。在生产制造方面,将基于华为eIoT智能芯片技术打造工业智能无线物联网的智能化工厂,利用新的通信方式,对原有车间自动化系统增强智能通信能力、感知能力。今后长安汽车的生产基地将基于信息化技术、数字化技术、智能物联的网络技术,成为生产线高柔性、生产高质量和高效率的智能工厂。

4.智能驾驶和智能互联打造智能汽车

长安汽车以打造科技领先的产品为目标,积极推进智能产品开发。通过深度应用嵌入式信息技术,已开发出一键泊车、车道偏离报警、怠速启停智能节油系统等前沿智能驾驶技术;通过开发与运用车载信息系统及车载智能终端,并结合云平台,实现智能互联,提供远程故障诊断和车联网应用服务。长安汽车智能化水平处于自主品牌领先地位。

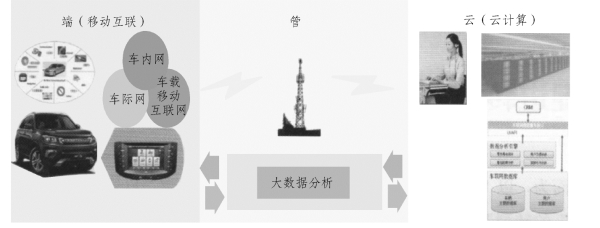

长安汽车基于“端管云”的智能服务系统(见图6-33)为用户提供行车辅助、娱乐、生活服务、车辆互联、安防等服务,打造车主良好体验,已应用于悦翔V3、悦翔V5、CX20、逸动、CS35、CS75、睿骋等车型。而基于智能终端TBOX的远程故障诊断服务将车辆实时状态数据与TSP云平台打通,实现对车辆的实时状态监测与服务,已于2014年应用于睿骋和CS75车型。

图6-33 长安汽车基于“端管云”的智能服务系统

长安汽车2014年在北京车展上市的CS75车型,配备了长安自主研发的InCall智能行车系统,带来集安防警报、紧急救助、人工导航等专属服务,拥有通信、影音、资讯等六大项、二十余种功能,提供全时全方位无忧服务,荣获“2014年度中国智能汽车大奖”,成为长安挺进互联网智能制造的代表,已累计销售搭载InCall的汽车35万辆,获得用户好评。

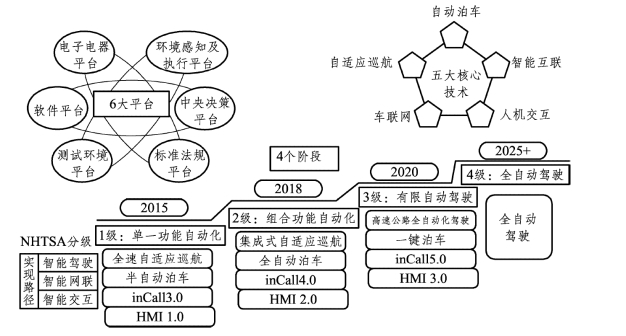

此外,长安汽车与华为、360公司、高德导航、科大讯飞语音识别、中国联通、好帮手、远特TSP运营等建立了战略合作伙伴关系。同时加强与ICT、互联网、通信、电子领域的企业跨界合作,将新技术嵌入产品与研制过程,打造智能汽车。长安汽车智能化“654”战略如图6-34所示。

图6-34 长安汽车智能化“654”战略

5.促进转型升级

顺势而为,以“智能”打造全价值链制造新形态,促进“以用户为中心”和“以服务为中心”的转型升级。一方面,中国汽车行业经历了10多年高速发展后进入了微增长时期,另一方面,用户也不再满足于大众化的产品,希望得到差异化的产品与服务,汽车行业正进入大批量个性化定制的时代。“工业4.0”时代的到来成为突破传统发展方式的新契机。国家正加快推进两化深度融合和推行“中国制造2025”等战略,新一代信息技术将改变汽车企业发展模式,传统汽车企业基于“移动互联、大数据”主动拥抱“工业4.0”的转型升级已经成为一种趋势。

长安汽车积极拥抱互联网,充分利用新一代信息技术在连接客户、电子商务、大数据分析取得明显成效。目前,新浪微博粉丝数已经超过230万,微信关注用户超过6万,APP下载量超过16万,在线客服平台每月1.2万个请求。长安汽车从2010年开始与汽车之家、易车网垂直网站合作,并于2013年9月开始在天猫上开设旗舰店,开展汽车电商,通过互联网收集潜在客户信息,累计收集线索超过260万条(乘用车超过190万,商用车超过70万),促进了销量的提升,并取得了较好的成绩。

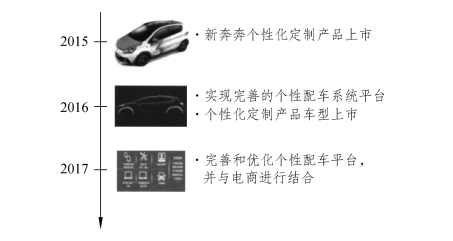

长安汽车以新奔奔个性定制化开启了从“以产品为中心”向“以用户为中心”转型(见图6-35)。作为个性化定制模式的试水车型,新奔奔(PPO版)提供基于8种个性化配置的选配包。今后长安汽车每款车型都将有丰富的全方位定制方式,全系车型将会有上万种不同定制模式以满足用户个性化的需求。

图6-35 长安汽车基于电商、端到端成为用户提供个性化定制

长安汽车将利用已有数字化长安的智能优势,以建设和落实工信部“智能制造试点示范项目”“长安汽车城节能与新能源汽车智能柔性焊接新模式”两个智能制造项目为契机,顺势而为打造全价值链智能制造新形态,进而推动商业模式、决策模式、运营模式的创新转变。在商业模式方面,长安汽车电商将从借助第三方平台开展电子商务到逐步打造自主的电商平台转型。在决策模式方面,全面启动数据治理、数据分析平台建设,实现基于关键业务指标的各类分析模型,在质量、销售、采购、人力资源、OTD、制造、财务等领域挖掘数据价值,为公司全价值链精益提供数据依据,提高管理和决策的效率。在运营模式方面,通过电子商务、大数据分析、车联网等进一步实施,应用IT新技术提高产品智能化和互联化,增强用户体验,推进长安从“以产品为中心”,向“以用户为中心”转型和“以制造为中心”向“以制造+服务为中心”升级。

有关智能制造概论的文章

泰山玻纤智能生产线示范工程建设将大大提高生产线的自动化程度,使公司原有分散的信息完美集成,提高泰山玻纤一体化业务,满足公司复杂的业务流程,一定程度上实现了未来管理变革与经营战略的达成,提高玻纤行业整体装备智能制造水平,将在玻璃纤维行业起到良好的示范带头作用。......

2023-06-23

劲胜精密总裁办主任兼智能制造项目主导人曹豪杰称,长期来看,我国3C产业发展将受到制约。2015年5月,国务院正式发布“中国制造2025”战略,其核心就是智能制造。劲胜精密智能制造示范项目属于典型的离散型制造。针对3C制造业基本情况及移动终端产品对智能制造系统的需求,劲胜精密的项目目标是建立高度自动化的柔性生产模式,推动现有制造业向智能化方向转型。......

2023-06-23

根据不同的分类方法,汽车用内燃机可分为多种类型。②压燃式发动机:在进气行程气缸内仅空气进入并压缩达到燃料自发着火温度以上后,向气缸中以高压喷射雾状燃料,并自发着火燃烧的类型,可以做成大输出功率的大型发动机。......

2023-06-28

对蒂姆来说,这种事情是前所未有的。只是,他没想到这件事情对自己的影响有那么强烈。仅仅过了一个半月,当蒂姆再次来见我的时候,不用他开口说什么,从他那灿烂的笑脸和浑身上下散发出的气场中,我知道他已经重塑了自我。我之所以给蒂姆这样的建议,正是基于替换法则。只是,你可能会问,为什么蒂姆花了那么久的时间才奏效呢?......

2024-01-16

随着智能汽车、智能驾驶乃至智能交通的全面发展,我国交通也将逐渐实现智能化管理,而拥堵、停车难、排放和能源消耗等问题将大为改善。届时,我国标准智能汽车将享誉全球,在新一轮智能汽车产业国际竞争中赢得先机。同时,相较于传统车辆,针对交通事故的主要诱因,智能汽车却能在短时间内作出准确反应,从而有效降低交通事故率,这是智能汽车的新卖点。......

2023-09-17

以一家智能手表的生产厂商为例,这种手表可以实时采集消费者身体的各项数据,监控消费者的身体状况。在智能制造时代,跨界融合将成为一种常态,所有的商业模式都将被重塑。......

2023-06-23

作为我国环渤海经济圈中两个最重要城市,京津地区汽车工业在全国占有重要地位。到目前为止,北京汽车行业的企业有200余家。其中整车制造企业11家,改装车企业37家,零部件企业及与汽车配套相关的企业有150家。低迷的汽车消费市场将使全球特别是美国、欧洲和日本的汽车企业面临进一步减产和裁员的局面。......

2023-11-27

发展智能汽车已经成为一种趋势。智能汽车将会给社会很多行业带来颠覆性的改变,促进许多新兴行业的兴起,同时也将带来一些巨大的商机和财富。智能汽车的进一步发展也面临着很多挑战。虽然经过多年的发展,国内外智能汽车技术取得了显著的进展,但是实际交通环境复杂多变,且目前人工智能与人脑智能之间尚存在较大的差距,现有传感、处理与控制技术在实时、精准等方面达不到要求。此外,法律诉讼问题也是智能汽车必须面对的。......

2023-09-19

相关推荐