图4-4价值创造新途径智能服务是指对智能制造各节点、各阶段提供数据挖掘服务和知识推送服务。面向装备设计的需求获取与智能知识服务当前针对客户需求挖掘的算法主要有可视化、统计分析、遗传算法、粗糙集方法、决策树、神经网络、聚类等。配有传感器并接入物联网的智能产品的出现,改变了传统服务手工处理和离线处理的状态。图4-6装备状态监测与服务......

2023-06-28

(1)从智能设计到智能加工、智能装配、智能服务,进而实现智能制造。

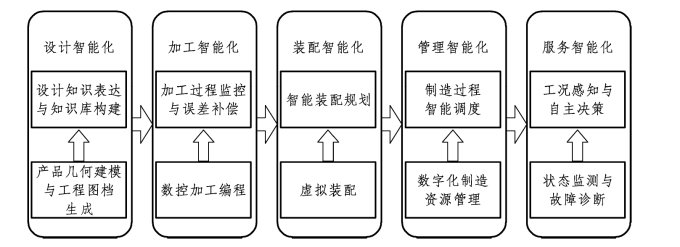

从智能设计到智能加工、智能装配、智能管理、智能服务,实现制造过程各环节的智能化,进而实现智能制造,如图1-9所示。

图1-9 制造环节智能化

(2)通过机器换人,实现流水作业智能化,实现制造过程物质流、信息流、能量流和资金流的智能化。

通过机器换人,利用机械手、自动化控制设备或流水线自动化推动企业技术改造向机器化、自动化、集成化、生态化、智能化发展,实现制造过程物质流、信息流、能量流和资金流的智能化。

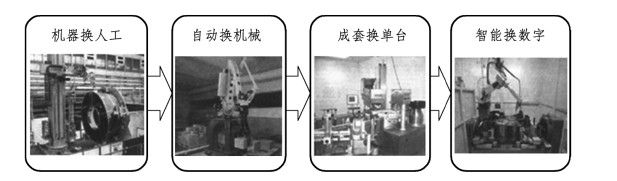

机器换人应遵循精益法则,以精益管理为原点从顶层设计开始,打造精益模式下的自动化导入。机器换人包括四个步骤,如图1-10所示。

①机器换人工。对于生产过程中单一、琐碎的重复性作业,以及危险度高、强度大、重污染等工序,可引进相应的机械设备,既能缓解用工压力,更可降低用工及管理成本,保障安全环保生产。

图1-10 机器换人四大步骤

②自动换机械。虽然大部分企业已经或多或少引进了普通的机床和简单的机械设备用于生产作业,在生产过程中仍需要大量的人工干预,存在人员过多浪费和不能产生同等价值的缺点。在此种情况下,引进自动化设备替换普通装备,并通过自动化实现一人多机作业,有序高效生产。

③成套换单台。在生产加工过程中,单节点的瓶颈工序进行作业改善,可以消除影响,但会导致局部高效、总体失衡,引发工序的不平衡和生产线工艺的脱节。只有新开发和重组生产工艺,平衡工序,形成连续高效集成的自动化生产线,才能实现综合效益最大化。

④智能换数字。已采用数字化加工设备较多的企业,采用自动检测、智能仿真、流程控制、模拟人工判断、自动故障排除等高端先进技术,并在精益生产管理、人才资源管理和信息化建设等领域升级创新,真正迈入“智造”时代。

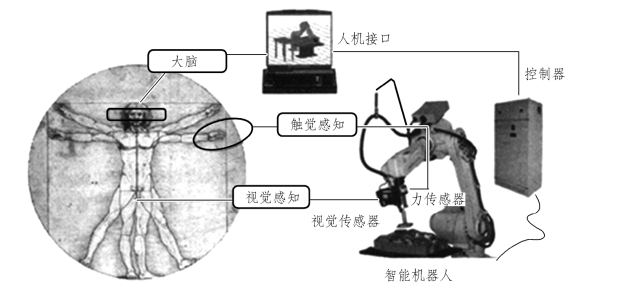

(3)通过机器人的应用、推广,提高机器人的智能性,模仿、替代相当一部分人的工作,使机器人不仅能够替代人的体力劳动,而且能够替代一部分的脑力劳动在工业机器人核心技术与关键零部件自主研制取得突破性进展的基础上,提高工业机器人的智能化水平,使机器人的操控越来越简单,不需要人示教,甚至不需要高级技术人员来操作即可完成,如图1-11所示。

图1-11 智能机器人

有关智能制造概论的文章

图4-4价值创造新途径智能服务是指对智能制造各节点、各阶段提供数据挖掘服务和知识推送服务。面向装备设计的需求获取与智能知识服务当前针对客户需求挖掘的算法主要有可视化、统计分析、遗传算法、粗糙集方法、决策树、神经网络、聚类等。配有传感器并接入物联网的智能产品的出现,改变了传统服务手工处理和离线处理的状态。图4-6装备状态监测与服务......

2023-06-28

数字制造是实现智能制造的基础与手段,而智能制造是数字制造的提升。数字制造过程以信息处理为核心,而智能制造过程以智能学习与推理为核心。数字制造系统在环境异常或使用错误时无法正常工作,而智能制造系统则具有容错功能。......

2023-06-23

数字制造与智能制造并举。图1-7数字制造与智能制造并举的发展途径数控机床等基础制造装备行业,超精密加工、难加工材料加工、巨型零件加工、高能束加工、化学抛光加工等所需特种制造装备行业,适合采用数字制造与智能制造并举的发展途径。......

2023-06-23

智能制造把制造自动化的概念更新,扩展到柔性化、高度集成化和智能化。智能制造的核心构成要素包含智能设计、智能产品、智能生产、智能管理、智能服务。同时,使产品制造模式、生产组织模式以及企业商业模式等众多方面发生根本性的变化,它将引发制造业的革命性变化,形成新的智能制造模式。......

2023-06-28

例如,现有涉及智能装备故障问题的纸质化文件,可通过自然语言处理,形成数字化资料,再通过非结构化数据向结构化数据的转换,形成深度学习所需的训练数据,从而构建设备故障分析的神经网络,为下一步故障诊断、优化参数设置提供决策依据。人工智能应用于工业领域,可以显著促进优化制造周期和效率,改善产品质量,降低人工成本。......

2023-06-28

将人工智能技术和制造技术相结合,实现智能制造,通常有如下好处:智能机器的计算智能高于人类,在一些有固定数学优化模型、需要大量计算、但无须进行知识推理的地方,如设计结果的工程分析、高级计划排产、模式识别等,与人根据经验来判断相比,机器能更快地给出更优的方案,因此,智能优化技术有助于提高设计与生产效率,降低成本,并提高能源利用率。......

2023-06-23

工业与信息化部发布了《高端装备制造业“十二五”发展规划》,同时发布了《智能制造装备产业“十二五”发展规划》子规划,明确提出到2020年将我国智能制造装备产业培育成为具有国际竞争力的先导产业。......

2023-06-23

焊接智能制造是一种由智能机器和人类专家共同组成的人机一体化系统。与传统制造相比,焊接智能制造系统应具有以下几方面的特征:1)设计优化能力。它是焊接智能制造的一个显著特征,是实现高水平人机一体化的关键技术之一。图12-5概括了作为智能焊接制造系统必须具备的感知、决策、控制、学习、通信五大基本功能。......

2023-07-02

相关推荐