机器视觉系统在工业上的应用是以提高生产的柔性和自动化程度为目的。机器视觉系统由获取图像信息的图像测量子系统与决策分类或跟踪对象的控制子系统两部分组成。典型的机器视觉系统硬件结构如图5-42所示。2)机器视觉软件作为机器视觉系统的重要组成部分,机器视觉软件主要通过对图像的分析和处理,实现对待测目标特定参数的检测和识别。......

2025-09-29

智能加工借助先进的检测、加工设备及仿真手段,实现对加工过程的建模、仿真、预测和对加工系统的监测与控制;同时集成现有加工知识,使加工系统能够根据实时工况自动优选加工参数,调整自身状态,获得最优的加工性能与最佳的加工质效。

智能加工的关键技术包括以下几方面:

1.加工过程仿真与智能优化

针对不同零件的加工工艺、切削参数、进给速度等加工过程中影响零件加工质量的各种参数,通过基于加工过程模型的仿真,进行参数的预测和优化选取,生成优化的加工过程控制指令。加工过程的仿真与优化涉及数控系统伺服特性的分析、机床结构及其特性分析、动态切削过程的分析,以及在此基础上进行的切削参数优化和加工质量预测等。

(1)机床系统建模通过机床主轴系统和刀具结构的建模与优化设计,可提高机床的运行精度,降低定位与运行误差,同时可进行误差的预测与补偿。

(2)切削过程仿真借助各种先进的仿真手段,对加工过程中的切削形成机理、力热分布、表面形貌及刀具磨损进行仿真和研究。通过仿真选择优化的切削参数,提高表面的加工质量。

(3)加工过程优化借助预先建立的仿真模型与优化方法,或者已有的经验知识,对复杂加工工况及加工过程中的切削参数、机床运动进行优化。

(4)加工质量预测采用可视化方法对切削加工过程中形成的表面纹理及加工质量进行预测,为切削参数的优化选取提供支持,从而进一步提高工件表面的加工质量。(https://www.chuimin.cn)

从目前的研究发展来看,仿真正在朝着基于时变和物理模型的方向发展,通过仿真可以得到理论意义上的最优结果。由于加工过程中出现的材料、机床、系统状态等方面的突发性情况,必须对加工过程进行实时监控,并进行误差补偿和现场控制。

2.制造过程智能监控与误差补偿

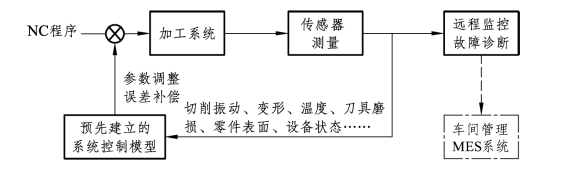

利用各种传感器、远程监控与故障诊断技术,对加工过程中的振动、切削温度、刀具磨损、加工变形及设备的运行状态与健康状况等进行监测;根据预先建立的系统控制模型,实时调整加工参数,将监测数据反馈给控制系统进行数据的分析与误差补偿,如图1-5所示。

图1-5 过程监控与误差补偿实现流程

在加工过程中,可借助各种传感器、声音和视频系统对加工过程中的力、振动、噪声、温度、工件表面质量等进行实时监测,根据监测信号和预先建立的多个模型判定加工状态、刀具磨损情况、机床工作状态与加工质量,进而进行切削参数的自动优化与误差补偿。同时,可将设备的健康状态信息通过通信系统传送至车间管理层(维护部门、采购部门等),根据健康状态进行及时维护,保障加工质量,减少停工时间。

3.基于机器视觉的加工质量智能检测

机器视觉检测技术是基于机器视觉技术、光学测量原理形成的一种新型检测技术,它以光学为基础,融合电子学、计算机技术、激光技术、图像处理技术、信息处理等现代科学技术为一体,组成光、电、计算机综合的加工质量智能检测技术。机器视觉检测技术在检测加工零件时,把图像当作检测和传递信息的手段或载体加以利用,其目的是从图像中提取有用的信号。利用光电成像系统采集被控目标的图像,如可见光图像、射线图像和红外图像等,然后经计算机或专用的图像处理模块进行数字化处理,提取图像的像素分布、亮度和颜色等信息,通过智能算法来进行加工质量的判断。

相关文章

机器视觉系统在工业上的应用是以提高生产的柔性和自动化程度为目的。机器视觉系统由获取图像信息的图像测量子系统与决策分类或跟踪对象的控制子系统两部分组成。典型的机器视觉系统硬件结构如图5-42所示。2)机器视觉软件作为机器视觉系统的重要组成部分,机器视觉软件主要通过对图像的分析和处理,实现对待测目标特定参数的检测和识别。......

2025-09-29

基于此,该项目的主要工作任务是了解机器视觉系统概述、组成等基本知识,了解机器视觉系统在现代工业自动化生产线上的应用。根据任务驱动,培养学生分析问题、解决问题的能力。任务实施根据工业机器人的任务分析,将任务分为二个模块:一是机器视觉系统介绍,二是机器视觉系统的应用。......

2025-09-29

机器视觉技术的引进,减少了传统的人工检测的劳动强度,极大地提高了产品的生产率和产品的质量。机器视觉在工业方面应用是十分常见的。■任务总结通过学习机器视觉系统的相关基础知识,使学生了解机器视觉系统,熟悉机器视觉系统在工业中的应用与功能,拓宽专业知识面。......

2025-09-29

通常情况下只检测涂层与基体之间的结合强度,简称为结合强度。涂层结合强度定性检测试验的特点是简单易行,可迅速得知涂层结合力的基本状况,但准确度不高;而定量检测试验虽然较复杂,但试验数据准确,可反映涂层真实的结合强度。杯突试验也称为深引试验,常被用来检验薄板金属较硬涂层的结合强度。同样选取5个试样进行试验,测定计算5个试样的算术平均值作为涂层的结合强度。......

2025-09-29

本章介绍的智能榴弹主要是指采用线膛火炮发射的旋转稳定榴弹。图2-2M982“神剑”制导炮弹常规榴弹的智能化改造是研制智能榴弹的另一重要途径, 主要采用引信弹道修正技术。图2-8AcuFuze精确炮兵引信图2-9以色列航空工业公司的TopGun当前, 采用二维弹道修正引信进行旋转稳定榴弹的弹道修正控制已经成为世界主流, 本章将主要针对二维弹道修正引信进行弹道修正控制的智能榴弹进行介绍。......

2025-09-29

什么是检测技术检测是利用各种物理、化学效应,选择合适的方法与装置,将生产、科研生活等各方面的有关信息通过检查与测量的方法赋予定性或定量结果的过程。能够自动地完成整个检测处理过程的技术称为自动检测与转换技术。检测技术是自动化的支柱技术之一。③传感器的输出量与输入量之间精确地保持一定的规律。例如,在过程控制中称为变送器,即标准化的传感器,而在射线检测中却称为发送器、接收器或探头等。......

2025-09-29

除了设计、制造、安装、调试及维护外,其各种工作和检测数据的获取,就是传感与检测技术应用的一个常见实例。利用电涡流式传感器可进行通道安全门的检查,及时防止危险物品的进入。那么,什么是传感与检测技术呢?......

2025-09-29

机械手和机器人组成了一个独立的单元,使得特殊的搬运工序成为可能。这一事实在机械手和机器人的发展历史中扮演了不可或缺的部分。1983年,德国机器人的销量仅为134台。30年后,甚至德国目前的年产量约为25 000台,也没有表明其对7 269 136个劳动力造成威胁。之后,机器人技术的发展将揭示这项技术尚未开发的未来潜力。德国机械工程工业协会和国际机器人联合会制作的统计数据显示了机器人技术的整体发展,这与抓取技术密切相关。......

2025-09-29

相关推荐