智能制造能力成熟度模型的评价方法智能制造能力成熟度评价是依据智能制造能力成熟度模型要求,与企业实际情况进行对比,得出智能制造水平等级,有利于企业发现差距,结合组织的智能制造战略目标,寻求改进方案,提升智能制造水平。针对每一项能力成熟度要求将设置不同的问题,对“问题”的满足程度来进行评判,作为智能制造评价的输入。......

2023-06-28

智能制造对制造业的影响主要表现在三个方面,分别是智能制造系统、智能制造装备和智能制造服务,涵盖了产品从生产加工到操作控制再到客户服务的整个过程。

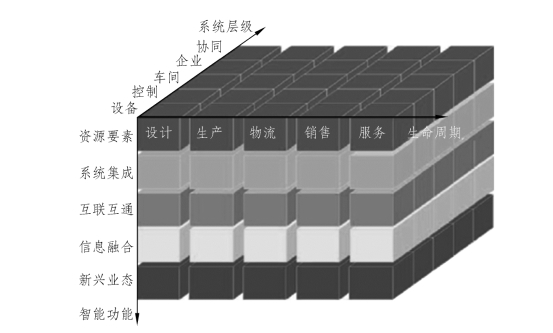

智能制造的本质是实现贯穿三个维度的全方位集成,包括企业设备层、控制层、管理层等不同层面的纵向集成,跨企业价值网络的横向集成,以及产品全生命周期的端到端集成。标准化是确保实现全方位集成的关键途径,结合智能制造的技术架构和产业结构,可以从系统架构、价值链和PLM等三个维度构建智能制造标准化参考模型,帮助我们认识和理解智能制造标准化的对象、边界、各部分的层级关系和内在联系。智能制造标准化参考模型如图1-2所示。

图1-2 智能制造标准化参考模型

1.生命周期

生命周期是由设计、生产、物流、销售、服务等一系列相互联系的价值创造活动组成的链式集合。生命周期中各项活动相互关联、相互影响。不同行业的生命周期构成不尽相同。

2.系统层级

系统层级自下而上共五层,分别为设备层、控制层、车间层、企业层和协同层。智能制造的系统层级体现了装备的智能化、互联网协议(IP)化及网络的扁平化趋势,具体包括:

(1)设备层级包括传感器、仪器仪表、条码、射频识别(RFID)、机器、机械和装置等,是企业进行生产活动的物质技术基础。

(2)控制层级包括可编程逻辑控制器(PLC)、数据采集与监视控制系统(SCADA)、分布式控制系统(DCS)和现场总线控制系统(FCS)等。

(3)车间层级实现面向工厂/车间的生产管理,包括制造企业生产过程执行系统(MES)等。

(4)企业层级实现面向企业的经营管理,包括企业资源计划系统(ERP)、产品生命周期

管理系统(PLM)、供应链管理系统(SCM)和客户关系管理系统(CRM)等。

(5)协同层级由产业链上不同企业通过互联网络共享信息来实现协同研发、智能生产、精准物流和智能服务等。

3.智能功能

智能功能包括资源要素、系统集成、互联互通、信息融合和新兴业态等五层,具体如下:

(1)资源要素包括设计施工图纸、产品工艺文件、原材料、制造设备、生产车间和工厂等物理实体,也包括电力、燃气等能源。此外,人员也可视为资源的一个组成部分。

(2)系统集成是指通过二维码、射频识别(RFID)、软件等信息技术集成原材料、零部件、能源、设备等各种制造资源,由小到大实现从智能装备到智能生产单元、智能生产线、数字化车间、智能工厂,乃至智能制造系统的集成。

(3)互联互通是指通过有线、无线等通信技术,实现机器之间、机器与控制系统之间、企业之间的互联互通。

(4)信息融合是指在系统集成和通信的基础上,利用云计算、大数据等新一代信息技术,在保障信息安全的前提下,实现信息协同共享。

(5)新兴业态包括个性化定制、远程运维和工业云等服务型制造模式。

有关智能制造概论的文章

智能制造能力成熟度模型的评价方法智能制造能力成熟度评价是依据智能制造能力成熟度模型要求,与企业实际情况进行对比,得出智能制造水平等级,有利于企业发现差距,结合组织的智能制造战略目标,寻求改进方案,提升智能制造水平。针对每一项能力成熟度要求将设置不同的问题,对“问题”的满足程度来进行评判,作为智能制造评价的输入。......

2023-06-28

宝钢在推进智能制造的技术策略以及在实践中推进智能制造时,秉承一个宗旨:致力于“一切皆协同”。在宝钢智能制造中,存在着三个重要的协同领域:单一基地中工序协同;跨地域、多制造基地之间的协同;跨企业供应链协同。......

2023-06-28

表2-2基于TCP/IP的MMS通信协议栈客户/服务器模型的 A-Profile 的应用层采用 MMS和ACSE,其所使用的表示层和会话层均是面向连接的,是隐含的、强制性的。MMS 是一个应用层标准,用来支持在计算机综合制造环境中的设备间的消息通信。IEC 61850 中 ACSI 服务器类的实例被映射到一个MMS的虚拟制造设备对象。MMS命名变量有一个分层的MMS类型描述。MMS类型描述的一般分层结构包括多个层次的组件。表2-4IEC 61850的服务模型映射到MMS的服务模型......

2023-06-28

智能化的驱动力是指企业采取智能化的主要动因,主要分为成本驱动、需求驱动和复合驱动,相应地形成了三类基于驱动力的智能制造模式。现实中,往往是几种成本驱动的共同作用导致企业开展智能制造。其自身减重最高至1 600 kN,最高减重达12%,建立了能量供应与负载之间能效的新标准。又比如在欧美发达国家,工业生产过程中装卸、搬运费用占总成本的20%~30%,甚至更高。......

2023-06-23

智能数控机床技术包括智能主轴单元技术、智能进给驱动单元技术及智能机床结构设计技术。智能数控系统包括硬件平台、软件技术和伺服协议等。图3-9智能数控技术特点图3-9智能数控技术特点......

2023-06-23

智力激励法是运用群体创造原理,充分发挥集体创造力来解决问题的一种创新设计方法。其中最常用的是书面集智法,即以笔代口的默写式智力激励法。函询集智法有两个特点,也是其优点。......

2023-06-26

而且,由于产品设计研发阶段的数据可在工厂各部门系统中实时传递和更新,避免了因沟通不畅而产生的误差,有效提高了EWA中的生产效率。EWA采用了西门子软件公司开发的设计软件UG,该软件能够应用于产品从设计到制造的每个环节,并集成了多种学科仿真功能,可以提供全方位的零件设计制造解决方案,这是其他设计软件无法比拟的。......

2023-06-23

相关推荐