钛及钛合金的最大优点是比强度大,综合性能优越。氧和氮固溶于钛中,使钛晶格畸变,强度硬度增加,塑性韧性降低;而氢含量增加,焊缝金属的冲击韧性急剧降低,塑性下降较少;碳以间隙形式固溶于钛中,使强度提高,塑性下降,作用不如氮、氧显著,但碳量超过溶解度时,易于引起裂纹,因此钛及钛合金焊接时必须进行有效的保护。......

2023-06-23

某乙烯工程中有13种规格尺寸(从ϕ33.7mm×1.5mm到ϕ508mm×4.5mm)的纯钛管需进行全位置焊接,且与直管连接的弯管无直线段,使保护拖罩制作和焊接操作都比较困难。

1.气体保护措施

采用拖罩保护与管内充氩保护相结合的保护方式。

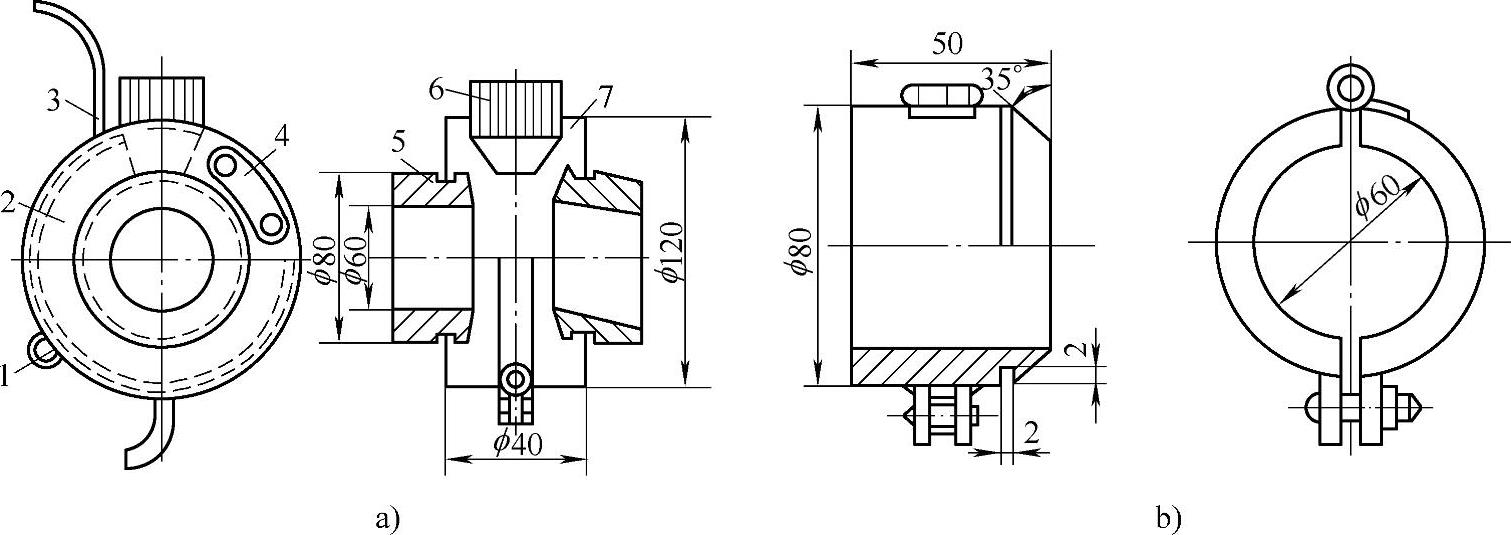

(1)拖罩保护 自动TIG焊的拖罩结构为全密封带罩轨结构,如图5-24所示。罩体为1mm厚铜皮和直径为8mm的铜管所焊成的两半圆体,以铰链和挂钩连接。铜管两侧沿罩壳方向钻有两排相互错开、孔距为6mm、直径为1mm的小孔。罩轨是由铸造黄铜车削而成的两个半圆体,以铰链和螺栓连接。罩轨共三块,其中的两块用于焊直管,一块与弯管相匹配。

焊接前先将罩轨卡在管子接头两侧,然后把罩体安放在罩轨上,通过上部进气管或连接件固定在机头上,机头转动时带动罩体沿罩轨转动。当钛管直径大于100mm时可用不带罩轨的保护拖罩。

图5-24 拖罩和罩轨的结构示意图

a)拖罩结构 b)罩轨结构 1—铰链 2—排气管 3—进气管 4—挂钩 5—罩轨 6—喷嘴 7—罩体

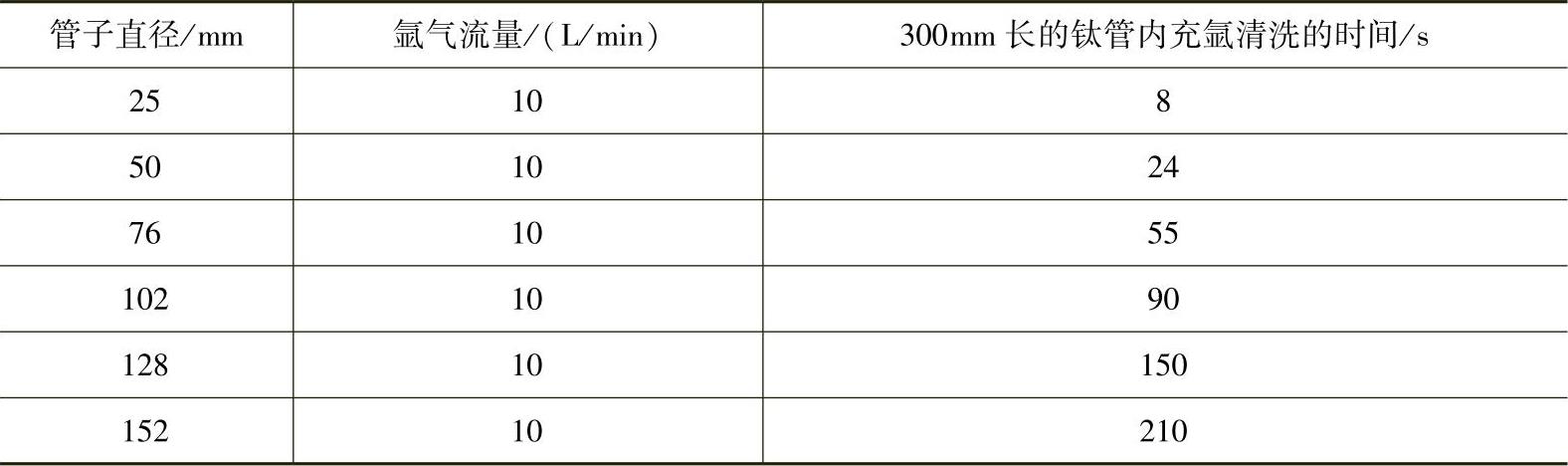

(2)管内充氩气保护 钛管对接焊时采用管内充氩气保护比较困难,特别是当管道系统复杂,而且管道又很长时,内部通氩气保护更为困难。实践中根据具体情况尽量缩小内部充氩保护的容积,以能排出管内的空气为原则。对直径小于100mm的管子可采用整体充氩保护,管径在100~500mm的采用局部隔离充氩保护;管径大于500mm的采用局部拖罩跟踪保护。充进管内的氩气达到充氩容积的5~6倍时方可将管内的空气排净。在实际生产中判定管内充氩清洗的效果是用在一定的氩气流量下充氩的时间来确定的,参见表5-35。

表5-35 不同管径的钛管焊前管内充氩清洗的时间

充氩前应先将充氩管端部周围钻若干小孔,以便对管壁充氩。考虑到氩气的密度比空气大,充氩点要选择在充氩管道系统的最低点;而放气点则选择在最高点处。其余管子接头处用密封胶带封住。

2.焊接工艺

焊前在钛管对接接头处进行定位焊,定位焊时管内也要充氩气,焊接参数与正式焊接时相同。定位焊缝长度为10~15mm。钛管手工TIG焊的焊接参数见表5-36。

表5-36 钛管手工TIG焊的焊接参数

图5-25所示为钛管对接接头焊接时起弧点及收弧点的位置。

图5-25中第1点为起弧点,起弧点应设置在定位焊缝上;第1~2点间的焊缝容易产生未焊透缺陷,因此焊接电流应适当增大;第2点以后焊接电流可适当减小约3~5A;到第3点时为使焊缝接头处熔合良好,焊接电流应增大至与起弧点相同的电流值;超过第1点以后电流逐渐衰减;至第4点以后,就断电收弧,整个焊接过程结束。

图5-25 钛管焊接起弧点及收弧点的位置示意图

有关先进难焊材料的连接的文章

钛及钛合金的最大优点是比强度大,综合性能优越。氧和氮固溶于钛中,使钛晶格畸变,强度硬度增加,塑性韧性降低;而氢含量增加,焊缝金属的冲击韧性急剧降低,塑性下降较少;碳以间隙形式固溶于钛中,使强度提高,塑性下降,作用不如氮、氧显著,但碳量超过溶解度时,易于引起裂纹,因此钛及钛合金焊接时必须进行有效的保护。......

2023-06-23

由于钛及钛合金的热容量大,使热影响区金属在高温停留的时间较长,焊缝晶粒因此变得粗大,容易引起焊接接头产生过热倾向,使焊接接头塑性明显降低。尤其是β型钛合金,焊接接头塑性下降最为明显。由于合金元素含量较高,焊接性较差,是一种高强度、高淬透性合金,厚度为12mm的TC10合金焊接时,会出现热影响区裂纹,而在焊前预热250℃时,可预防裂纹并能提高接头塑性。4)正常氢含量的钛及钛合金焊接时,不会出现氢化钛。......

2023-06-15

在防洪调度运用过程中,水库管理处不断加强非工程措施建设,按防汛正规化、规范化要求,完善防汛管理机制,落实责任制。为保证防洪预案的可操作性,又对陡河水库防洪预案进行了修改。防洪应急预案主要是为了提高陡河水库突发事件应对能力,明确各级、各部门防洪抢险任务和职责,应对自然灾害如地震灾害、地质灾害等造成水库溃坝时所采取的紧急方案。根据上述计算结果及淹没情况,制定相应的避险措施及预防方案,做到心中有数。......

2023-06-18

钛及钛合金常用的焊接方法主要有钨极氩弧焊、熔化极氩弧焊、等离子弧焊、真空电子束焊、激光焊、闪光焊、摩擦焊、扩散焊、扩散钎焊、钎焊、电阻点焊和缝焊等。钛及钛合金组焊时,焊工必须戴洁净的手套严禁用铁器敲打。焊接过程中,焊缝及热影响区不会被空气污染及氧化、非常适用于钛及钛合金的焊接。为预防钛及钛合金真空电子束焊焊缝出现气孔,焊前要认真将待焊处进行酸洗和机械加工。钛及钛合金真空电子束焊的焊接参数见表6-3。......

2023-06-15

焊接工装是焊接设备为满足产品结构要求确保正常运转的关键手段,是保证生产有序开展的重要环节。根据TSGG0001《锅炉安全技术监察规程》中第4.3.2条规定的焊接工艺评定范围:“锅炉产品焊接前,施焊单位应当对以下焊接接头进行焊接工艺评定:①受压元件......

2023-07-02

支管式机头结构如图6-9所示,圆筒料槽可适当大些以储存更多的熔料,使料流更稳定。支管式机头有以下几种结构形式。支管的模腔与挤出的料流方向一致,塑料板材的幅宽可用在型腔中设计的幅宽调节块按需要调节。图6-13 带有阻流棒的双支管形机头1—支管模腔 2—阻流棒 3—模口调节块......

2023-06-15

焊接工程师加大重要结构施工过程中的监控力度,及时发现并纠正违规操作,保证重要构件的焊接质量和尺寸精度。对于违规操作的焊工加大处罚力度,对于违规操作的焊缝加大检测比例,由焊接工程师全程负责焊缝的检测和返修工作,做好详细的记录和统计,并定期公布所有施工队的检测一次合格率。......

2023-07-02

因此,进行水下焊接与切割作业时,必须切实遵守水下焊接和切割的安全规定,确保施工安全。水下焊接与切割时,要注意保护作业人员的眼睛。水下焊接舱内不能放置涂料、熔剂等可能放出有毒或刺激性气体的物质。局部干法水下焊接的安全防护要求与湿法水下焊接的要求相同。......

2023-06-26

相关推荐