激光熔覆技术可获得与基体冶金结合、稀释率低的表面熔覆层,对基体热影响较小,能进行局部熔覆。激光熔覆的加热速度可达1000℃/s以上。一台激光熔覆设备,通过调整工艺参数,可以在钛合金表面获得不同熔覆质量的熔覆层。2)钛合金激光熔覆时,在如此高的加热速度下,钛合金共析转变温度Ac1点上升100℃以上,因此激光熔覆时允许钛合金表面温度在熔化温度和相变点Acm之间变化,尽管过热度较大,仍不会发生过热或过烧现象。......

2023-06-23

钛合金激光熔覆技术能够改善工件表面的耐磨、耐蚀、耐热和抗氧化等性能,提高工件的使用寿命,具有广阔的应用前景和发展潜力。钛合金激光熔覆已经在航空航天、舰船、石化、冶金等领域得到应用。

1.钛合金激光熔覆在飞机零件制造中的应用

飞机机体和发动机钛合金构件除了在工作状态下承受载荷外,还因发动机的起动-停车循环形成热疲劳载荷,在交变应力和热疲劳双重作用下,产生不同程度的裂纹,严重影响机体或发动机的使用寿命,甚至危及飞行安全。因此,需要研究航空钛合金结构的表面强化方式,以发挥其性能优势。

Al2O3、TiO2、Co2O3、Cr2O3及其复合化合物是应用广泛的氧化物陶瓷,也是制备陶瓷涂层的主要材料。碳化物陶瓷难以单独制备涂层,一般与钴基、镍基自熔合金制备成金属陶瓷,具有很高的硬度和优异的高温性能,可用作耐磨、耐擦伤、耐蚀涂层,常用的有WC、TiC和Cr2C3等。用激光熔覆技术制备陶瓷涂层可先在材料表面添加过渡层(如NiCr、NiAl、NiCrAl等)材料,然后用脉冲激光熔覆,使过渡层中的Ni、Cr合金与Al2O3、ZrO2等熔覆在基体表面,形成多孔性,使基体中的金属原子也能扩散到陶瓷层中,从而改善熔覆层的结构和性能。激光熔覆陶瓷涂层用于航空发动机涡轮叶片有很重要的应用价值。

飞机制造中较多采用钛合金,例如Ti-6Al-4V钛合金用于制造高强度/质量比、耐热、耐疲劳和耐蚀的零部件。但在钛合金的加工制造中,传统的工艺方法有许多难以克服的弱点,如生产隔板采用的是数十毫米厚和数十千克重的齿形合金板加工而成,因为难以加工,加工这种零件需要花费加工中心数百小时工作量,磨损大量的刀具。而激光熔覆技术在这方面有较大优势,可以强化钛合金表面和减少制造时间。

激光熔覆是现代工业应用潜力很大的加工技术之一,具有显著的经济价值。表5-33所列激光熔覆在航空制造中应用的几个示例。

表5-33 激光熔覆在航空工业应用示例

20世纪80年代初,英国Rolls Royce公司采用激光熔覆技术对RB211涡轮发动机壳体结合部位进行硬面熔覆,取得良好效果。

近年来,美国生产的多个系列Ti-6Al-4V钛合金激光熔覆成形零件已获准在实际飞行器中使用。其中,F-22战机上的两个全尺寸接头满足疲劳寿命2倍的要求,F/A-18E/F的机翼根吊环满足疲劳寿命4倍的要求,而升降用的连接杆满足飞行要求,寿命超出原技术要求30%。采用激光熔覆技术制造的钛合金零部件不仅性能上超出传统工艺制造的零件,同时由于材料及加工的优势,生产成本降低20%~40%,生产周期也缩短约80%。

2.钛合金激光熔覆在航空零部件修复中的应用

钛合金激光熔覆技术在飞机的修复中发挥了很重要的作用,优点包括修复工艺自动化、低的热应力和热变形等。由于人们期待飞机寿命不断延长,需要更加复杂的修复和检修工艺。涡轮发动机叶片、叶轮和空气密封垫等零部件,可以通过激光熔覆得到修复。

例如,用钛合金激光熔覆技术修复飞机零部件中的裂纹,一些非穿透性裂纹通常发生在厚壁零部件中,裂纹深度难以直接测量,其他修复技术无法发挥作用。可采用激光熔覆技术,根据裂纹情况多次打磨、无损检测将裂纹逐步清除,打磨后的沟槽用激光熔覆添加粉末的多层熔覆工艺填平,即可重建损伤结构,恢复其使用性能。

航空发动机的备件价格很高,在很多情况下备件维修是比较合算的。但是修复后零部件的质量须满足飞行安全要求。例如,航空发动机叶片表面出现损伤时,激光熔覆技术可以很好地将其修复。

激光熔覆可以强化钛合金表面的合金熔覆层,提升合金表面的力学和化学性能。堆焊合金粉末是较理想的激光熔覆材料,有很高的应用价值。合金粉末可以在激光束照射下快速熔化,而后熔覆在航空零部件的表面。可采用预置涂层法,预置材料可以是丝材、板材、粉末等,最常用的是合金粉末。

钛合金激光熔覆层的耐磨性与硬度成正比。熔覆层的硬度、耐磨性、耐蚀性和抗疲劳性能一般难以兼顾。钛合金激光熔覆工艺与TIG焊熔覆工艺相比有很大的优势。钛合金激光熔覆层的性质取决于熔覆合金。

修复后的航空部件强度可达到原部件强度的90%以上,更重要的是缩短了修复时间,解决了重要装备连续可靠运行所必须解决的快速抢修难题。

3.钛合金激光熔覆在航空材料表面改性中的应用

(1)钛合金激光熔覆高硬度、耐磨和耐高温涂层 为了防止在高速、高温、高压和腐蚀环境下工作的钛合金零部件因表面局部损坏而报废,世界各国都在致力于研发各种提高钛合金零件表面性能的技术,以提高零部件的使用寿命。大功率激光器和宽带扫描装置的出现,为材料表面改性提供了一种新的有效手段。激光熔覆是一种经济效益高的表面改性技术,可以在廉价低性能基材上制备出高性能的熔覆层,从而降低材料成本,节约贵重的稀有金属,提高金属零件的使用寿命。

现代飞机制造中大量使用钛合金,例如美国第四代战机F-22机体钛合金的使用量已达到41%。而美国先进的V2500发动机钛合金的用量也达到了30%左右。钛合金具有高比强度,可以减轻机体的质量、提高推重比。钛合金的缺点是硬度低、耐磨性差。纯钛的硬度为150~200HV,钛合金通常不超过350HV。这样的硬度值由于钛合金表面生成一层致密的氧化膜起到了防腐蚀的作用,但是在氧化膜破裂或恶劣环境以及发生缝隙腐蚀的情况下钛合金的耐蚀性也大大降低。

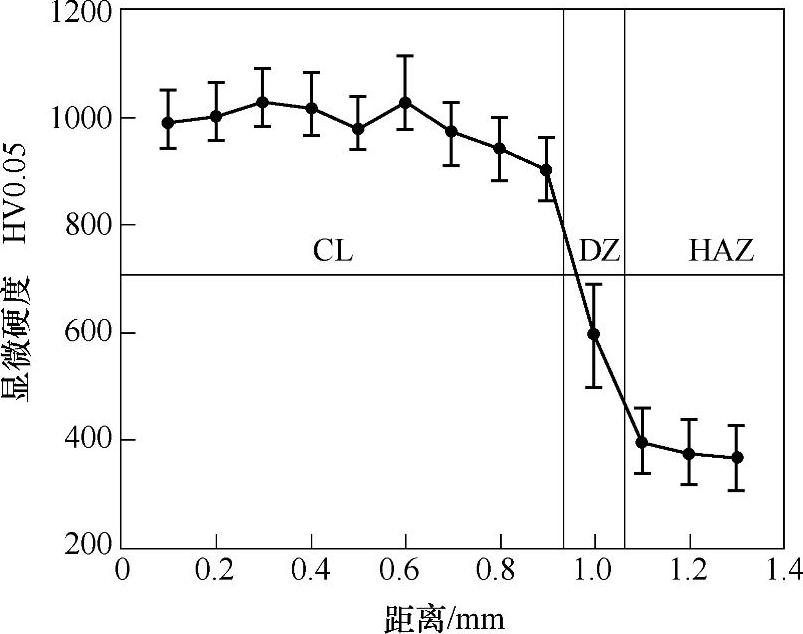

经过激光熔覆的钛合金表面显微硬度为800~3000HV0.05,熔覆层的厚度达1~3mm,组织非常细小,熔覆层的硬度高、耐磨性好,并有较强的承载能力而不致使软基体与强化层之间应变不协调而产生裂纹。另外,在钛合金表面熔覆高性能的陶瓷涂层,材料的耐磨性、耐高温性能等可以得到大幅度提高。如Ti-6Al-4V合金表面激光熔覆Ni-30Ti-10Si合金时,熔覆组织含有大量的Ti5Si3、NiTi2金属间化合物,涂层的硬度为900~1000HV。钛合金表面熔覆NiCrBSi+33%TiC粉末时,熔覆层的硬度为900~1200HV,耐磨性远优于TC4合金,如图5-22所示。

图5-22 熔覆层的显微硬度与距离的关系曲线

CL—熔覆层 DZ—过渡区 HAZ—热影响区

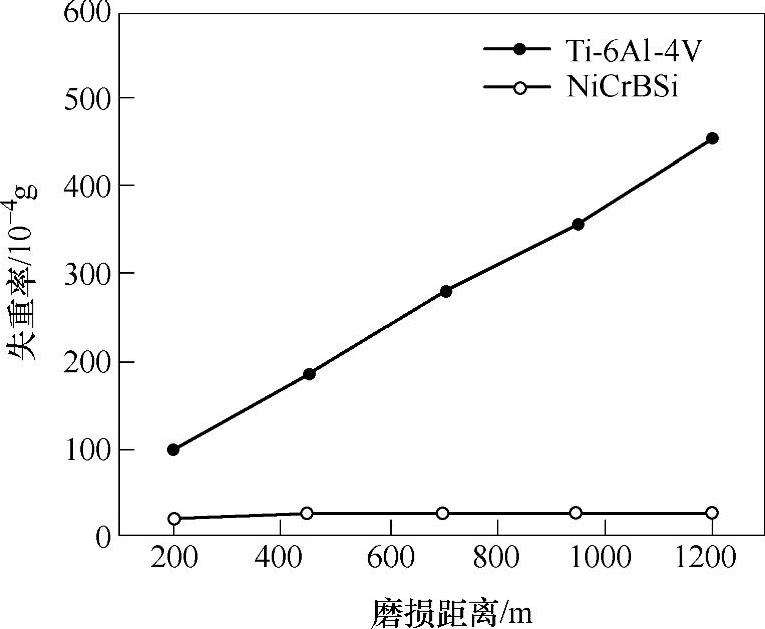

熔覆层内存在硬质颗粒强化、细晶强化和固溶强化多种强化机制,激光熔覆层的磨损率比时效硬化和激光表面熔凝的钛合金降低1~2个数量级。提高耐磨性能的主要因素是熔覆层的高硬度和低摩擦因数,在不同熔覆工艺条件下,熔覆层的组织性能不同。TC4表面熔覆NiCrBSi,熔覆层中不仅有大量的TiC,而且还有TiB2的形成;在NiCrBSi+33%TiC的熔覆层中,增强颗粒TiC发生了溶解,有TiC原位析出。TC4合金与其表面NiCrBSi激光熔覆层的磨损失重和磨损率如图5-23所示。

(2)钛合金激光熔覆获得热障涂层 近年来,航空发动机燃气涡轮机向高流量比、高推重比、高进口温度的方向发展,燃烧室的燃气温度和燃气压力不断提高,例如军用飞机发动机涡轮前部温度已达1800℃,燃烧室温度达到2000~2200℃。这样高的温度已超过现有高温合金的熔点。除了改进冷却技术外,在高温合金热端部件表面制备热障涂层也是有效的手段,它可达到1700℃或更高的隔热效果,以满足高性能航空发动机降低温度梯度和基体材料服役稳定性的要求。近年来,陶瓷热障涂层被成功地用于多种型号的燃气轮机叶片,世界各国投入巨资对其从材料到制备工艺等各方面展开了深入的研究并取得了进展。

20世纪80年代以来,钛合金表面激光熔覆陶瓷层获得了致密的柱状晶组织,提高了应变容限。致密、均匀的激光重熔组织以及较低的气孔率可降低粘结层的氧化率,阻止腐蚀介质的渗透。可利用大功率激光器直接辐射陶瓷或金属粉末,将其熔化后在金属表面形成冶金结合,得到垂直于表面的柱状晶组织。由于熔覆层凝固的次序由表到里,表层组织相对细小,这样的组织结构有利于缓和热应力。例如,用激光熔敷技术得到了8%(质量分数)氧化钇部分稳定氧化锆(YPSZ)热障涂层。也可将混合均匀的粉末置于基体上,利用大功率激光器辐射混合粉末,通过调节激光功率、光斑尺寸和扫描速度使粉末熔化良好,形成熔覆层,在此基础上进一步改变成分向熔池中不断加入合金,重复上述过程,即可获得梯度熔覆层。

在钛合金关键部件表面通过激光熔覆超耐磨耐蚀合金,可以在零部件表面不变形的情况下提高其使用寿命,缩短制造周期。激光熔覆生产的热障涂层有良好的隔热效果,可以满足高性能航空发动机降低温度梯度、热诱导应力和基体材料服役稳定性的要求。

图5-23 Ti-6Al-4V合金和NiCrBSi激光熔覆层的磨损失重比较

有关先进难焊材料的连接的文章

激光熔覆技术可获得与基体冶金结合、稀释率低的表面熔覆层,对基体热影响较小,能进行局部熔覆。激光熔覆的加热速度可达1000℃/s以上。一台激光熔覆设备,通过调整工艺参数,可以在钛合金表面获得不同熔覆质量的熔覆层。2)钛合金激光熔覆时,在如此高的加热速度下,钛合金共析转变温度Ac1点上升100℃以上,因此激光熔覆时允许钛合金表面温度在熔化温度和相变点Acm之间变化,尽管过热度较大,仍不会发生过热或过烧现象。......

2023-06-23

但光斑直径过小,不利于获得大面积的熔覆层。激光熔覆参数不是独立地影响熔覆层宏观和微观质量,而是相互影响的。这一界面结合除与激光加工工艺及熔覆层的厚度有关外,主要取决于熔覆合金与基体材料的性质。......

2023-06-23

一层成形后,喷嘴、激光束和供粉管相对工作台上升一个层高,再进行下一层截面的成形,如此循环便可实现功能梯度构件的三维自由成形。图4-21 三套供粉系统图4-22 功能梯度材料构件的激光熔覆自由成形系统框图图4-23 两种梯度分布a)FGM1 b)FGM2本章参考文献[23]中报道了用钛和碳化钛按梯度分布进行激光熔覆自由成形,所得梯度材料构件如图4-24所示,从此图可见,在自下而上的垂直方向,随着高度的增加,Ti的含量逐渐减少,TiC的含量逐渐增加。......

2023-06-15

钛合金中杂质元素的含量对合金性能具有重要影响。由于钛合金熔体活性高,且需要在密闭的真空炉中熔炼,限制了其在线检测技术的应用,因此合金中杂质含量的检测主要通过熔炼后在铸锭中取样测试的方法。对钛及钛合金中杂质元素的测定,国内外大多采用光谱分析法。但对加多种牌号的钛及钛合金,要对上述10个杂质元素进行光谱测定,由于合金成分的元素种类及含量的变化,对杂质元素的测定会产生不同的影响。......

2023-06-22

图10-10激光打孔技术的应用2. 激光切割技术激光切割技术广泛应用于金属和非金属材料的加工中,可大大减少加工时间,降低加工成本,提高工件质量,如图10-11所示。图10-14激光打标技术的应用图10-14激光打标技术的应用激光打标技术6. 激光熔覆技术激光熔覆是一种表面改性技术,又称激光熔敷或激光包覆。......

2023-06-24

近年来,随着深度学习算法、脑机接口技术进步,使得人工智能基本理论和方法的研究开始出现新的变化,特别是以2016年谷歌围棋人工智能AlphaGo以4∶1战胜韩国棋手李世石为标志,人工智能再次成为大众关注的热点。AlphaGo技术本质是大数据+深度学习,AlphaGo通过大量的训练数据,训练了一个价值神经网络用以评估局面上的大量选点,又训练了一个策略神经网络负责走子,在蒙特卡洛树搜索中同时使用这两个网络。......

2023-06-23

目前国内激光-MIG复合焊技术的应用程度较低,相关的研究及报道较少,而国外已实现船用钢板T形接头激光-电弧复合焊。上海交通大学激光制造实验室利用引进的高功率CO2激光焊接设备采用激光-MIG电弧复合焊工艺实现了T形接头的双面焊接成形。图4-1-32 激光-MIG复合焊实验装置图4-1-33 T形接头双面焊焊接接头的横截面宏观形貌......

2023-06-26

相关推荐