激光熔覆技术可获得与基体冶金结合、稀释率低的表面熔覆层,对基体热影响较小,能进行局部熔覆。激光熔覆的加热速度可达1000℃/s以上。一台激光熔覆设备,通过调整工艺参数,可以在钛合金表面获得不同熔覆质量的熔覆层。2)钛合金激光熔覆时,在如此高的加热速度下,钛合金共析转变温度Ac1点上升100℃以上,因此激光熔覆时允许钛合金表面温度在熔化温度和相变点Acm之间变化,尽管过热度较大,仍不会发生过热或过烧现象。......

2023-06-23

激光熔覆技术同其他表面强化技术相比有如下优点:

1)冷却速度快,产生快速凝固组织特征。

2)热输入小,畸变小,熔覆层稀释率小,与基体呈现冶金结合。

3)许多金属或合金能熔覆到钛合金上,特别是能熔覆高熔点或低熔点的合金。

4)熔覆层组织致密,微观缺陷少,界面结合强度高,性能优异。

5)能进行选区熔覆,能够使难以接近的区域熔覆,材料消耗少。

6)工艺过程易于实现自动化。

1.三个重要的工艺参数

在钛合金激光熔覆中,影响熔覆层质量的工艺因素有很多,如激光功率P、光斑尺寸(光束直径D或面积S)、激光输出时光束构型和聚焦方式、工件移动速度或激光扫描速度v、多道搭接系数α,以及不同填料方式确定的涂层材料添加参量(如预置厚度d或送粉量g)等。实际上可调节的工艺参数并不多。这是因为激光器一旦选定,激光系统特性也就确定了。在熔覆过程中,激光熔覆的质量主要靠调整三个参数来实现,即激光功率P、激光束直径D和扫描速度v(或称熔覆速度)。

(1)激光功率 激光功率越大,熔化的钛合金量越多,产生气孔的几率越大。随着激光功率的增加,熔覆层深度也在增加,周围的金属液体流向气孔,使气孔数量逐渐减少甚至得以消除,裂纹也逐渐减少。当熔覆层深度达到极限深度后,随着功率提高,基体表面温度升高,变形和开裂现象加剧;激光功率过小,仅表面涂层熔化,基体未熔,此时熔覆层表面出现局部起球、空洞等,达不到表面熔覆目的。

(2)激光束直径 激光束一般为圆形,熔覆层宽度主要取决于激光束的光斑直径,光斑直径增加,熔覆层变宽。光斑尺寸不同会引起熔覆层表面能量分布发生变化,所获得的熔覆层形貌和力学性能有较大的差别。一般来说,在小尺寸光斑下,熔覆层质量较好,随着光斑尺寸的增大,熔覆层质量下降。但光斑直径过小,不利于获得大面积的熔覆层。

(3)熔覆速度 熔覆速度与激光功率有相似的影响。熔覆速度过快,粉末不能完全熔化,未起到优质熔覆的效果,熔覆速度太慢,熔池存在时间过长,粉末过烧,合金元素损失,同时基体的热输入量大,会增加变形量。

激光熔覆参数不是独立地影响熔覆层宏观和微观质量,而是相互影响的。为了说明激光功率、光斑直径和熔覆速度三者的综合作用,提出了比能量(Es)的概念,即

Es=P/Dv (5-2)

即单位面积的辐照能量,可将功率密度和熔覆速度等因素综合在一起考虑。

稀释率也是个重要的概念,其定义为涂层材料和熔化的熔覆基体混合引起的熔覆层合金的成分变化,可以用面积法或成分法计算。用面积法计算的稀释率又称几何稀释率,定义式为

λ=[S1/(S1+S2)]×100% (5-3)

式中 λ——稀释率;

S1——基体熔化面积(mm2);

S2——熔覆层面积(mm2)。

上式可简化为

λ=[h/(H+h)]×100% (5-4)

式中 h——基体材料的熔深(mm);

H——熔覆层深度(mm)。

比能量减小有利于降低稀释率,同时它与粉末层厚度也有一定的关系。在激光功率一定的条件下,熔覆层稀释率随光斑直径的增大而减小;当熔覆速度和光斑直径一定时,熔覆层稀释率随激光束功率的增大而增大。同样,随着熔覆速度的增加,基体的熔化深度下降,基体材料对熔覆层的稀释率下降。

在多道激光熔覆中搭接率是影响熔覆层表面粗糙度的主要因素,搭接率提高,熔覆层表面粗糙度降低,但搭接部分的均匀性很难得到保证。熔覆道之间相互搭接区域的深度与熔覆道正中的深度有所不同,从而影响了整个熔覆层的均匀性。而且残余拉应力会叠加,使局部总应力值增大,从而增大了熔覆层的裂纹敏感性。预热和回火能降低熔覆层的裂纹倾向。

2.工艺参数对熔覆质量的影响

(1)对稀释率的影响 稀释率是钛合金激光熔覆工艺控制的重要因素之一。稀释率的大小直接影响熔覆层的性能。稀释率过大,基体对熔覆层的稀释作用大,损害熔覆层固有的性能,增大熔覆层开裂、变形的倾向;稀释率过小,熔覆层与基体不能在界面形成良好的冶金结合,熔覆层易剥落。因此,控制熔覆层稀释率的大小是获得优良熔覆层的先决条件。

一般认为稀释率在10%以下为宜,但稀释率并不是越小越好,稀释率太小形成不了良好的结合界面。只有把熔覆比能量和稀释率控制在一个范围,才能获得高质量的熔覆层。

(2)钛合金激光熔覆的熔池对流及影响 激光辐照的熔覆金属存在对流现象。在激光的辐照下,由于熔池内温度分布的不均匀性造成表面张力大小不等,温度越低的地方表面张力越大。这种表面张力差驱使液体从低的张力区流向高的张力区,流动的结果使液体表面产生了高度差,在重力的作用下又驱使液态金属重新回流,这样就形成了对流。液态金属的表面张力随温度的升高而降低,所以熔池的表面张力分布从熔池中心到熔池边缘逐渐增加。

由于表面张力的作用,在熔池上层的液态金属被拉向熔池的边缘,使熔池产生凹面,并形成高度差Δh,由此形成了重力梯度驱动力,这样就形成了回流。在表面张力和重力作用相同处相互抵消,成为零点。零点的位置和叠加力的大小影响着对流强度和对流的方式,叠加力越大,对流越强烈。零点位置一般位于熔池的中部,这时对流最为均匀,当它偏上时,会出现上部对流强烈而下部流动性差的情况,反之则相反。此外,熔池横截面的对流驱动力是变化的,驱动力由熔池表面到零点逐渐变小,直至为零。在零点至熔池的底部,驱动力又由小变大,再由大变小,到液/固界面处驱动力又重新变为零。所以熔池横截面各点的对流强度并不一致,甚至还存在某些驱动力为零的对流“死点”。

激光熔池的对流现象对熔覆合金的成分和组织的均匀化有促进作用,但在激光熔覆过程中过度的稀释且混合不充分的条件下,易引起成分和组织偏析,反而会降低熔覆层的性能。送粉激光熔覆的对流控制着合金元素的分布和熔覆层的几何形状。

3.钛合金激光熔覆存在的问题

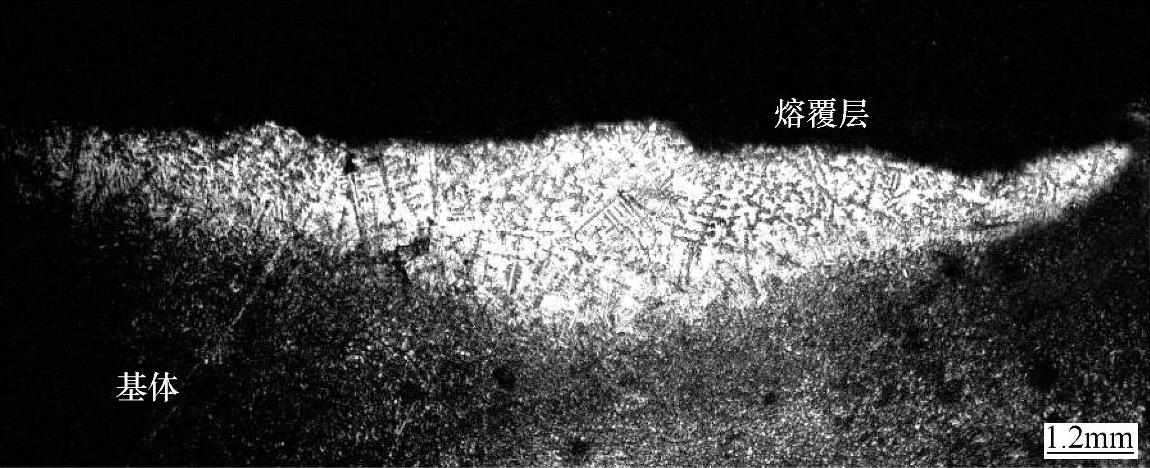

(1)钛合金激光熔覆层的冶金质量 涂层材料与基体的理想结合是在界面处形成致密的、低稀释率的、较窄的交互扩散带。这一界面结合除与激光加工工艺及熔覆层的厚度有关外,主要取决于熔覆合金与基体材料的性质。二者之间良好的润湿性和自熔性可以获得理想的冶金结合,如图5-20所示。

图5-20 激光熔覆层的示意图

熔覆层与基体材料的熔点差异过大,形成不了良好的冶金结合。熔覆层合金熔点过高,熔覆层熔化少,表面光洁程度下降,且基体表层过烧严重污染覆层;反之,熔覆层过烧,合金元素蒸发,收缩率增加,破坏了熔覆层的组织性能。同时,基体难熔,界面张力增大,熔覆层与基体之间会产生孔洞和夹杂。钛合金激光熔覆过程中,在满足冶金结合条件时,应尽可能地减小稀释率,一般认为稀释率保持在5%~10%为宜。

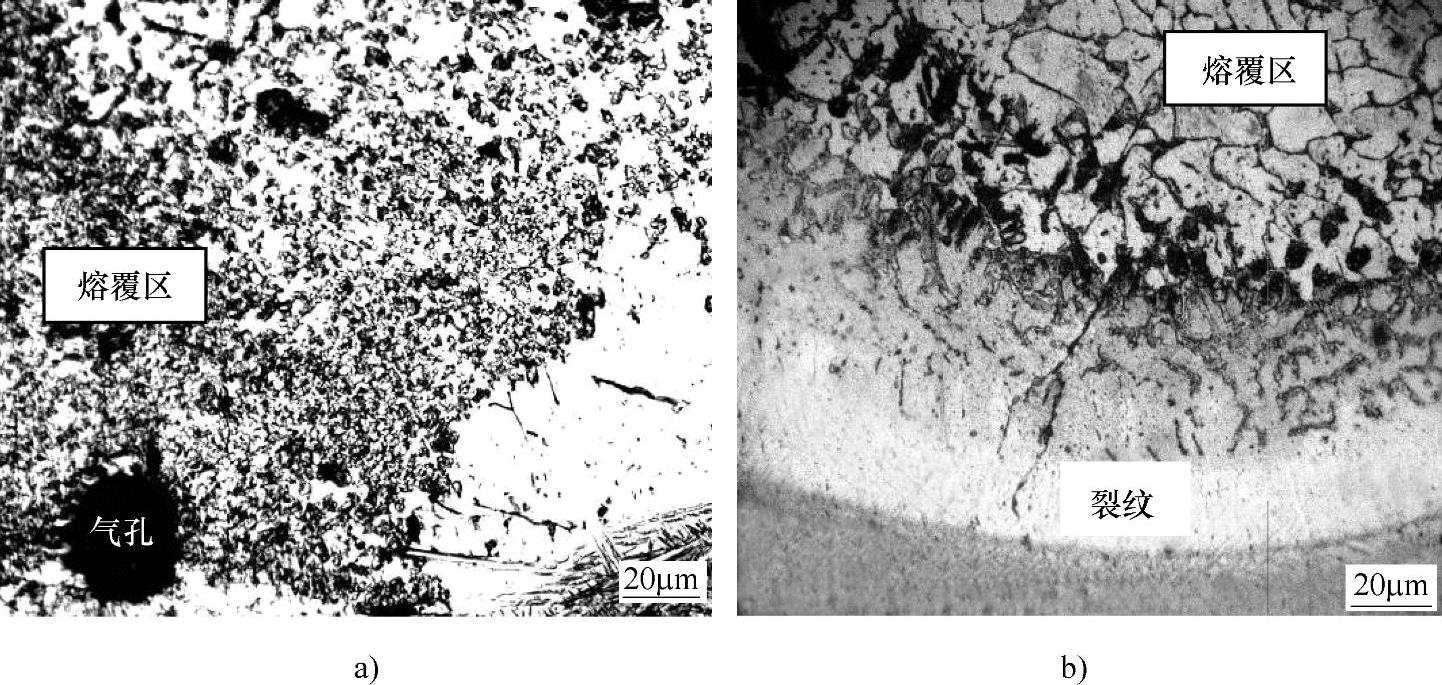

(2)气孔 在钛合金激光熔覆层中气孔是有害的缺陷(见图5-21a),它不仅易成为熔覆层中的裂纹源,并且对要求气密性很高的熔覆层也危害极大,还直接影响熔覆层的耐磨、耐蚀性能。气孔产生的原因主要是:涂层粉末在激光熔覆以前氧化、受潮或有的元素在高温下发生氧化反应,在熔覆过程中会产生气体。由于激光熔覆是一个快速熔化和凝固过程,产生的气体如果来不及排出就会在熔覆层中形成气孔。例如,多道搭接熔覆中的搭接孔洞、熔覆层凝固收缩时的凝固孔洞,以及熔覆过程中某些物质蒸发带来的气泡等。

一般说来,激光熔覆层中的气孔是难以避免的,但与热喷涂层相比,激光熔覆层的气孔明显减少。在激光熔覆过程中可以采取措施控制气孔的形成,常用的方法是严格防止合金粉末储运中的氧化、使用前烘干去湿,以及激光熔覆时采取防氧化的保护措施、选择合理的激光熔覆工艺参数等。

(3)裂纹及开裂 钛合金激光熔覆中棘手的问题是熔覆层的微裂纹与开裂(见图5-21b)。激光熔覆裂纹产生的主要原因是由于激光熔覆材料和钛合金在物理性能上存在差异,加之高能密度激光束的快速加热和急冷作用,使钛合金熔覆层中产生很大的热应力。通常情况下,激光熔覆层的热应力为拉应力,当局部拉应力超过熔覆层材料的强度极限时,就会产生裂纹。由于激光熔覆层的枝晶界、气孔、夹杂处强度较低且易于产生应力集中,微裂纹往往在这些地方产生。

图5-21 激光熔覆层中的缺陷实例

a)气孔缺陷 b)裂纹及开裂缺陷

在激光熔覆材料方面,可以在熔覆层中加入低熔点的合金,以减缓熔覆层中的应力集中,降低产生裂纹和开裂倾向。在激光熔覆层中加入适量的稀土,可以增加熔覆层韧性,使激光熔覆过程中熔覆层裂纹明显减少。

在激光熔覆工艺方面,为了获得高质量的熔覆层,可进一步开发新型的激光熔覆技术,如梯度涂覆采用硬质相含量渐变涂覆的方法,可获得熔覆层内硬质相含量连续变化且无裂纹的梯度熔覆层。此外,采用预热和激光重熔的方法,也能有效防止熔覆层中裂纹和孔洞的产生。

(4)钛合金激光熔覆层的成分及组织 在钛合金激光熔覆过程中会产生成分不均匀,即所谓成分偏析以及由此带来的组织不均匀。产生成分偏析的原因很多,钛合金激光熔覆加热时,加热速度极快会带来从基体到熔覆层方向上很大的温度梯度,导致冷却时熔覆层的方向性凝固,使熔覆层中成分不同。加之凝固后冷却速度极快,元素来不及均匀化,导致成分不均匀,也会引起组织的不均匀。由于激光辐射能量的分布不均匀,熔覆时引起熔池对流,这种熔池对流造成熔覆层中合金元素宏观均匀化,因为熔池中物质的传输主要靠液体流动(即对流)来实现,熔池对流也带来成分的微观偏析。

合金的性质,如粘度、表面张力及合金元素之间的相互作用都会对熔池的对流产生影响,也会对成分偏析造成影响。完全消除激光熔覆中的成分偏析是很难办到的,但可通过调整激光与熔覆金属的相互作用时间,或调整激光束类型改变熔池整体对流为多微区对流等手段,抑制激光熔覆层的成分偏析,从而得到组织较为均匀的熔覆层。多道搭接熔覆时,由于搭接区冷却速率以及被搭接处有非均质结晶形核,搭接区出现与非搭接区不同的组织结构,使多道搭接激光熔覆层中的组织不均匀。

有关先进难焊材料的连接的文章

激光熔覆技术可获得与基体冶金结合、稀释率低的表面熔覆层,对基体热影响较小,能进行局部熔覆。激光熔覆的加热速度可达1000℃/s以上。一台激光熔覆设备,通过调整工艺参数,可以在钛合金表面获得不同熔覆质量的熔覆层。2)钛合金激光熔覆时,在如此高的加热速度下,钛合金共析转变温度Ac1点上升100℃以上,因此激光熔覆时允许钛合金表面温度在熔化温度和相变点Acm之间变化,尽管过热度较大,仍不会发生过热或过烧现象。......

2023-06-23

钛合金激光熔覆已经在航空航天、舰船、石化、冶金等领域得到应用。近年来,美国生产的多个系列Ti-6Al-4V钛合金激光熔覆成形零件已获准在实际飞行器中使用。堆焊合金粉末是较理想的激光熔覆材料,有很高的应用价值。钛合金激光熔覆层的耐磨性与硬度成正比。......

2023-06-23

一层成形后,喷嘴、激光束和供粉管相对工作台上升一个层高,再进行下一层截面的成形,如此循环便可实现功能梯度构件的三维自由成形。图4-21 三套供粉系统图4-22 功能梯度材料构件的激光熔覆自由成形系统框图图4-23 两种梯度分布a)FGM1 b)FGM2本章参考文献[23]中报道了用钛和碳化钛按梯度分布进行激光熔覆自由成形,所得梯度材料构件如图4-24所示,从此图可见,在自下而上的垂直方向,随着高度的增加,Ti的含量逐渐减少,TiC的含量逐渐增加。......

2023-06-15

(一)MIG焊熔滴过渡形式的选择MIG焊可采用短路过渡、喷射过渡、脉冲射流过渡和大电流过渡(潜弧焊)等形式,短路过渡与喷射过渡的界限与焊丝材质、直径、伸出长度及保护气体种类有一定关系。低碳钢熔化极氩弧焊不同熔滴过渡的电流范围见表3-35。焊接电流是最重要的焊接参数,应根据工件厚度、焊接位置、焊丝直径及熔滴过渡形式来选择。......

2023-06-23

因为形成的熔深大,激光深熔焊适合于较厚材料的焊接和高速焊接。只有当工件上的激光功率密度超过阈值,等离子体才会产生,这标志着稳定深熔焊的实现。焦点位置 激光焊时,为了达到一定的功率密度,焦点位置至关重要。激光终止控制 激光深熔焊时,不管焊缝深浅,小孔现象始终存在。......

2023-06-26

铸件收缩率的大小随合金种类及铸件的结构、尺寸、形状而不同。通常,灰铸铁的收缩率为0.5%~1.0%,铸钢的收缩率为1.3%~2.0%,有色合金的收缩率为1.0%~1.5%。上述各项工艺参数的具体数值可查阅相关手册。......

2023-06-24

感应加热工艺参数的确定步骤包括:淬火硬化深度与频率的确定、加热功率的确定、比功率的选择、加热时间或连续淬火移动速度的确定、感应加热温度的确定、冷却介质与冷却时间的确定、回火规范的确定。表2-33 相邻淬硬区域之间最小间距2.电流频率感应加热的电参数确定主要是频率和电流、电压的选择。当工件的淬火面积大于感应设备的同时加热淬火的最大面积时,应采用连续加热淬火法。......

2023-06-24

相关推荐