影响激光熔覆层性能的主要因素有:金属对激光吸收率;熔覆材料的特征、表面状态;稀释率;激光熔覆工艺等。一般认为其稀释率应小于10%,最好在5%左右,以保证高的表面熔覆层性能。气孔的存在容易成为裂纹萌生和扩展的聚集地,因此控制熔覆层内的气孔也将是防止熔覆层裂纹的重要措施之一。......

2023-06-18

1.熔覆层材料的添加方法

在钛合金激光熔覆过程中,熔覆层的质量和性能除与熔覆层材料的成分和粒度、基材的性能和成分密切相关外,主要取决于熔覆工艺参数及熔覆材料的添加方式。

涂层材料的添加方式(如预置厚度或送粉量)不同,钛合金激光熔覆过程中能量的吸收和传输、熔池的对流传质和冶金过程就不同,对熔覆层的组织和性能会产生很大的影响。送粉量过大、预置粉末过厚会降低熔覆层的表面质量;送粉量过小、预置粉末厚度过薄,获得的熔覆层太薄甚至无法得到熔覆层,因此须合理选择涂层材料添加方式和送粉量。送粉量的选择还要依据合金粉的种类、粒度、送粉方式(如重力或气流)等因素。目前,国外主要采用同步送粉法。国内由于受送粉设备的限制,主要采用预置粉末法。

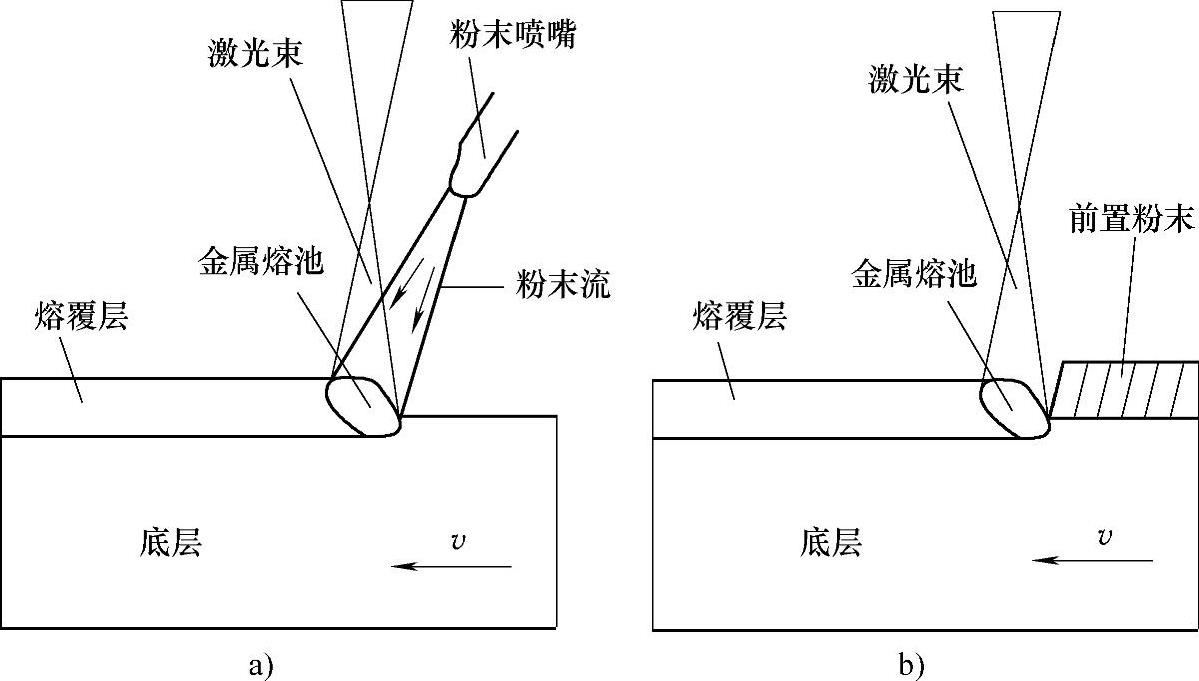

(1)同步送粉法 同步送粉法是一种较为理想的供粉方式,这种方法的特点是由送粉器经送粉管将钛合金粉末定量地直接送入工件表面的激光辐照区。粉末到达熔覆区前先经过激光束被加热到红热状态,落入熔覆区后随即熔化,随基材移动和粉末的连续送入形成熔覆层,如图5-19a所示。这种送粉方式均匀,可控,具有良好的可重复性,易于实现自动化。

(2)预置法 预置法主要有粘结、喷涂两种方式,如图5-19b所示。其粘结方法简便灵活,不需要任何的设备。涂层的粘结剂在熔覆过程中受热分解,会产生一定量的气体,在熔覆层快速凝结的过程中易滞留在熔覆层内部形成气孔。粘结剂大多是有机物,受热分解的气体很容易污染基体表面,影响基体和熔覆层的熔合。

图5-19 激光熔覆材料的添加方式

a)同步送粉法 b)预置法

喷涂是将涂层材料(粉末、丝材或棒材)加热到熔化或半熔化的状态,并在雾化气体下加速并获得一定的动能喷涂到零件表面上,对基体表面和涂层的污染较小。但火焰喷涂、等离子弧喷涂容易使基体表面氧化,所以须严格控制工艺参数。电弧喷涂在制备涂层方面有优势,在喷涂过程中基体材料的受热程度很小(基体温度可控制在80℃以下),工件表面几乎没有污染,而且涂层的致密度很好,但需要把涂层材料加工成线材。

同步送粉法与预制送粉法相比,两者的熔覆物理过程有很大的区别。前者熔覆时合金粉末与基体表面同时熔化。后者则是先加热涂层表面,在热传导的过程中加热整个涂层。

在钛合金表面激光熔覆过程中,影响激光熔覆层质量和组织性能的因素很多,如激光功率、扫描速度、材料添加方式、搭接率与表面质量、稀释率等。

2.激光熔覆材料

钛合金激光熔覆所用的熔覆材料主要有自熔性合金粉末、复合粉末和陶瓷材料等。这些材料具有优异的耐磨和耐蚀等性能,通常以粉末的形式使用,将其用作激光熔覆材料可获得满意的效果。其中,自熔性合金粉末和复合粉末是最适于激光熔覆的材料,与钛合金基体材料具有良好的润湿性,易获得稀释率低、与基体冶金结合的致密熔覆层,从而提高工件表面的耐磨、耐蚀及耐热性能。陶瓷材料也是人们关注的热点,但陶瓷材料的激光熔覆层因易产生裂纹和剥落等问题仍有待深入的研究。激光熔覆陶瓷层可采用过渡涂层或梯度涂层的方法来实现。

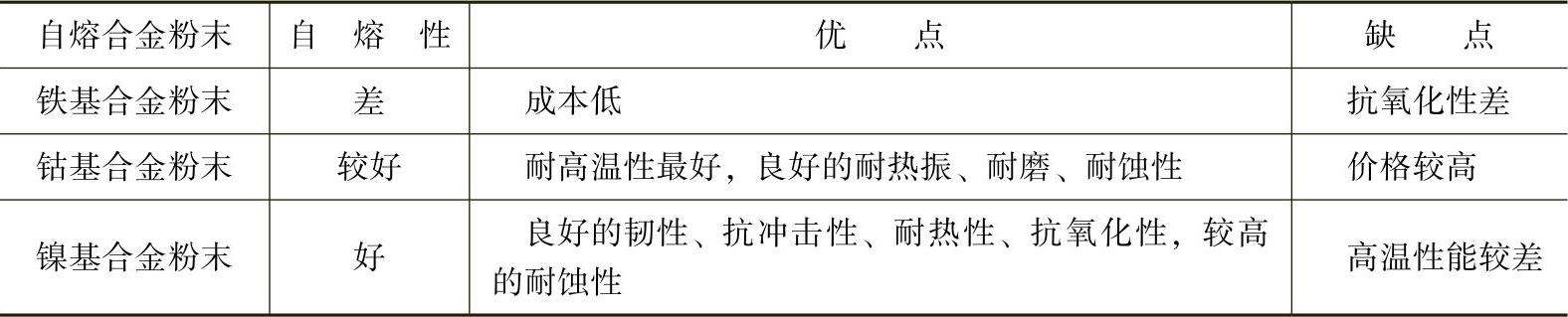

(1)自熔性合金粉末 用于钛合金的自熔性合金粉末主要有铁基合金、镍基合金及钴基合金三大系列,主要特点是含有强烈脱氧和自熔作用的B元素和Si元素。这类合金在激光熔覆时,合金中的B和Si被氧化生成氧化物,在熔覆层表面形成薄膜。这种薄膜既能防止合金中的元素被过度氧化,又能与这些元素的氧化物形成硼硅酸盐熔渣,减少熔覆层中的夹杂和氧含量,获得氧化物含量低、气孔率少的熔覆层。B和Si还能降低合金的熔点,改善熔体对基体金属的润湿能力,对合金的流动性及表面张力产生有利的影响。自熔合金的硬度随合金中B、Si含量的增加而提高,这是由于B和C与合金中的Ni、Cr等元素形成硬度极高的硼化物和碳化物的数量增加所致。这几类自熔性合金粉末对钛合金有较好的适应性。表5-32所列为几种自熔性合金粉末的特点。

表5-32 几种自熔性合金粉末的特点

1)镍基合金粉末。镍基合金粉末具有良好的润湿性、耐蚀性和高温自润滑作用,适用于局部要求耐磨、耐热腐蚀及抗热疲劳的构件,所需的激光功率密度要比熔覆铁基合金的略高。镍基合金的合金化原理是用Fe、Cr、Co、Mo、W等元素进行奥氏体固溶强化,用Al、Ti等元素进行金属间化合物沉淀强化,用B、Zr、Co等元素实现晶界强化。镍基自熔性合金粉末中合金元素添加量则依据合金性能和激光熔覆工艺确定。

镍基自熔性合金主要有Ni-B-Si和Ni-Cr-B-Si两类,前者硬度低,韧性好,易于加工;后者是在Ni-B-Si合金基础上加入适当的Cr而形成的。Cr能溶于Ni中形成镍铬固溶体而增加熔覆层强度,提高熔覆层的抗氧化性和耐蚀性。Cr还能与B和C形成硼化物和碳化物,提高熔覆层的硬度和耐磨性。增加Ni-Cr-B-Si合金中的C、B和Si的含量,可使熔覆层硬度从25HRC提高到60HRC左右,但熔覆层的韧性有所下降。这类合金中实际应用较多的是Ni60和Ni45。另外,通过增加成分中Ni的含量可使激光熔覆的裂纹率明显下降,原因在于Ni为扩大奥氏体(γ)相区元素,增加合金中Ni含量会使韧性相增加,从而增加了熔覆层的韧性;同时也降低了熔覆层的线胀系数,降低了熔覆层的残余拉压力,从而减少了裂纹率和缺陷的产生。但过高的Ni含量会降低熔覆层的硬度,使熔覆层达不到所需要的耐磨性能。

2)钴基合金粉末。钛合金激光熔覆钴基合金具有良好的高温性能和耐磨、耐蚀性能,适用于要求耐磨、耐蚀和抗热疲劳的零件。目前,激光熔覆用钴基自熔合金粉末是在Stellite合金的基础上研制的,合金元素主要是Cr、W、Fe、Ni和C;此外添加B和Si增加合金粉末的润湿性以形成自熔合金,但B含量过多会增加开裂倾向。钴基合金有良好的热稳定性,熔覆时很少发生蒸发升华和明显的变质;钴基合金粉末在熔化时有很好的润湿性,熔化后在基体材料的表面均匀铺散,有利于获得致密性好和光滑平整的熔覆层,从而提高熔覆层与基体材料的结合强度。由于钴基合金粉末的主要成分是Co、Cr、W,因此具有良好的高温性能和综合力学性能。Co与Cr生成稳定的固溶体,由于碳含量较低,基体上弥散分布着亚稳态的Cr23C6、M7C3和WC等碳化物以及CrB等硼化物,导致合金具有更高的热硬性、高温耐磨性、耐蚀性和抗氧化性。

3)铁基合金粉末。钛合金激光熔覆铁基合金适用于易变形且要求局部耐磨的零件,所用粉末主要有不锈钢类和高铬铸铁类,分别适用于碳素钢和铸铁基体。这类合金的优点是成本低且耐磨性能好,但熔点高,合金自熔性差,抗氧化性差,流动性不好,熔覆层内气孔夹渣较多,这些缺点也限制了它的应用。目前,铁基合金熔覆组织的合金化设计主要为Fe-C-X(X为Cr、W、Mo、B等),熔覆层组织主要由亚稳相组成,强化机制为马氏体强化和碳化物强化。

(2)复合粉末 在滑动、冲击磨损和磨粒磨损严重的条件下,单纯的Ni基、Co基、Fe基自熔性合金已不能胜任使用要求,此时可在上述的自熔性合金粉末中加入高熔点的碳化物、氮化物、硼化物和氧化物陶瓷颗粒,通过激光熔覆形成金属陶瓷复合涂层。其中,碳化物(WC、TiC、SiC等)和氧化物(ZrO2、Al2O3等)的研究和应用最多。陶瓷材料在金属熔体中的行为特征有:完全溶解、部分溶解和微量溶解。其溶解程度首先受陶瓷种类、基体类型控制,其次是激光熔覆工艺条件。在激光熔覆过程中熔池在高温存在的时间极短,陶瓷颗粒来不及完全熔化,熔覆层由面心立方的γ相(Fe、Ni、Co)、未熔陶瓷相颗粒和析出相(如M7C3、M23C6等)组成。熔覆层中存在细晶强化、硬质颗粒弥散强化、固溶强化和位错堆积强化等强化机制。

3.激光熔覆层的性能分类

(1)抗氧化涂层 钛合金表面激光熔敷陶瓷具有抗高温氧化的作用。采用Si、SiC、TiSiNi粉末等在钛合金表面进行激光熔覆,可以获得以Ti5Si3为增强相的抗高温氧化涂层。

为提高钛合金的高温抗氧化性和耐磨性,可采用Ni80Cr20-Cr3C2合金粉末在TC4钛合金表面进行激光熔覆,获得以Cr3C2+TiC为耐磨增强相,以高温抗氧化性和高温强韧性好的NiCr镍基高温合金为基的高温耐磨抗氧化熔覆层。耐磨涂层的硬度可达1000HV。

钛合金激光熔覆抗氧化涂层中,研究最多的是MCrAlY系合金(M代表Fe、Ni、Co等过渡金属元素)。这类涂层在高温氧化的环境中能够形成高温氧化保护膜Al2O3,并且在高温环境中氧化膜的增厚速度十分缓慢。稀土元素Y一般存在于界面氧化膜的扩散前沿,被优先氧化,阻碍界面扩展,并能进一步的细化组织,稳定界面,增强涂层的抗高温氧化能力。

(2)耐蚀涂层 钛合金激光熔覆耐蚀涂层以Ni基、Co基自熔合金或金属陶瓷复合涂层为主,具有优良的耐蚀性。以Ni基自熔合金和含SiC、B4C、WC等颗粒的复合陶瓷涂层具有良好的耐蚀性,以Co基自熔合金为基的合金涂层也显示出良好的抗热气蚀和冲蚀的能力。钴基合金的主要成分是Co、Cr、W,具有良好的抗高温性能和综合力学性能。

在钛合金上激光熔覆Ni基合金和含Cr2O3的高温合金,在质量分数为10%的H2SO4腐蚀介质中,熔覆层的耐蚀性远远高于不锈钢,加入Cr2O3后可进一步提高耐蚀性。在自熔合金激光熔覆时加入稀土或稀土氧化物,可显著改善熔覆层的耐蚀性。

(3)激光耐磨涂层 耐磨涂层是激光熔覆中研究最多的。涂层的耐磨性取决于增强相的种类、性能以及增强相在熔覆层中的含量和分布。主要通过两种方法向熔覆层中加入增强相:一种是原位自生法,另一种是直接添加法。TC4钛合金应用广泛,钛合金激光熔覆多选用TC4钛合金为基体材料。熔覆材料的选择主要考虑与基体的相容性、热物理性能的差异、缺陷预防的方便性等。

以Ti5Si3/NiTi2共晶组织为基的金属间化合物耐磨涂层与钛合金基体相比,在室温下滑动磨损耐磨性能明显提高,摩擦因数降低了50%以上。在BT9钛合金表面激光熔覆可以获得以Ti5Si3为增强相、以NiTi2为基体的金属间化合物快速凝固高温耐磨复合涂层。

在TC4钛合金上用Ti粉和Cr3C2粉末制备高韧性的单相β-Ti为基体且含有TiC颗粒增强相的涂层,耐冲击磨粒磨损性能较基体提高2倍,耐磨性能提高3倍左右。在TC4基体上用NiCrBSiC自熔性合金粉末进行激光熔覆,所获得的熔覆层组织为树枝状的初晶γ-Ni、γ-Ni与Ni3B等组成的多元共晶以及TiC、TiB、TiB2和M23(CB)6等组成相。获得的熔覆层显微硬度为900~1000HV0.05,比TC4基体提高2~3倍。熔覆层在大气下的摩擦因数为0.3~0.4,磨损率下降约一个数量级。在真空中摩擦因数为0.4~0.5,磨损率比TC4钛合金降低约50%。

也可在NiCrBSi系自熔合金粉末中加入WC、TiC、SiC、B4C等高熔点超硬陶瓷颗粒形成复合涂层。陶瓷熔覆层具有优异的耐磨、耐蚀、抗氧化性能以及较高的化学稳定性,能大幅度提高钛合金的表面硬度和耐磨性,但其脆性一直是阻碍其应用的障碍。激光熔覆在大功率激光束的作用下,可形成均匀、致密、与基体结合牢固并具有一定韧性的金属/陶瓷复合层,从而在一定程度上降低了脆性。

以镍包石墨粉末为原材料,采用CO2激光器在TC4合金表面上熔覆耐磨涂层,在MXP-2000型销盘式摩擦磨损实验机上进行熔覆层的干摩擦磨损试验,用扫描电镜对磨损表面进行分析。试验结果表明,激光熔覆层的摩擦因数为0.56,与钛合金的摩擦因数基本相同,但激光熔覆层的磨损失重比钛合金低接近一个数量级,表明激光熔覆层可以大大提高钛合金表面的耐磨性。TC4合金的磨损机制以粘着磨损为主,激光熔覆层的磨损机制以磨粒磨损为主,熔覆层的高硬度加上TiC增强相是其耐磨性好的主要原因。

(4)激光生物涂层 激光熔覆生物涂层主要是在Ti合金表面熔覆羟基磷灰石(HAP)、氟磷灰石以及含Ca、Pr生物陶瓷的熔覆层,该领域的研究起步比较晚。采用离子涂层、物理和化学气相沉积等方法,获得的羟基磷灰石涂层的均匀性及其与基体的结合强度较差,临床应用中易出现脱落。采用激光熔覆技术可使羟基磷灰石结构形态改变,细化其晶粒,使材料表面的显微结构发生有利于基体硬组织相容性和力学相容性的变化。

在Ti-6Al-4V钛合金上熔覆CaHPO4·2H2O·CaCO3粉末,并加入稀土氧化物Y2O3,可制备出含羟基灰石(HA)活性生物陶瓷的复合涂层。Y2O3促进了羟基灰石等相的生成并促进其分解,促进了羟基灰石相结构的稳定性。加入稀土氧化物Y2O3使激光熔覆生物陶瓷层组织细化,强度提高,硬度改善。利用激光熔覆技术可制得较为致密的羟基灰石和Ca3(PO4)3OH涂层。还可在TC4合金上熔覆制备羟基灰石生物陶瓷涂层,加入稀土可显著地降低裂纹率。

(5)激光熔覆金属陶瓷层 常用的熔覆材料也是自熔合金和硬质陶瓷两大类,钛合金激光熔覆陶瓷层,可满足高硬度、高耐磨性等性能要求,发挥钛合金的性能优势。

在钛合金表面激光熔覆中广泛采用的陶瓷材料主要有WC、TiC、SiC、TiB、TiB2、TiN、Cr2O3和A12O3等,陶瓷材料具有优异的耐磨、耐蚀和抗氧化性能及高的化学稳定性,能大幅度地提高钛合金的表面硬度和耐磨性。

WC是激光熔覆金属一陶瓷复合层中采用最多的陶瓷相,为了减少熔覆时WC的分解,一般采用钴包碳化钨和镍包碳化钨。进行激光熔覆时,由于WC受到包覆材料的保护,可减少或防止WC的烧损,提高熔覆层性能。

TiC具有高硬度和高温稳定性,常被用于制作硬质合金和强化材料。TiC的氧化开始温度为1100℃(熔点为3140℃),在高温中能发生塑性变形。TiC颗粒一般呈圆形,含TiC的熔覆层与耐磨表面形成非金属接触,具有极低的摩擦因数。此外,TiC具有较好的润滑性能、优良的抗热振性和抗冲击性能。

TiN由于具有高硬度和优良的高温性能(熔点为2950℃)而广泛用作各种刀具的涂层材料以提高其抗磨性。氮化层主要由δ′-TiN四方相组成,其耐蚀和耐磨性能优良。激光熔覆TiN后的钛合金表面硬度由370HV0.5升高到1700HV0.5左右。TiN具有高硬度和耐蚀、耐热等性能,形成的细小枝状的TiN层显著提高了钛合金表面的磨损和腐蚀抗力。

在钛合金激光熔覆中,陶瓷颗粒的加入将使熔覆层中硬质相的数量增加,使熔覆层的硬度和耐磨性能进一步提高。弥散粒子的分布状态对熔覆层强化有利,硬质粒子间距越小,即强化层中细小硬质相弥散均匀分布,强化作用越明显。此外,硬质颗粒呈现出表面亥姆霍兹自由能较低的粒状和条状形态,能更好地实现基体金属的韧性与颗粒的高强度有机结合,强化层在工作中不易产生裂纹,即使硬质相周围有微裂纹也不易扩展,且不易引起涂层脱落,使熔覆层的稳定性得到保证。

4.激光熔覆材料的选用

钛合金激光熔覆层性能取决于熔覆层的组织和相组成,而其化学成分和加工工艺决定了熔覆层的组织结构,因此在选择激光熔覆材料时,除满足激光熔覆对基体材料的要求,即获得所需要的使用性能,如耐磨、耐蚀、耐高温、抗氧化等特殊性能外,还要考虑熔覆材料是否具有良好的工艺性能,主要考虑以下几个方面。

(1)熔覆材料与基材线胀系数的匹配 钛合金激光熔覆层中产生裂纹的重要原因之一是熔覆合金与基材的线胀系数的差异。选择涂层材料时首先要考虑熔覆层与基材线胀系数的匹配,考虑熔覆层与基材的线胀系数差异对熔覆层结合强度、抗热振性能,特别是抗开裂性的影响。为防止熔覆层开裂和剥落,熔覆层和基材的线胀系数应满足同一性原则,即二者应尽可能接近。考虑到激光熔覆的工艺特点,基材和熔覆层的加热和冷却过程不同步,线胀系数差别越小,熔覆层对开裂越不敏感。激光熔覆层与基材线胀系数的相关参数应满足下式

-σ2(1–γ)/(EΔT)<Δα<σ1(1–γ)/(EΔT) (5-1)

式中 σ1、σ2——熔覆层与基材的抗拉强度(MPa);

Δα——二者的线胀系数之差;

ΔT——熔覆温度与室温的差值;

由式(5-1)可见,熔覆层的线胀系数并不是越小越好,而是有一定的范围。超出这个范围就容易在基材表面形成残余拉应力,甚至造成熔覆层和基材开裂。

(2)激光熔覆材料与基材熔点的匹配 在钛合金激光熔覆技术中,熔覆材料与基体的熔点差异过大,不能形成良好的冶金结合。若是熔覆材料熔点过高,加热时熔覆材料熔化少,会使得熔覆层表面粗糙度高且基体表层过烧,严重污染熔覆层;反之,熔覆材料熔点低,容易控制熔覆层的稀释率,所获得的熔覆层质量好,同时熔点越低,液态流动性越好,对获得平整光滑的熔覆层有利。但是,熔覆材料熔点过低,会使熔覆层过烧,与基体间产生孔洞和夹杂。因此,应采用相对于基体具有适宜熔点的涂层材料。

(3)激光熔覆材料对基材的润湿性 钛合金激光熔覆过程中润湿性也是一个重要的因素。特别是要获得满意的金属陶瓷涂层,必须保证金属相和陶瓷相有良好的润湿性。润湿性与表面张力有关,表面张力越小,液态流动性越好,越容易使熔覆层熔体均匀铺展在金属基体表面,即具有较好的润湿性,易于得到平整光滑的熔覆层。在提高润湿性方面,主要基于以下几点:

1)降低熔覆层熔体的表面张力。

2)降低基体的表面张力。

3)降低熔覆层熔体与基体之间的固/液界面能,具体措施如提高熔覆温度、添加活性元素等。

所设计的熔覆合金还应有良好的造渣、除气、隔气性能。合金粉末在熔化状态时应有良好的脱氧、除气能力,其脱氧产物应形成密度小、熔点低的熔渣覆盖在液态金属表面,对表面起保护作用,以防止产生夹渣、气孔、氧化等缺陷。对于同步送粉法,还需考虑合金粉末是否具有良好的固态流动性。粉末的流动性与粉粒的形状、粒度分布、表面状态及粉末的湿度等因素有关,球形粉末流动性最好。粉末受潮时流动性差,所以使用时应注意烘干。

有关先进难焊材料的连接的文章

影响激光熔覆层性能的主要因素有:金属对激光吸收率;熔覆材料的特征、表面状态;稀释率;激光熔覆工艺等。一般认为其稀释率应小于10%,最好在5%左右,以保证高的表面熔覆层性能。气孔的存在容易成为裂纹萌生和扩展的聚集地,因此控制熔覆层内的气孔也将是防止熔覆层裂纹的重要措施之一。......

2023-06-18

激光熔覆技术可获得与基体冶金结合、稀释率低的表面熔覆层,对基体热影响较小,能进行局部熔覆。激光熔覆的加热速度可达1000℃/s以上。一台激光熔覆设备,通过调整工艺参数,可以在钛合金表面获得不同熔覆质量的熔覆层。2)钛合金激光熔覆时,在如此高的加热速度下,钛合金共析转变温度Ac1点上升100℃以上,因此激光熔覆时允许钛合金表面温度在熔化温度和相变点Acm之间变化,尽管过热度较大,仍不会发生过热或过烧现象。......

2023-06-23

但光斑直径过小,不利于获得大面积的熔覆层。激光熔覆参数不是独立地影响熔覆层宏观和微观质量,而是相互影响的。这一界面结合除与激光加工工艺及熔覆层的厚度有关外,主要取决于熔覆合金与基体材料的性质。......

2023-06-23

钛合金激光熔覆已经在航空航天、舰船、石化、冶金等领域得到应用。近年来,美国生产的多个系列Ti-6Al-4V钛合金激光熔覆成形零件已获准在实际飞行器中使用。堆焊合金粉末是较理想的激光熔覆材料,有很高的应用价值。钛合金激光熔覆层的耐磨性与硬度成正比。......

2023-06-23

树脂以无溶剂或低溶剂状态与纤维接触制备预浸料的方法称为干法。采用预浸料成形的特点如下。对于非吸胶预浸料,树脂含量偏差尽可能控制在1%以内。主要承力构件预浸料的挥发分含量要求控制在0.8%以下。......

2023-07-18

在航空发动机制造中,采用可磨耗涂层能成功减小转子与机匣的间隙。除了在早期曾经采用火焰喷涂纯铝涂层来用作可磨耗涂层外,目前所用的可磨耗涂层多数是由两种材料组成的,分别是金属本体和非金属填料。表4-25 可磨耗涂层喷涂工艺与性能2.可磨耗涂层的制备制备可磨耗涂层的方法主要包括火焰喷涂和等离子喷涂两种,在实际应用中选择何种方法应以粉末供应商推荐的方法或通过试验来确定。用于硬度检测的可磨耗涂层的试样需要特别制备。......

2023-06-18

常用熔体纺丝成型制得聚己内酰胺纤维,其方法有切片纺丝和直接纺丝两种。性能:尼龙6相对密度为1.12~1.15,是聚酰胺纤维中比较大的,但在所有的化学纤维中是除聚烯烃纤维外最轻的一种。聚酰胺纤维(锦纶6)性能如表1-2-11所示。......

2023-06-20

生产节能建筑材料 利用冲天炉炉渣及其显热生产新型建材——炉渣砖,它与传统实心黏土砖相比,具有比较突出的优越性。1)由于充分利用了炉渣的显热,在生产过程中的生产能耗以及在使用过程中的使用能耗均较实心黏土砖有较大幅度的降低。2)炉渣砖的表观密度在1000~1200kg/m3以下,这样就能够设计出较大的砖型,有利于加快施工速度、减轻墙体自重和提高墙体的保温隔热性能。......

2023-06-24

相关推荐