图3-42 埋弧焊方法埋弧焊的焊接过程 如图3-42所示,埋弧焊时,焊剂由给送焊剂管流出,均匀地堆敷在装配好的焊件(母材)表面。由于钨极的载流能力有限,其电功率受到限制,所以钨极氩弧焊一般只用于焊接厚度小于6mm的工件。CO2气体保护焊可分为自动焊和半自动焊。......

2023-06-28

1.电阻焊

电阻焊工艺简单,接头质量可靠,容易实现机械化和自动化。电阻焊中有对焊、点焊、缝焊和凸焊等方法,这些方法均可用于钛及钛合金焊接结构件的生产。

(1)闪光对焊 对焊有电阻对焊和闪光对焊两种方法。钛合金电阻对焊有一定的难度,主要是因为钛是活性很强的金属,极易氧化。另一方面,电阻对焊加热时间较长,有过热、晶粒长大和端面氧化现象,使接头性能降低。所以,生产中质量要求较高的构件,一般不采用电阻对焊方法。

闪光对焊是钛及钛合金构件常用的焊接方法。闪光对焊时,须采用快速闪光及快速顶锻才能获得良好的接头质量。提高闪光速度,可使端面上形成的液态金属接触点数目增多,使之连续生成、连续爆破喷出接口,造成端面间隙中的压力,使外界空气不能侵入并保证端面加热均匀,为顶锻时易于产生塑性变形创造了有利的条件。

增加顶锻速度和有足够的顶锻力是获得钛及钛合金优质接头的关键。当连续闪光过程使端面接近于焊接温度时,立即施加足够大的顶锻速度和顶锻力。迅速地使接口间隙封闭而接触,在顶锻力的作用下,液态金属被挤出,剩下的高温固态金属产生塑性变形使爆破时的火口被封闭,使焊件焊接起来。

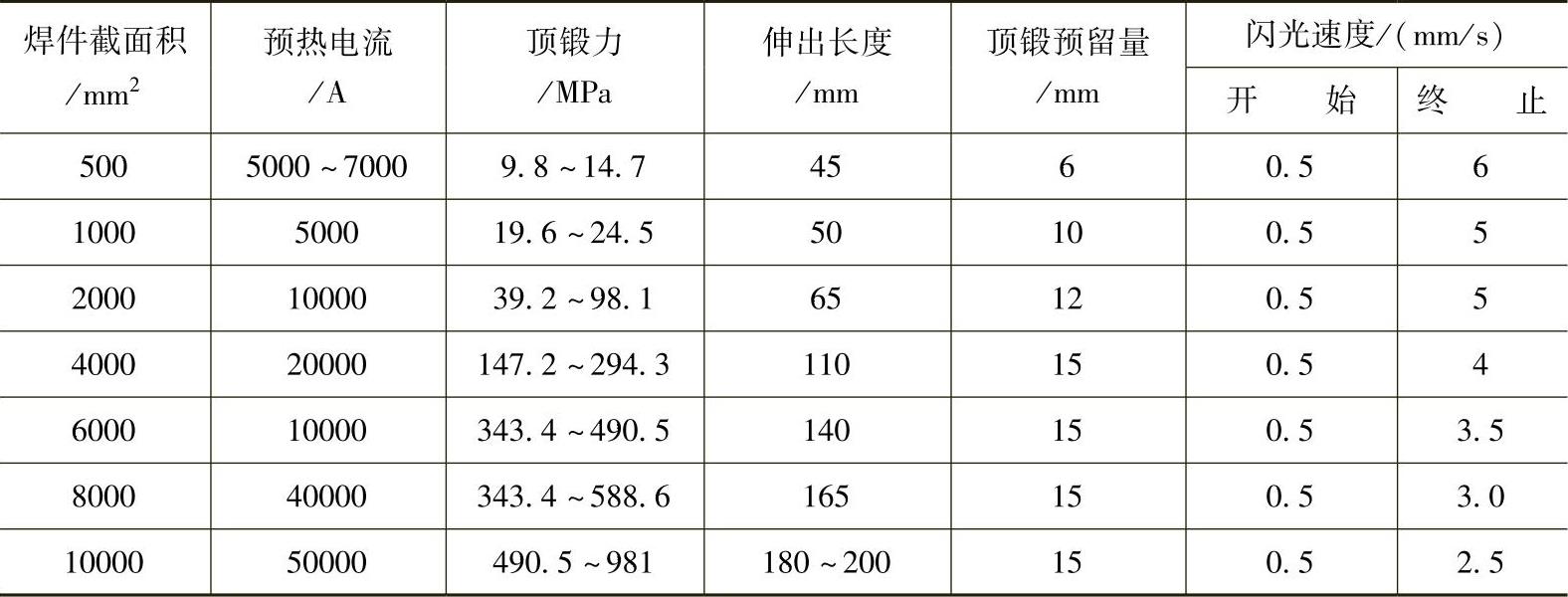

钛及钛合金闪光对焊的焊接参数见表5-25。

表5-25 钛及钛合金闪光对焊的焊接参数

(续)

钛合金闪光对焊时,所需最短的闪光和顶锻的热循环,与一般钢材相比,电流高出2~3倍,而通电时间相应缩短1/2~1/3。对于实心截面的焊件,端面接口不需要惰性气体保护;对于空心截面的焊接,如管件,可将氩气直接通入管内实施保护。

(2)点焊和缝焊 钛及钛合金的薄壁结构零件在外形尺寸较大且要求变形较小的条件下,多采用点焊和缝焊工艺。这两种方法能量集中,热影响区小,变形小,生产率高,一般不需要氩气保护。因为点焊熔核在电极下的两板之间形成,不暴露在空气中,所以焊点接头不产生高温氧化,又可以进行强制水冷却。点焊质量良好,但在加热时间较长的情况下,仍需采用氩气保护。

钛合金点焊时,清理焊件表面十分重要,焊件内部接触是否紧密直接影响接触电阻的大小,由此影响加热程度和焊点的质量。不清洁的表面还可能熔化后生成脆性相,降低接头性能。生产中多采用3%HF+35%HNO3的水溶液进行酸洗。酸洗后至开始焊接时不得超过48h,而且需将焊件保持在清洁、干净的环境中。

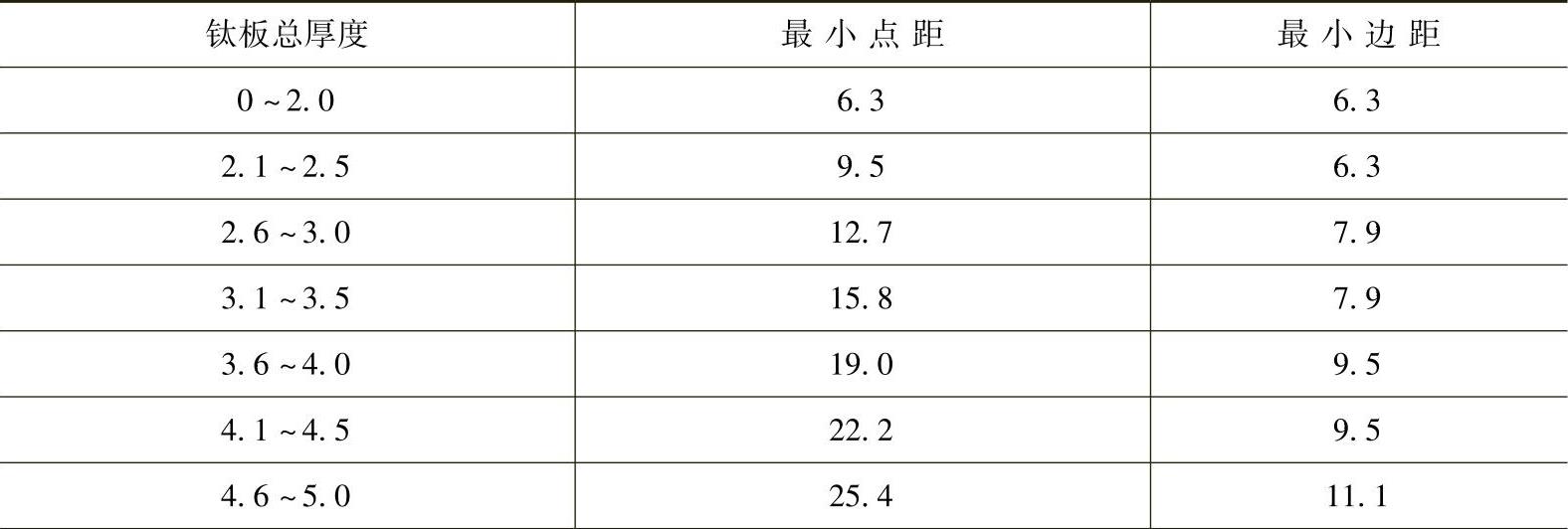

钛及钛合金的点焊、缝焊接头形式及尺寸设计与一般钢件相同。点焊时焊点之间的距离及最小边缘距离见表5-26。

表5-26 钛及钛合金点焊时焊点之间的距离及最小边缘距离 (单位:mm)

(续)

点焊时的工件装配精度将直接影响焊点质量。比较复杂的焊接结构件应采用专用夹具进行装配,以保证装配质量。电极间的两焊件间隙不能过大。如果间隙过大,电极压不紧将会引起烧穿或飞溅。一般板结构件的间隙应小于0.2mm。造成间隙过大的主要因素是工件尺寸超差、装配不紧、工件变形和不平直等。因此,点焊要求焊件在焊前必须保证尺寸的精确,且不变形。

点焊和缝焊的电极是焊接生产中的重要部件。电极既要导电,又要传导压力,而且要求在焊接加热和冷却过程中不产生变形,不磨损,不粘连工件等。所以,钛及钛合金点焊和缝焊的电极选择Be-Co-Cu合金和Cd-Cu合金材料。电极端头的形状为球面形。

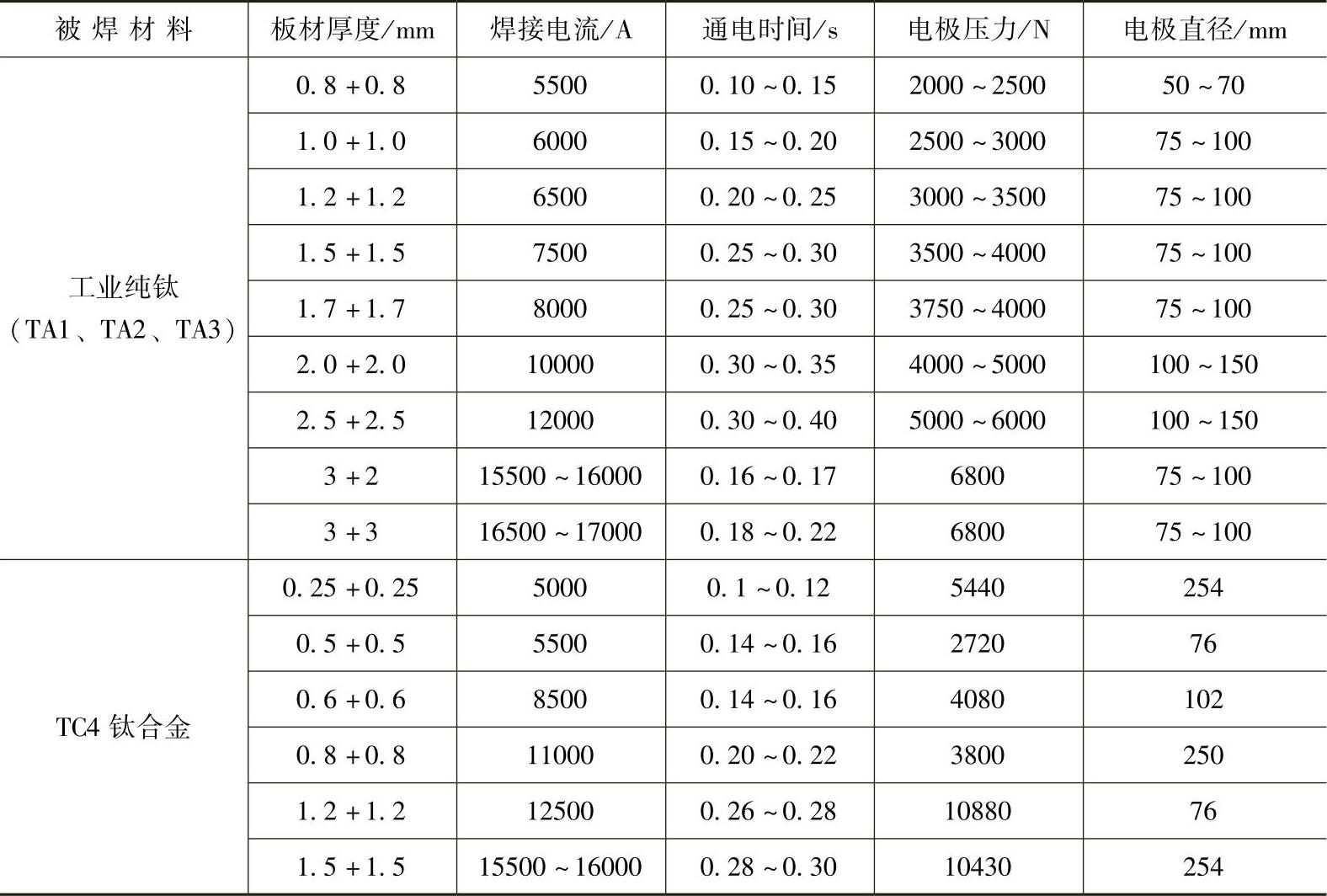

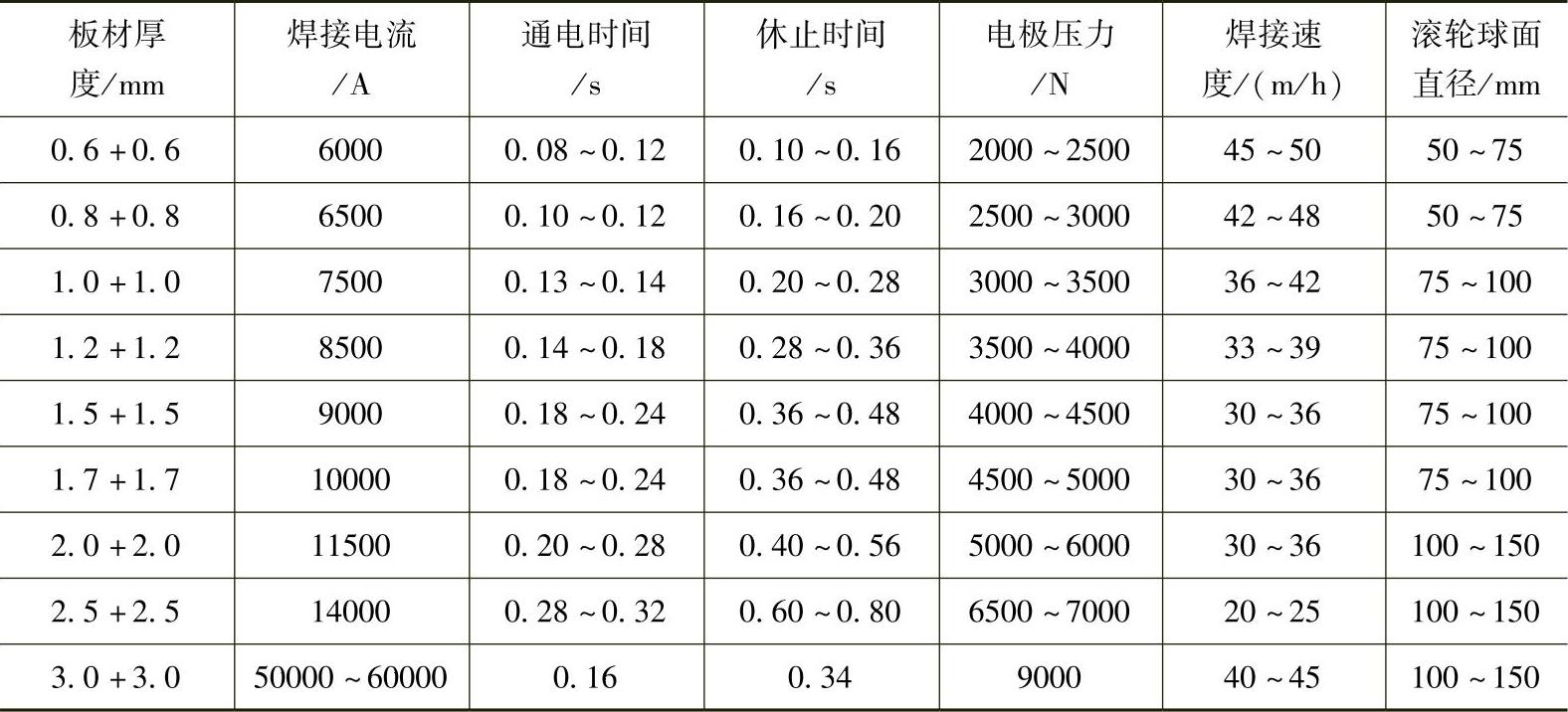

钛及钛合金点焊的焊接参数见表5-27。工业纯钛电阻缝焊的焊接参数见表5-28。

表5-27 钛及钛合金点焊的焊接参数

表5-28 工业纯钛电阻缝焊的焊接参数

2.埋弧焊

钛及钛合金埋弧焊的关键在于采用专用无氧焊剂,这是因为钛具有特殊的物理、化学性质和很强活性的缘故。无氧焊剂除了具备一般焊剂的共同性质外,还具有良好的隔绝空气的保护作用,使钛及钛合金在焊接过程中不吸收O、H、N等元素。

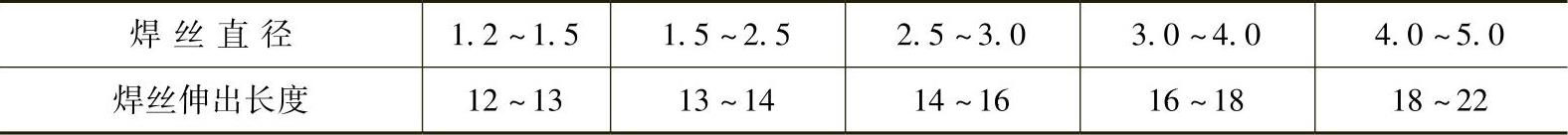

无氧焊剂焊前进行200~300℃烘干,尤其是在直流反接时焊缝成形更为良好。焊丝应与母材化学成分相同。由于钛合金焊丝电阻率较大,焊丝伸出长度要小。焊丝伸出长度与焊丝直径的关系见表5-29。

表5-29 焊丝伸出长度与焊丝直径的关系 (单位:mm)

焊接接头的背面保护可由母材上割下一块材料作为垫板,焊后可留在接头上,若板厚小于1.5mm,也可用铜或钢质垫板。埋弧焊后,必须在焊缝冷却到300℃以下时方可清渣。钛板埋弧焊(采用无氧焊剂)的焊接参数见表5-30。

表5-30 钛板埋弧焊(采用无氧焊剂)的焊接参数

(续)

3.扩散连接和超塑性成形

钛及钛合金容易实现扩散连接,钛及钛合金扩散连接接头在金相显微镜下观察,未见有原始界面的痕迹。钛合金扩散连接接头的性能一般比熔焊接头的性能好。钛合金扩散连接有如下优点:受空气污染少(不受O、N、H杂质的影响)、焊接变形小(甚至无变形)、焊接件耐蚀性与母材相当。

与熔焊工艺相比,扩散连接对连接表面的清理显得更加重要,应去除连接表面处的氧化物、有机物和其他杂质。连接表面加工要平整、光滑,以便使界面紧密、均匀接触。钛及钛合金扩散连接一般是在真空或氩气保护下进行。焊接压力为2~30MPa,焊接温度低时用较大的压力;焊接温度高时,用较小的压力。在不损伤钛合金母材性能的条件下焊接温度可选得高一些。对于α+β钛合金,焊接温度应低于β转变温度40~50℃。例如,Ti-6Al-4V钛合金(TC4)的β转变温度为996℃,扩散连接温度可选为950℃左右,焊接时间以30min为宜。

食品工业中用于过滤杂质的多孔钛材,若采用熔焊方法则破坏其多孔性,影响过滤效果。采用真空扩散连接可保留其多孔性。

钛合金是一种很难变形的合金,它在常温下的最大伸长率只有30%左右。过去利用钛合金加工形状复杂的零件时,往往采用“蠕变加工法”,其变形过程需要用60min以上。现在采用“超塑性成形”,制造形状复杂的钛合金零件一般不会超过10min。

钛合金在飞机、导弹及航天飞机上用得很多。为了解决零件加工困难的问题,除了可以采用“超塑性成形”外,还可以采取“超塑性扩散连接”的方法。超塑性成形与扩散连接两个工艺过程合并到一个工艺过程的新工艺,可以节约加工成本约60%,材料利用率也大幅度提高。扩散连接是在足够的热量和压力之下,使两块金属接触面上的原子相互扩散,从而连接成一个整体,这种扩散连接是在真空中或惰性气体中进行的。

对钛合金而言,它的“超塑性成形”温度和“超塑性扩散连接”温度是极为相近的,都是871~927℃,因此对钛合金可同时进行这两项工艺,也就是让它在变形的过程中同时完成扩散连接的任务。这样就可将形状相当复杂的大型构件一次直接加工出来,与以往的成形、铆接或焊接比较,可以降低成本40%~60%,减轻质量30%~50%。质量减轻对于飞机、导弹和航天飞机的制造来说意义无疑是重大的。这项技术已用于飞机舱门、空心叶片和框段结构。

美国、俄罗斯、日本和西欧各国等对金属材料的超塑性进行了广泛而深入的研究,除了钛及钛合金以外,各国对高温合金等许多种材料和合金的超塑性研究都取得了长足的进展。现在,超塑性合金已经大量使用,而且“超塑性扩散连接”这种工艺,已经在国际上广为流行。

4.钎焊和扩散钎焊

适用于钛及钛合金的钎焊方法较多,常用的是在惰性气体保护加热炉中加热的方法。钛及钛合金钎焊接头的形式有对接、搭接、T形接头以及斜对接等。对接接头强度低,只用于不很重要的焊接件;搭接接头由于钎焊面积较大,能充分发挥毛细管的润湿性作用,钎料能填满间隙,因此应用得较多;斜对接接头实际上也增大了钎焊面积,接头强度较对接有所增加。钛及钛合金搭接接头的搭接间隙一般控制在0.07~0.1mm,以保证钎料充分填充。

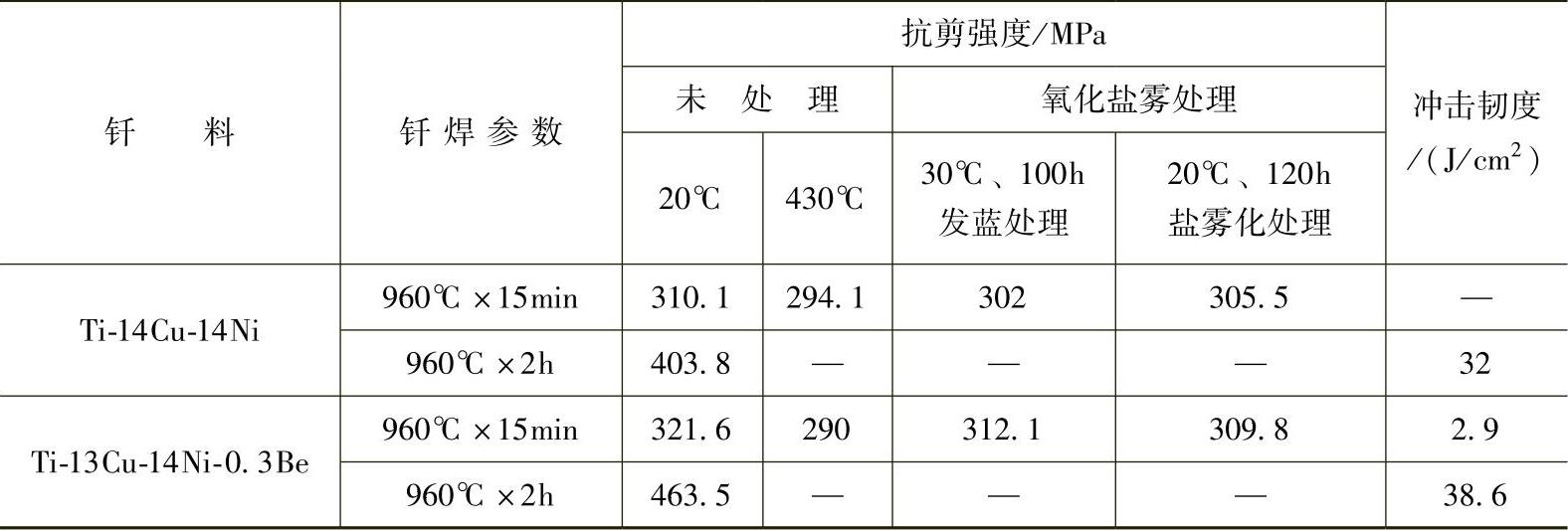

钎焊钛及钛合金常用的钎料是银基钎料,包括纯银钎料、Ag-Cu-Zn-Mn和Ag-Cu-Zn-Cd钎料。这些钎料可根据具体的钛合金及其结构特点来选择。如果采用火焰加热钎焊,应使用钎剂,如氯化银+氯化钾、氯化锂+氯化钠、氯化锂+氟化钾+氟化钠等。如采用纯银钎料,选用氯化银+氯化钾钎剂,可获得较好的钎焊接头。除银基钎料外,钎焊钛及钛合金还可采用层叠状钛基钎料,它是由钛箔、镍箔、铜箔叠层而成的。这种叠层钎料有两种,一种是Ti-14Cu-14Ni[成分(质量分数):Cu为13%~15%、Ni为13%~15%,余为Ti],这种钎料的钎焊温度为960℃;另一种是Ti-13Cu-14Ni-0.3Be[成分(质量分数):Cu为12%~14%、Ni为13%~15%,Be为0.28%~0.33%,余为Ti],这种钎料的钎焊温度为950℃。用这两种钎料钎焊TC4钛合金,接头的力学性能见表5-31。

表5-31 采用不同钎料钎焊TC4钛合金接头的力学性能

钛及钛合金扩散钎焊的加热温度、时间和焊前清理工艺与扩散连接相似,只是所施加的压力要小得多,只要能使焊接件相互接触即可,而保温时间比钎焊时长得多。

为了便于界面结合,钛合金连接面上可镀铜、镀镍或加上一层厚度为0.005~0.03mm的铜箔或镍箔作为过渡层。当工件加热到900~950℃时,Cu与Ti发生反应,在接头连接界面上生成熔融的共晶体,该共晶液相能润湿钛,并像正常钎焊一样填满接头间隙。在1~4h保温过程中,共晶液相与基体金属之间继续扩散,改变成分而固化。

扩散钎焊工艺也叫做液相界面扩散连接,具有成本低、外形好、接头性能可靠等特点。扩散过程足够长时,界面处的残余铜几乎不存在了,可获得性能良好的接头。

结合面积大、形状复杂和要求变形小的零部件,采用扩散钎焊比较合适。扩散钎焊已用于航空航天工业中,如飞机蒙皮带肋条的钛合金壁板、喷气发动机钛合金圆筒壳体、空心叶片等。

有关先进难焊材料的连接的文章

图3-42 埋弧焊方法埋弧焊的焊接过程 如图3-42所示,埋弧焊时,焊剂由给送焊剂管流出,均匀地堆敷在装配好的焊件(母材)表面。由于钨极的载流能力有限,其电功率受到限制,所以钨极氩弧焊一般只用于焊接厚度小于6mm的工件。CO2气体保护焊可分为自动焊和半自动焊。......

2023-06-28

3)氢气固溶于钛及其合金中,焊缝析出片状、针状氢化物TiH2。α钛合金和近α钛合金焊缝和热影响区为锯齿状α和针状α′组织。近α钛合金的焊接时,焊接残余应力可能较高,推荐对焊件进行消除应力退火。预热250℃可预防裂纹并能提高接头塑性。退火β合金在焊接状态下的焊接接头塑性好,其强度较低。Ti-33Mo合金其组织为稳定β相,是一种耐腐蚀钛合金,焊接时不发生相变,焊接性好。例如将氟化钙加入熔池,可以消除30mm厚钛合金焊缝中的气孔。......

2023-06-26

Xu和Zhang利用凝胶纺丝和热拉伸制备了聚乙烯醇/单壁碳纳米管复合纳米纤维,实验结果显示复合纳米纤维与纯聚乙烯醇纳米纤维结构基本相同,但是拉伸强度由1.7 GPa增加至2.2 GPa,其纤维拉伸断裂面扫描电镜图如图1-11所示。表1-3拉伸倍数对聚丙烯腈纤维以及碳纳米管/聚丙烯腈复合纤维机械性能的影响......

2023-06-23

钛及钛合金常用的焊接方法主要有钨极氩弧焊、熔化极氩弧焊、等离子弧焊、真空电子束焊、激光焊、闪光焊、摩擦焊、扩散焊、扩散钎焊、钎焊、电阻点焊和缝焊等。钛及钛合金组焊时,焊工必须戴洁净的手套严禁用铁器敲打。焊接过程中,焊缝及热影响区不会被空气污染及氧化、非常适用于钛及钛合金的焊接。为预防钛及钛合金真空电子束焊焊缝出现气孔,焊前要认真将待焊处进行酸洗和机械加工。钛及钛合金真空电子束焊的焊接参数见表6-3。......

2023-06-15

镁及镁合金热膨胀系数大,焊接过程中产生较大的焊接应力和变形。降低焊接速度或电子束扫描焊接有助于消除气孔;防止烧穿和防止气孔的措施相互矛盾,致使镁合金电子束焊的焊接参数范围很窄。3)铜合金中的许多合金元素、杂质及其化合物与铜可以形成低熔点共晶,焊缝容易产生热裂纹。焊接铜合金可能发生的主要缺陷是气孔。锆非常活泼,应在1.33×10-2Pa以上的高真空中进行焊接。焊前严格清洗接缝和工件预热有利于消除气......

2023-06-26

钛及钛合金的最大优点是比强度大,综合性能优越。氧和氮固溶于钛中,使钛晶格畸变,强度硬度增加,塑性韧性降低;而氢含量增加,焊缝金属的冲击韧性急剧降低,塑性下降较少;碳以间隙形式固溶于钛中,使强度提高,塑性下降,作用不如氮、氧显著,但碳量超过溶解度时,易于引起裂纹,因此钛及钛合金焊接时必须进行有效的保护。......

2023-06-23

表72 焊缝锤击范围及力度打底层焊接的主要目的是减少填充焊时焊接应力对母材的影响,避免母材近缝区裂纹缺陷的产生。打底层和过渡层的焊接厚度 打底层和过渡层的焊接厚度要根据坡口大小来确定,只有达到一定厚度才能有效保护母材。打底层焊接完成后,需要进行打磨后方可进行MT检测。图7-16 打底层及过渡层焊接过渡层焊接的工艺措施 包括下列内容:1)预热,对过渡层焊缝进行锤击去应力。......

2023-06-28

相关推荐