单螺杆挤出机生产操作注意事项1)每次挤出机开车生产前都要仔细检查机筒内和料斗上下有无异物,及时清除一切杂物和油污。双螺杆挤出机生产操作注意事项 双螺杆挤出机的生产操作程序与普通单螺杆挤出机的生产操作程序基本相同。8)双螺杆挤出机的塑化螺杆转动、喂料螺杆的强制加料转动及润滑系统的油泵电动机工作为联锁控制。......

2025-09-29

1.熔-钎焊的原理

熔-钎焊过程主要包括两方面,即低熔点材料在焊接过程中受热源加热熔化,为熔焊结合;而高熔点材料在焊接过程中始终保持固态,并与熔化金属相互作用,为钎焊结合。高熔点母材不发生熔化、结晶,可避免熔焊时存在的焊接性方面的问题,如易产生裂纹、气孔和生成脆性金属间化合物等。熔-钎焊接头兼顾了熔焊和钎焊的特征,两种材料的界面反应对于这种异种接头的焊接行为和焊接质量有决定性的影响。熔-钎焊方法要想获得质量优良的接头,首先要求熔化金属对固态金属有良好的润湿性,这就涉及许多钎焊方面的问题,要对加热热源进行选择和控制,以保证将焊接过程控制在所需要的范围内。

2.熔-钎焊的分类及特点

根据熔-钎焊加热热源的不同,可把熔-钎焊分为:电弧熔-钎焊、高能束熔-钎焊和复合热源熔-钎焊。

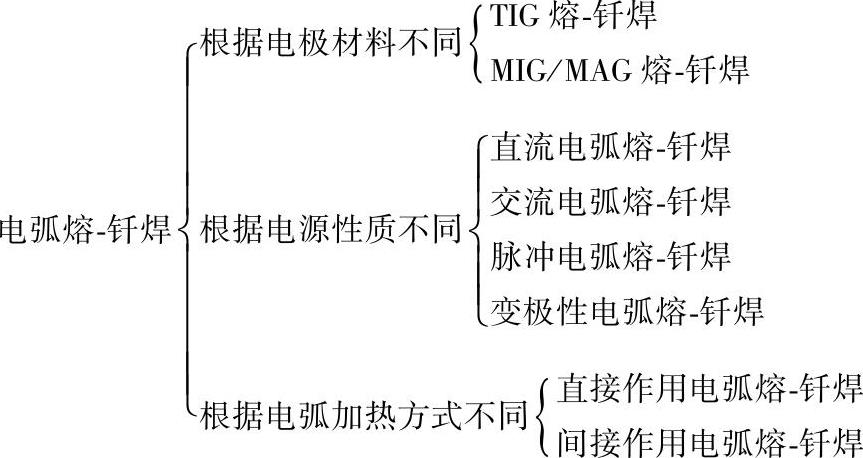

(1)电弧熔-钎焊 电弧熔-钎焊主要有几种分类方法,如图2-7所示。

电弧熔-钎焊具有节能高效、灵活方便的特点,由于保护气流对电弧具有压缩作用,热量较集中,加热升温速度快,钎焊接头高温停留时间短,母材金属不易产生晶粒粗大并使热影响区变窄,其组织与性能变化也较小,钎缝成形美观,速度快,自动化程度高,熔-钎焊接头强度较高。

图2-7 电弧熔-钎焊的分类

当电极接正极,母材接负极时,因其特有的“阴极雾化”作用,能破碎和清洁钎缝界面的氧化膜;当电极接负极,母材接正极时,又因阳极斑点电离、高温蒸发、等离子弧柱的热激发和易挥发污染物的蒸发等,具有净化作用。

直接作用电弧热源的特点是熔化基体金属与填充金属所消耗的能量直接由同一个电源供给。MIG电弧熔-钎焊时,有两方面的热源可使基体金属熔化,第一个热源是电弧放电,第二个热源是熔融焊丝以射流或滴状过渡到基体金属上而使之熔化。用直接作用电弧热源焊接时,要在熔合区获得不与基体金属掺和的均质熔敷金属是极其困难的。因为工件上活性的电弧放电辉斑的温度很高,能使基体金属瞬间熔化,结果使熔化金属过热,延长液相与固相接触的时间。

间接作用电弧热源是通过控制热源作用时间来调节基体金属的熔化量的。间接作用电弧热源,如果一个电弧热能的作用明显减弱,另一个电弧热能的作用增加,可在很大的范围内调节。间接加热热源的优点是基体金属和填充金属的熔化是分离的,可以单独地进行控制和调节。

电弧熔-钎焊也存在一些问题,电弧的能量密度较低,在焊接过程中为保证低熔点材料熔化需要较慢的焊接速度,使热输入增大,固态材料与液态金属在高温下相互作用的时间变长,致使界面反应过于激烈。这个问题可通过冷金属过渡技术CMT(Cold metal transfer)得到解决,同传统的熔化极气体保护焊相比,冷金属过渡温度更低。CMT技术是将送丝与熔滴过渡过程进行数字化协调。当焊机的DSP处理器监测到一个短路信号时会切断电流,并将信号反馈给送丝机,送丝机作出回应回抽焊丝,从而使焊丝与熔滴分离,熔滴在无电流状态下过渡。通过协调送丝监控和过程控制实现了焊接过程的“冷”和“热”的交替,减少了焊接热输入。

(2)高能束熔-钎焊 高能束熔-钎焊主要包括激光熔-钎焊、电子束熔-钎焊和等离子弧熔-钎焊。采用激光、电子束等高能束流作为热源,具有很高的加热和冷却速度,能够精确地控制焊接热输入和束流的位置,对实现异种金属的熔-钎焊有明显的优势,但高能束流熔-钎焊相对于电弧熔-钎焊成本较高。

采用激光作为热源,柔性好,光斑可调。激光熔-钎焊的光斑形式主要有椭圆光斑和矩形光斑。椭圆光斑的工艺参数较窄,稳定性一般。与椭圆光斑相比,矩形光斑对异种金属激光熔-钎焊有明显的优势,较均匀的能量分布可以允许较大的对焦间隙来保证焊丝及低熔点母材的熔化,降低对偏移量的敏感性,具有更好的焊接稳定性。椭圆光斑的能量呈高斯分布,能量密度梯度较大,焊接过程中某些原因使焊丝发生抖动,若抖动幅度过大,焊丝很可能位于能量密度较低的位置,使焊丝熔化不良而影响焊缝的成形。但是能量分布较均匀的矩形光斑可以在一定程度上克服该问题,具有良好的适应性及稳定性。

但是,矩形光斑的最高功率密度较低,焊缝的填充量不宜过大,否则会导致钎料熔化不充分,润湿性变差,影响焊缝成形。可通过在焊丝与工件之间通入辅助电流的办法降低焊接所需的激光功率。另外,在激光熔-钎焊过程中,由于激光无法直接辐照接头底部,主要依靠熔融金属传热实现固态高熔点金属与液态金属之间的物理化学反应,因此底部界面反应较弱,是裂纹萌生的主要区域,施加辅助电流能够提高接头底部的温度,有助于改善接头底部的界面反应。但辅助电流不宜过大,超过120A时焊接过程不是很稳定,且会伴随起弧现象。

(3)复合热源熔-钎焊 按照附加热源的种类不同,复合热源主要有三类:激光+TIG、激光+MIG/MAG、激光+等离子弧。复合热源熔-钎焊在较高的焊接速度下仍能得到成形良好的接头。

1)复合热源焊接具有如下特点:

①复合热源可以显著增加熔深,在焊接过程中,电弧稀释了激光等离子体,从而大大降低了等离子体对激光的吸收、散射、反射等削弱作用;同时,通过电弧对工件的预热可降低工件对激光的反射作用,电弧与激光的作用大大提高了激光束的穿透能力。

②激光焊由于热作用区域很小,对工件装配要求高,而电弧的热作用范围较大,可以降低对接缝的对中性要求,减少错位,提高焊接适应性,特别是焊丝熔化进入熔池,可以在较大的间隙下实现焊接。

③由于激光束对电弧的压缩和引导作用,电流密度大大提高,复合后电弧的焊接质量和稳定性得到提高,并且复合后的能量效应大于激光与电弧二者之和的能量效应,有利于高速焊接。

④激光焊峰值温度高,温度梯度大,冷却凝固很快,容易产生裂纹和气孔;而电弧的热作用范围较大,可使温度梯度减小,冷却速度降低,凝固过程变缓,从而减少或消除气孔和裂纹的生成,改善焊缝微观组织,减少焊接缺陷。(https://www.chuimin.cn)

⑤电弧的辅助加热可以提高焊缝金属在母材表面的铺展性,确保得到成形良好的熔-钎焊接头,同时由于复合一定功率的电弧,可用较小功率的激光得到满意的焊接效果,与激光焊相比可以降低设备成本。

2)影响因素。影响复合热源焊接的因素较多,主要影响因素有:激光功率、焊接电流、焊接速度、光丝间距、离焦量、激光与电弧的相对位置(激光在前或激光在后)、AC/DC焊接电源、坡口的形状和尺寸等。

①激光焊工艺因素包括如下方面:

a.激光功率。激光功率对复合焊接的焊缝成形有很大的影响,特别是对熔深的影响最大。这是因为随着激光功率的增大,用于穿孔的激光能量增大,从而能够增加熔深。

b.光丝间距。在复合热源焊接中,光丝间距的选择应使激光与电弧之间产生有效的相互作用,使激光作用于电弧熔池的最低点。对于脉冲MIG焊与YAG激光复合焊的研究发现,激光在前光丝间距为2mm时能得到最大的熔深。

c.离焦量。在复合焊中激光焦点位置的变化对电弧的稳定性、复合焊缝的熔宽影响不大,但对熔深有较大的影响,同激光焊一样存在一个获得最大熔深的最佳位置。最佳离焦量的选取要视具体的工艺过程来定,与电弧焊的熔滴过渡形式有很大的关系。电弧焊短路过渡时熔池液面高于工件表面,射滴过渡和射流过渡时熔池液面下凹,低于工件表面,所以对于不同的熔滴过渡形式,复合焊时所选取的最佳离焦量是不同的。射流过渡时,最佳离焦量为-1mm。

②电弧焊工艺因素包括如下方面:

a.焊接电流。一定功率的激光与电弧复合时,焊缝熔深并不是随着焊接电流的增大而增大的,当焊接电流超过某一值后,随着焊接电流的增大熔深并没有显著地增大,甚至还有减小的迹象。随着焊接电流的增大,电弧对激光能量的吸收逐渐增大,最后趋向一定值;电弧对激光的散焦作用也增大,使光束变得越来越发散。

在其他焊接参数不变的情况下,复合焊缝的熔宽随着焊接电流的增大而增大。

b.AC/DC焊接电源。在复合热源熔-钎焊中,选择直流焊机和交流焊机所得到的焊缝熔深有较大的差别。直流脉冲电弧焊的熔深大于交流脉冲电弧焊的熔深。

③其他焊接参数包括如下方面:

a.焊接速度。在一定的激光功率和电弧功率下,随着焊接速度的增大,因焊接热输入较低,使焊接熔深减小。

b.激光与电弧的相对位置。在相同的焊接参数下,激光在前要比电弧在前得到的焊缝熔深大,并且焊缝成形比较美观,特别是在焊接速度较大的情况下,效果更加明显。激光辐射在熔池前沿,有利于形成较大的熔深;激光后置时,激光作用在熔池后部,激光能量的传输易于受到熔滴过渡(主要是短路过渡)及熔池波动的影响,因此激光能量对熔深的贡献较小。

c.坡口的尺寸和形状。在开坡口的对接焊中,坡口的尺寸和形状对复合焊缝的影响较大。在坡口角度和深度相同的情况下,平底坡口得到焊缝的熔深要大于尖底坡口得到的熔深。这是因为:在平底坡口的情况下,激光束的全部能量都作用在坡口底部,而在尖坡口的情况下,激光束部分能量照射在两侧边,在焊接过程中这部分能量主要用于熔化侧边金属,而使用于穿孔的能量相对减少,这就导致了焊缝熔深相对减小。除了坡口的尺寸和形状对复合焊的焊缝成形有很大的影响外,坡口钝边间隙对成形也有很大的影响,合适的钝边间隙可以增大焊缝熔深。

此外,焊枪与激光束之间的夹角、工作气体的成分、气体流量等对复合焊也有较大的影响。

3.熔-钎焊工艺的应用

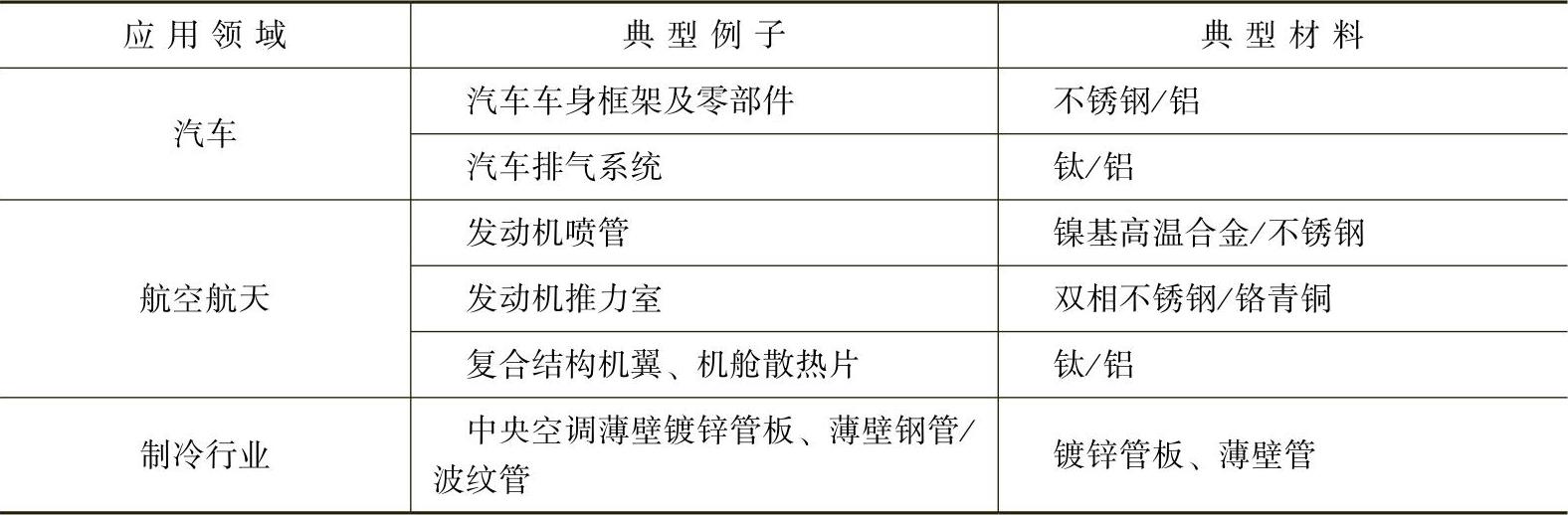

熔-钎焊主要适用于熔点差别较大的异种金属的焊接,如不锈钢与铝合金、高温合金与金属、钛合金与铝合金的焊接等。随着航空航天、船舶、高速列车、汽车等先进运载工具的迅速发展,结构轻量化以及结构设计优化成为热点,熔-钎焊有很好的应用前景。表2-5为熔-钎焊的部分应用实例。

表2-5 熔-钎焊的部分应用实例

相关文章

单螺杆挤出机生产操作注意事项1)每次挤出机开车生产前都要仔细检查机筒内和料斗上下有无异物,及时清除一切杂物和油污。双螺杆挤出机生产操作注意事项 双螺杆挤出机的生产操作程序与普通单螺杆挤出机的生产操作程序基本相同。8)双螺杆挤出机的塑化螺杆转动、喂料螺杆的强制加料转动及润滑系统的油泵电动机工作为联锁控制。......

2025-09-29

莫兰指数I用标准化统计量Z来检验n个区域是否存在空间自相关关系,当Z值为正且显著时,表明存在正的空间自相关;当Z值为负且显著时,表明存在负的空间自相关,相似的观测值趋于分散分布;当Z值为零时,观测值呈独立随机分布。交通事故发生率的莫兰指数I为0.28,G观测值为0.001126,表明交通事故发生率具有强烈的空间相关性、聚集性,即某地的交通事故与该地区的位置有关。图3.21局部莫兰指数......

2025-09-29

Xu和Zhang利用凝胶纺丝和热拉伸制备了聚乙烯醇/单壁碳纳米管复合纳米纤维,实验结果显示复合纳米纤维与纯聚乙烯醇纳米纤维结构基本相同,但是拉伸强度由1.7 GPa增加至2.2 GPa,其纤维拉伸断裂面扫描电镜图如图1-11所示。表1-3拉伸倍数对聚丙烯腈纤维以及碳纳米管/聚丙烯腈复合纤维机械性能的影响......

2025-09-29

本章从物质循环和全生命周期的角度,借助物质流分析方法,提出了建筑物质循环系统的清洁性测度方法。物质流分析方法是一种分析经济生产活动全过程的静态分析工具。20世纪七八十年代,随着物质平衡、工业代谢等相关理论的开发和完善,推动了物质流分析方法在整个经济系统中的广泛应用。物质流分析中三大基础指标是输入指标、消耗指标、输出指标。物质输入指标是物质流分析中最为重要的指标。......

2025-09-29

S7-1200 PLC的移动指令如表5-5所示。表5-5 移动指令(续)对于数据复制操作有以下规则:1)要复制Bool型数据,应使用SET_BF、RESET_BF、R、S或输出线圈指令。另外需要注意,MOVE_BLK和UMOVE_BLK指令在处理中断的方式上有所不同:MOVE_BLK指令执行期间排队并处理中断事件。UFILL_BLK指令完成执行前排队但不处理中断事件。如果在执行中断OB子程序前移动操作必须完成且目标数据必须一致,则使用UFILL_BLK指令。......

2025-09-29

采用梯形图的方式对多个程序进行编写。图6-32 填入“PRO1”2.编写低速执行型程序在工程名为“TEST”的程序中新增程序名为“PRO2”的低速执行型程序,如图6-33所示。该程序要实现的功能是,将“PRO1”、“PRO2”、“PRO3”中使用的寄存器初始化。程序注意,“”内区分输入文字的大小写。......

2025-09-29

它可以解决网络生存性算法的有效支持,验证网络可靠性的实际性能。C1是部署PU的节点,而基站组C2和C3具有计算的功能。KSP中的K值设置为3、4和5,以比较BCP算法和CP算法的性能。图7-8网络拓扑图图7-9到图7-14显示了BCP算法和CP算法的阻塞率、资源利用率和平均跳数方面的性能。原因是数字网络中的BCP算法具有较低的阻塞概率,因此可以产生更高的资源效率。图7-13模拟C-RoFN中Pw和Pb的平均跳数图7-14数字C-RoFN中Pw和Pb的平均跳数......

2025-09-29

相关推荐