表5-4化学除油配方及工艺条件油、化学污物及粘附的尘土等在化学除油工序基本能够清除干净,但钢铁表面的氧化皮和铁锈就必须通过除锈工艺来完成。采用盐酸除锈通常在室温下操作,在加热情况下使用则盐酸浓度更低。提高温度可显著地提高硫酸的除锈能力,对氧化皮有较强的剥落作用,一般需要在加热条件下操作。由于手工除锈劳动强度大,质量差,已被淘汰。......

2023-06-23

除油工艺是钢铁表面处理的重要一环,对保证漆膜质量起着重要的作用,因此在带有油污的金属表面上进行涂装会使涂层产生发花、起泡等弊病。

工件表面的油脂,有的是为了保护材料,如冷轧板材等涂覆的防锈油,使其在储存中不致生锈;有的是金属材料在加工过程中由于润滑、冷却等需要而粘附的乳化油、压延油、米糠油等。

日常生产中常用的油脂分为皂化性油和非皂化性油两类。皂化性油主要是各种脂肪酸的甘油酯,它们能与碱发生皂化反应,生成可溶于水的肥皂和甘油,各种动植物油多属于此类;非皂化性油主要是各种碳氢化合物,它们不能同碱发生皂化反应,不溶于碱溶液,各种矿物油如机油、柴油、凡士林和石蜡等均属于此类。

一般油脂都不溶于水,只溶于有机溶剂,因此只能通过溶解、乳化、电解或机械方法等来清除。

常用的清洗液包括水剂清洗液、碱液、溶剂汽油、航空汽油、煤油、柴油、酒精、二甲苯、三氯乙烯、二氯乙烷和三氯三氟乙烷等。工业中常用的是汽油和碱液,但目前水剂清洗液应用越来越多。而从清洗力、稳定性、缓蚀性和使用安全性来评价,以三氯三氟乙烷为最好。

1.水剂清洗液除油

水剂清洗液是清洗剂发挥清洗作用的水溶液,清洗剂约占4%以下,其余为水。清洗剂主要是非离子表面活性剂,常用的有TX-10、6501、6503、105、664、SP-1、平平加、三乙醇胺油酸皂、741、771、HD-2等。水剂清洗液的特点是清洗力强,工艺简单,多种清洗方法都能适用,有较好的稳定性和缓蚀性,无毒,不燃烧,使用安全,成本低。但缺点是泡沫多,喷洗性差,导电性低,一般须加热使用。

水剂清洗液的清洗力主要取决于清洗剂。清洗力的大小是基于表面活性剂分子对金属表面油脂污垢的润湿作用、增溶作用、乳化作用和分散作用。表面活性剂分子结构中含有极性的亲水基团(如—OH、 、—COOH、—SO3H、—SH、—NH2等)和非极性的憎水亲油基团(主要是碳氢链)。它们吸附在油污与溶液之间的界面上,其憎水基团指向油污而亲水基团指向溶液,定向地排列,使油/溶液界面张力大大降低。在溶液的热运动和搅拌作用下,油膜便容易被分散成极细小的油珠而脱离工件表面进入溶液中成乳浊液,这时吸附在小油珠表面的表面活性剂又能防止小油珠之间相互合并和重新粘附在工件表面上,因此除油效果显著。但是不同的表面活性剂对不同金属材料和不同性质的油脂污垢效果是不一样的,需要综合选用,才能缩短清洗时间,同时又能保证清洗质量。

、—COOH、—SO3H、—SH、—NH2等)和非极性的憎水亲油基团(主要是碳氢链)。它们吸附在油污与溶液之间的界面上,其憎水基团指向油污而亲水基团指向溶液,定向地排列,使油/溶液界面张力大大降低。在溶液的热运动和搅拌作用下,油膜便容易被分散成极细小的油珠而脱离工件表面进入溶液中成乳浊液,这时吸附在小油珠表面的表面活性剂又能防止小油珠之间相互合并和重新粘附在工件表面上,因此除油效果显著。但是不同的表面活性剂对不同金属材料和不同性质的油脂污垢效果是不一样的,需要综合选用,才能缩短清洗时间,同时又能保证清洗质量。

常用水剂清洗液的配方和工艺条件见表5-1。

表5-1 常用水剂清洗液的配方和工艺条件

2.有机溶剂除油

有机溶剂对两类油脂都有物理溶解作用,它的特点是除油速度快,一般不腐蚀金属,但除油不彻底,需要用化学法或电化学法再补充除油。有机溶剂大多易燃或有毒。

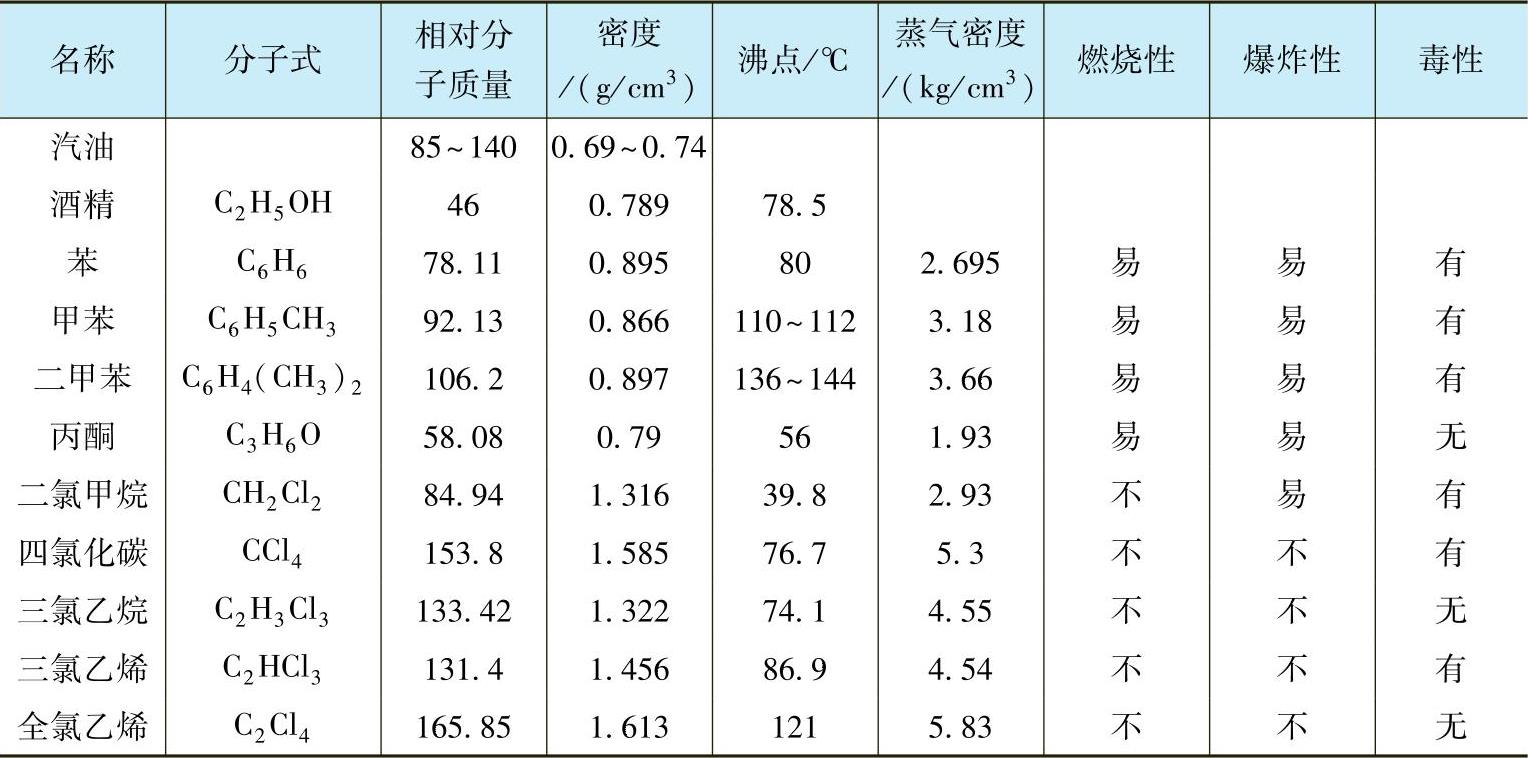

常用的有机溶剂有煤油、汽油、苯类、酮类、某些氯化烷烃、烯烃等。常用有机溶剂的主要物理化学性质见表5-2。

表5-2 常用有机溶剂的主要物理化学性质

有机溶剂除油有下列几种方法:

(1)浸洗法 将工件浸泡在有机溶剂中并加以搅拌,油脂被溶解并带走不溶解的污物。各种有机溶剂均可应用。

(2)喷淋法 将有机溶剂喷淋于工件表面上,油脂不断被溶解,反复喷淋直至油污全部除净为止,除易挥发的溶剂如丙酮、汽油和二氯甲烷外,其他均可应用,但必须在密闭的容器中操作。

(3)蒸气洗法 在密闭的容器内,底部装入有机溶剂,工件悬挂在有机溶剂上面。将溶剂加热,溶液蒸气在工件表面冷凝成液体并溶解油脂,连同油污一起滴入溶剂槽中,除去工件表面上的油污。

(4)联合处理法 工件若采用浸洗-蒸气联合处理,或浸洗-喷淋-蒸气洗联合处理,除油效果更好。

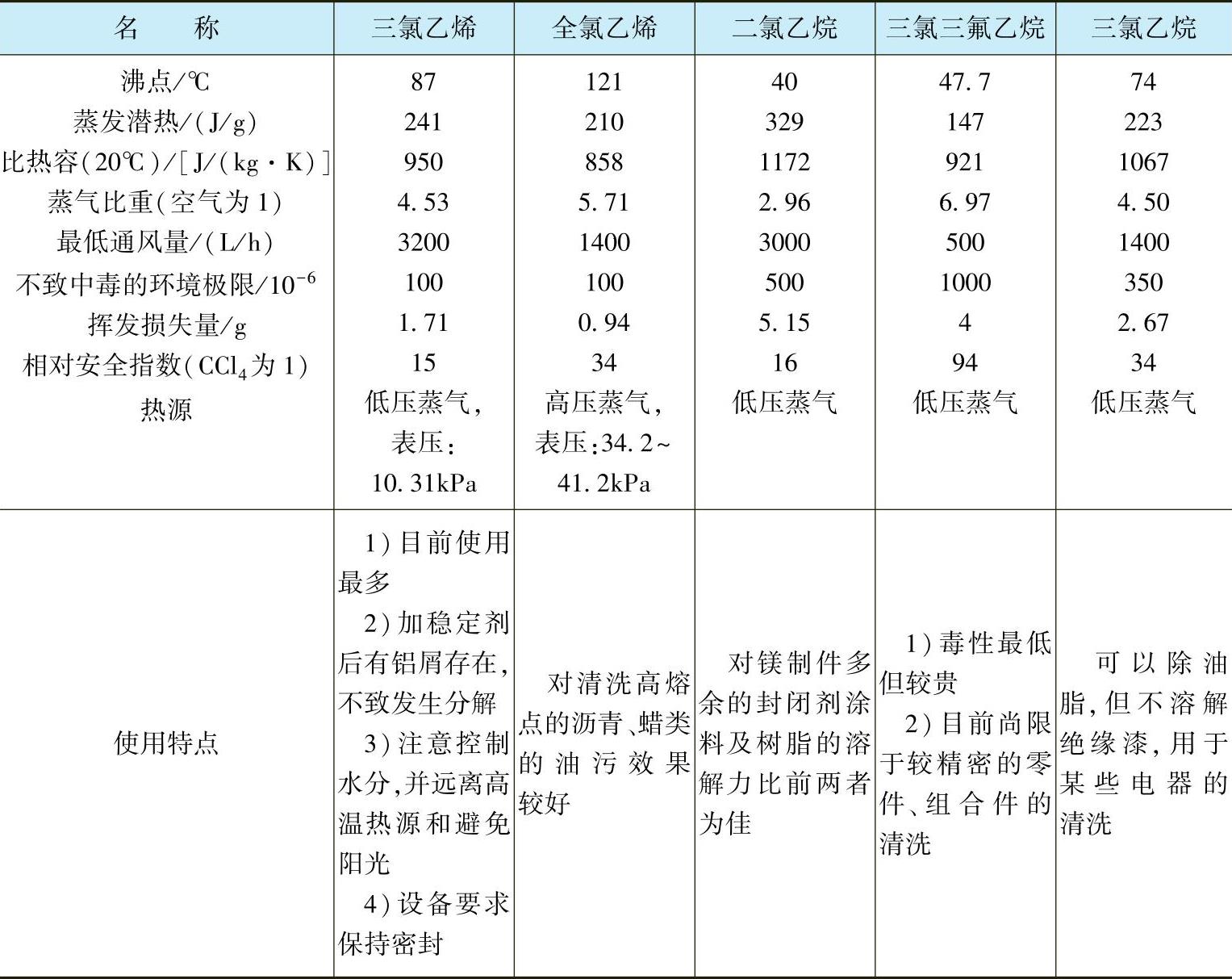

采用蒸气清洗时,金属表面始终与气态冷凝的溶剂接触,所以清洁度很高。三氯三氟乙烷比三氯乙烯更安全,蒸气密度大,沸点低,蒸发潜热小,能耗低,清洗时间短,渗透边强。蒸气清洗后,可以立即进入下道工序。

几种可供蒸气清洗用的溶剂列于表5-3。

表5-3 几种可供蒸气清洗用的溶剂

3.化学除油

化学除油是利用碱溶液对皂化性油脂的皂化作用和表面活性物质对非皂化性油脂的乳化作用,除去工件表面的各种油污。

碱溶液一般以氢氧化钠为主,在大多数情况下可与碳酸钠、磷酸三钠、水玻璃等混合使用,为了提高除油效果,有时还加入表面活性剂。除油液中各种成分的作用如下。

(1)氢氧化钠 氢氧化钠有很强的皂化能力,但对金属有一定的氧化和腐蚀作用。铝、锌、锡、铅等两性金属及其合金不宜使用氢氧化钠除油。铜及铜合金的除油液中氢氧化钠的含量也不宜过多,钢铁制品的除油液中氢氧化钠的含量可高些。氢氧化钠含量提高虽可加强皂化作用,但过高的氢氧化钠含量会使皂化反应形成肥皂溶解困难,对除油反而不利。

(2)碳酸钠 碳酸钠呈弱碱性,水解能生成碳酸氢钠,因此有一定的皂化能力,并且对溶液pH值起缓冲作用(pH<8.5,皂化反应不能进行;pH>10.2,则肥皂发生水解)。碳酸钠可作为铝、镁、锌、锡、铅等两性金属及其合金除油溶液的主盐。

(3)磷酸三钠 磷酸三钠呈弱碱性,有一定的皂化能力和缓冲溶液pH值的作用,同时又是一种乳化剂。溶解度大,洗去性好,方便水玻璃从工件表面洗去。但磷酸盐废水由于其过营养化效应,使水中微生物大量繁殖而过量消耗水中的氧,危及水生动物的生存,其排放受到限制。目前正在积极寻找磷酸三钠的替代品,推出了各种低磷或无磷的除油溶液配方。

(4)水玻璃 水玻璃又称硅酸钠,呈弱碱性,有较强的乳化能力和一定的皂化能力。对铝、镁、锌等金属有缓蚀作用。在除油液中的含量不宜过多,且应与磷酸三钠配合使用。清洗应用热水,否则容易在后续的酸性介质处理工序中生成难溶的硅胶膜。水玻璃现应用较少,多用适当的表面活性剂代替,效果更好。

(5)表面活性剂 在碱性除油液中加入表面活性剂可以大大提高除油效果,这是因为表面活性剂分子结构中同时具有亲水基团和憎水基团,对金属表面的油脂污垢具有显著的润湿作用、增溶作用、乳化作用和分散作用,从而提高了碱溶液的除油性能。OP-10、6501、6503净洗剂、三乙醇胺油酸皂、TX-10等都是由一种或几种表面活性物质组成的,加入到碱溶液中都可明显提高除油效果。但有些表面活性剂不易从工件表面洗净,如OP-10清洗不干净就会影响后续工序的质量,必须加强清洗。

(6)络合物除油剂 络合物除油剂是一种由无机盐与高分子化合物反应生成的高分子络合物,具有一定的油溶性,可溶解于工件表面的油膜并到达工件的金属表面,并能与金属发生络合反应,工件表面金属的溶解促进油膜脱离工件表面而进入溶液中,达到除油的目的。

对于钢铁,可选用以氢氧化钠和碳酸钠为主的配方;对于锌、铝及其合金,因易被碱腐蚀,可用碱性盐的混合物,溶液pH值控制在9~10,铜材pH值控制在11~12。通常碳酸钠和磷酸三钠的含量可以适当高些,以稳定溶液。

化学除油的施工方法主要是浸洗和压力喷射,溶液的温度为50~90℃。浸洗通常是在可加热的槽中进行,提高温度能提高皂化速度和增加皂化产物的溶解度,降低油脂的黏度,降低油/溶液界面张力,加强溶液的热对流,使工件表面溶液更新速度加快,从而加速除油过程。溶液的适宜温度应根据除油效果、能耗、工作环境条件、金属腐蚀等综合考虑确定。

喷射方法适用于大批量生产的轻工产品零件流水线作业,喷射用的碱液浓度较稀,以1.96×105Pa的压力喷射,效果较好。

经碱液除油的工件要彻底清洗,防止在金属表面残留碱液,导致破坏漆膜。化学除油配方及工艺条件见表5-4。

有关电力系统金属材料防腐与在线修复技术的文章

表5-4化学除油配方及工艺条件油、化学污物及粘附的尘土等在化学除油工序基本能够清除干净,但钢铁表面的氧化皮和铁锈就必须通过除锈工艺来完成。采用盐酸除锈通常在室温下操作,在加热情况下使用则盐酸浓度更低。提高温度可显著地提高硫酸的除锈能力,对氧化皮有较强的剥落作用,一般需要在加热条件下操作。由于手工除锈劳动强度大,质量差,已被淘汰。......

2023-06-23

图11-10电渗析除盐工艺流程1—给水进入;2—给水泵;3—过滤器;4—给水槽;5—浓水槽流量计;6—淡水系统流量计;7—浓水系统流量计;8—极水系统流量计;9—电渗析器;10—淡水输出;11—淡水槽;12—极水排放;13—整流器3.反渗透除盐工艺系统反渗透除盐系统一般由预处理部分、反渗透部分、终端部分组成。......

2023-06-19

离子交换除盐是指把水中强电解质盐类的全部或大部分加以去除的处理过程。水进入强碱OH交换器后,以酸形式存在的阴离子与强碱阴树脂进行交换反应,除去水中所有的阴离子,从而将水中溶解盐类全部除去制得除盐水。运行中的离子交换反应及水质变化。离子交换器应在规定的流速范围内运行,流量大意味着流速高。离子交换器的再生。......

2023-06-19

工频感应电炉常用于熔炼锡青铜,它可有效减少甚至避免偏析现象的产生,熔炼时多采用木炭或碳质材料如石油焦等作为覆盖剂。硅青铜的熔炼特点与铝青铜相似,其熔体的吸气性比较强。......

2023-06-22

电弧喷涂的主要工艺参数有:喷涂电压、喷涂电流、雾化空气压力和流量、喷涂距离。由此可见,电弧电压对喷涂质量影响很大,在保证电弧稳定燃烧的前提下,应选择尽可能低的喷涂电压值。表2-7 常用材料的喷涂工作电压2.工作电流用于电弧喷涂的电源应具有平特性或略带上升的外特性,喷涂过程中,电弧电压保持不变,工作电流随送丝速度的增大而增大。......

2023-06-18

镍基合金含有Al、Ti等易氧化元素,与钢铁合金相比,熔体的粘度较大,导热性差,电阻大,因此在选择电渣重熔工艺参数时有其自身的特点。表5-5 镍基合金电渣重熔所用组元在不同渣系中的含量2)渣系中各组元的作用。Al2O3:增加渣系的电阻,提高渣温和熔化速度。确定熔炼电流与电压,进行电渣重熔1)选择工作电流I。熔炼期的电流称为工作电流,工作电流大小一般由电极的电流密度来确定。......

2023-06-22

表5-12 钛合金铸造用铝基中间合金的配制工艺(续)(续)(续)① 配制铝钒中间合金时,因金属钒价格昂贵,而V2O5价格低廉,故应尽量使用V2O5而不使用金属钒作炉料,以简化工艺降低成本。......

2023-06-26

电气绝缘强度试验时,取样不少于1kg。击穿后立即将调压器退回零位断开电源,记录发生击穿瞬时的最大电压值。6)如果升压至试验设备最大值50kV时,绝缘油没有击穿,并可在此电压下耐压1min既无声音又不击穿,可认为此油合格,并在试验报告上注明击穿电压大于50kV。......

2023-06-27

相关推荐