NB/T47018.1~47018.7—2011《承压设备用焊接材料订货技术条件》,是根据承压设备对焊接材料的要求,在国家标准基础上增加、修改或补充条款而成,也有一部分是重新编写的,适用范围包括锅炉、压力容器、气瓶和压力管道。焊接材料用于承压设备时,应遵从NB/T47018的标准。......

2023-06-23

1.镁及镁合金

镁是元素周期表中第二族化学元素,原子序数为12,相对原子质量为24.3,熔点651℃,密度为1.74g/cm3,镁的理论标准电极电位为-2.73V,在海水中的稳定电极电位为-1.45V。

镁的特点是密度小、电位负、极化率低、理论电容量大,它是牺牲阳极的理想材料,但它的电流效率较低,一般仅为50%左右。

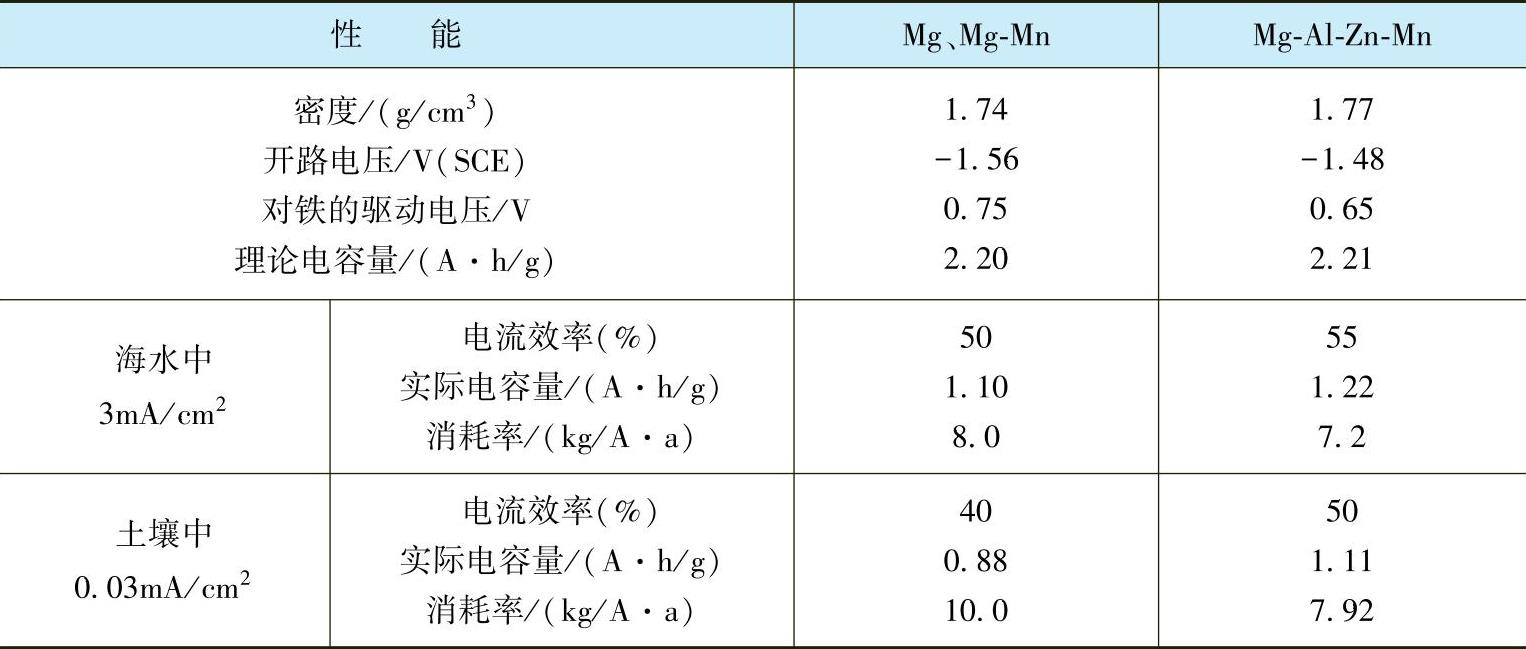

作为牺牲阳极材料的镁及镁合金有三大系列:高纯Mg、Mg-Mn、Mg-Al-Zn-Mn。它们的成分和性能分别见表4-9和表4-10。

表4-9 镁及镁合金牺牲阳极的化学成分

表4-10 镁及镁合金牺牲阳极的性能

(1)高纯镁 镁具有较高的自溶倾向,当含有一定量的杂质时,这种倾向就会升高。这是由于镁的电位很负,而这些金属杂质的电位较正,因而在腐蚀介质中,镁作为阳极而引起腐蚀,从而增加了镁的自溶倾向,使镁的阳极效率下降。铁的含量对镁的自溶影响最大,锰元素的加入可以抑制铁元素的影响,因为锰可以使铁在溶铸过程中沉淀出来。留在合金中的铁元素则被锰包围起来,使铁不能产生阴极性杂质的有害作用。对镁阳极影响较小的有Cd、Mn、Na、Si、Zn、Al、Pb、Ca、Ag等。

用钝镁作为牺牲阳极材料时,对杂质有严格的限制,因为杂质的存在会增大镁阳极的自腐蚀损失,降低电流效率。通常采用高纯度镁(wMg>99.95%),它具有电位负、机械加工性能好的特点。因镁负电位大,故有时又称为高电位镁阳极。它适用于电阻率较高的土壤或淡水中。用高纯镁加工的带状阳极,可应用于电阻率在1170Ω·m以上的环境中。

(2)Mg-Mn合金 在共晶温度时,锰在镁中的最大溶解度约为3.4%。锰在镁中的溶解度随着温度的降低而急剧减小,在500℃时溶解度降为0.8%,而在200℃时实际上溶解度已降为零。锰质量分数低于3.4%的合金,由于制造方法不同,可能是单相组织,也可能含有少量的锰晶体。

在镁中加入锰可使合金电位升高280mV。锰的加入能够提高镁的耐蚀性,在多数合金中锰的质量分数为0.15%~0.5%。这是因为锰的加入可消除铁的不良影响,并且在合金表面上形成了水化的二氧化锰,使保护膜的稳定性比单纯的氢氧化镁更高。

Mg-Mn合金的极限强度随着温度的升高而显著降低,而延伸率则大大增加。

当Mg-Mn合金作为牺牲阳极使用时,其电流效率的高低取决于原料Mg的纯度,纯度越高则电流效率越高,电位也越负。

Mg-Mn合金也属于高电位阳极材料,适合于铸造和挤压两种加工方式,主要用于高电阻率的环境中。

(3)Mg-Al-Zn-Mn合金 Mg-Al-Zn-Mn系合金主要有Mg-6Al-3Zn-Mn、Mg-3Al-1Zn-Mn、Mg-8Al-Zn-Mn几种。这些合金是由铝和锌在镁中的δ固溶体、γ相(Al2Mg3)、τ相(Al2Mg3Zn3)和η相(MgZn2)所组成的。合金的这些组织可能包括锰晶体(可能是金属间化合物MnZn13)。

这类合金中的基本合金元素是铝和锌,在通常规定的含量范围内对合金性能的影响不大。在锰的质量分数接近0.2%时,铁的允许质量分数可高达0.035%,但也会使电流效率降低,因此要求铁的含量和相应的锰含量都要低。锰在镁合金中是一种极好的净化元素,除了可抵消铁的有害作用外,还可部分抵消镍的不良影响,特别是在含盐的环境中。对于最好的镁阳极材料,如果要求在土壤中使用时电流效率达到50%或50%以上,则镍的质量分数不得高于0.002%。

影响阳极电流效率的主要杂质是Fe,因此在镁合金阳极中要求wFe<0.005%,用普通电解镁锭作原料不合适,必须要用高纯度的蒸馏镁,因此制造成本较高。

镁阳极都具有密度小、驱动电压高的特点,特别适于作悬挂式阳极和在电阻率较高的介质中使用。例如镁阳极广泛用于土壤及淡水中金属设施的保护,也用于热水槽的内保护和饮用水设备的保护,因为镁的腐蚀产物无毒。

镁对铁的驱动电压有0.6~0.7V,容易破坏被保护金属在阳极附近的涂层。这种阳极与钢撞击会产生火花,而且镁阳极溶解时会析出氢气,有爆炸的危险,因而油轮内部的保护是严禁使用镁阳极的。

2.锌及锌合金

锌的相对原子质量为65.4,密度为7.14g/cm3,化合价为2,熔点为420℃。锌是电负性金属,标准电位为-0.76V,高纯锌在海水中的稳定电位是往负向偏移,达-0.82V。

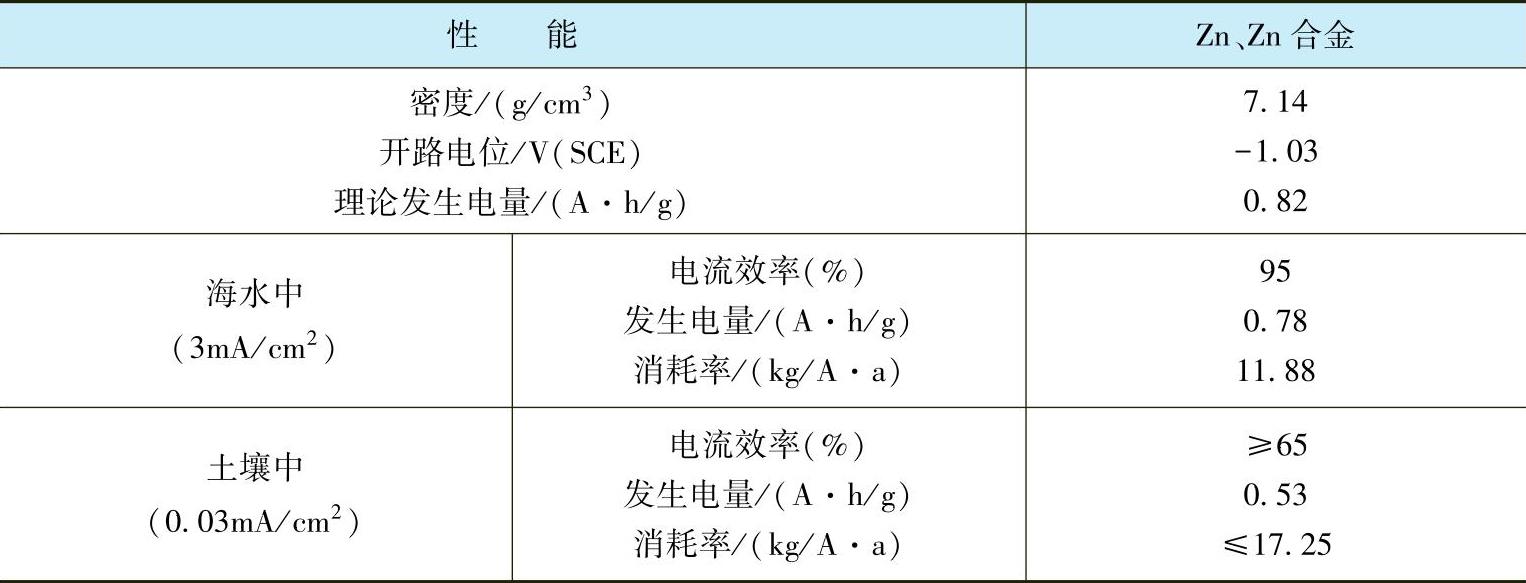

锌阳极的种类很多,有纯Zn、Zn-Al系合金、Zn-Sn系合金、Zn-Hg系合金、Zn-Al-Mn系合金、Zn-Al-Cd系合金等。一些锌阳极的化学成分和性能见表4-11和表4-12。

表4-11 锌阳极的化学成分

表4-12 锌阳极的电化学性能

注:土壤介质试验时采用填充料,厚度为5~10mm。

(1)高纯锌 在1824年,锌就作为牺牲阳极用于防止木船外壳铜包皮在海水中的腐蚀。一百多年后,曾采用工业纯锌制作牺牲阳极来保护钢壳船的水下部分,但是由于杂质的影响,试验失败了。后来经过大量的科学研究和实际应用试验,才成功制造出有效的锌阳极。

锌质量分数大于99.995%、铁质量分数小于0.0014%的高纯锌可直接作为牺牲阳极使用。

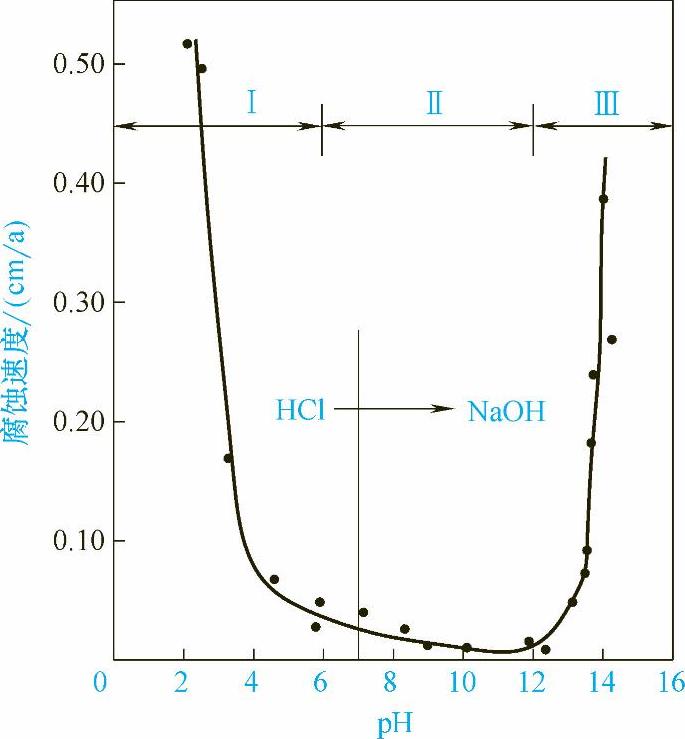

锌的腐蚀速度与介质的pH值有关,如图4-8所示。因为锌是两性金属,在pH<6和pH>12的介质中都有较大的溶解速度。在pH值为6~12时,锌的自溶性不大。例如,在pH值为7~9的海水中,热力学上唯一可能的过程是锌溶解成为Zn(OH)2,它是不溶性的,积聚在锌的表面上,阻止了锌本身的溶解。在锌表面上形成的碳酸盐或硫化物,都会促使锌钝化。

杂质对锌的阳极行为和自溶性有很大的影响。由于杂质的存在,组成了局部微电池,微电池反应使锌表面上形成氢氧化物或氢氧化物-碳酸盐沉淀,并成为坚固的覆盖层,阻止了锌的进一步溶解,从而使锌表面发生钝化,导致锌阳极失去了阳极溶解能力,对阴极金属的保护作用大大弱化,甚至完全丧失了保护作用。

图4-8 pH值对锌腐蚀的影响(Ⅰ、Ⅲ为膜溶解的pH范围;Ⅱ为膜稳定的pH范围)

铁、铜和铅是锌中的有害杂质,必须限制其含量,以保护阳极的活性溶解能力。例如,在未合金化的锌中,铁允许的质量分数最大为0.0014%。铁含量稍有变化,则会引起极化率的显著增加。所以,往往在锌中添加合金元素,如Al、Cd、Si、Hg、Sn、Mn等,以消除铁的有害影响,并且提高锌合金中铁的临界含量。

阳极极化使锌的电位往正方向移动。在电流密度为0~1A/m2,极化最大,最大电位为34mV。电流密度进一步提高到7A/m2时,极化不明显。高纯锌电流密度在0~7A/m2范围内,平均极化率约为8.6mV·m2/A。

高纯锌通常用来制造挤压的带状阳极或作为固体参比电极使用,工作时在表面上形成疏松的腐蚀产物。同一铸锭所做的阳极,由于组织不均匀,锌的溶解特征和腐蚀速度常常是不一样的。

(2)Zn-Al合金 Zn-Al合金在共晶温度时,铝在锌中最大溶解度是1.02%,随着温度的降低,溶解度下降,在室温时溶解度为0.05%~0.08%。随着Al质量分数从0变到0.4%~0.6%,合金的电位从-690mV降到-740mV,进一步增加Al含量,合金的电位反而升高,当Al质量分数提高到3.0%时,电位值又升至-690mV。

Al质量分数小于0.6%的合金是单相α固溶体,当Al质量分数大于0.6%时,出现第二相(β相)。

Al质量分数为0.4%~0.6%的合金,电流效率最高,极化率最小,平均极化率为3.5~5.0mV·m2/A,电位较负,并且稳定。这种合金是单相固溶体,若进一步提高合金中Al的含量,会使第二相的含量增加,导致电流效率降低,并且在极化时电位变正。例如,当Al质量分数为0.4%~0.6%时,合金的电流效率约为96.5%,当Al质量分数大于1%时,电流效率急剧下降,在Al质量分数达到3.0%时,电流效率降至81.3%。

铁杂质对Zn-Al合金的电流效率影响非常明显,当Fe质量分数从0.004%升高到0.01%时,Al质量分数为0.6%的Zn-Al合金的电流效率从88.5%下降到76.0%。

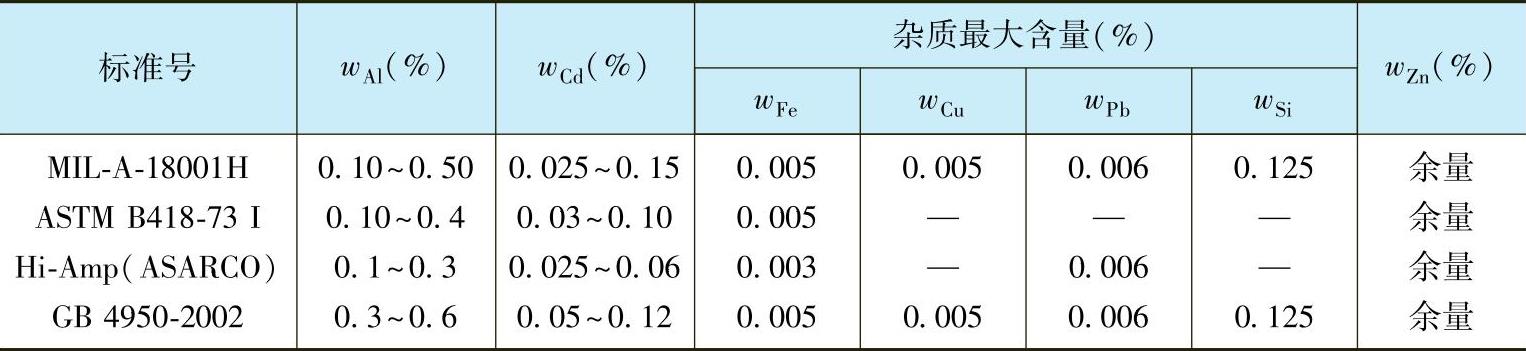

(3)Zn-Al-Cd系合金 Zn-Al-Cd系合金又称为三元锌牺牲阳极,具有溶解性能好、电流效率高、保护效果可靠、容易制造、价格低廉等特点,所以得到了广泛的应用。表4-13和表4-14分别列出了一些典型Zn-Al-Cd合金的化学成分和电化学性能。

表4-13 典型Zn-Al-Cd合金的化学成分

表4-14 Zn-Al-Cd牺牲阳极的电化学性能

添加元素Al和Cd的主要作用是:①使晶粒细化;②消除杂质的不利影响。

添加0.1%的Al,可与0.003%的Fe形成固溶体,这种固溶体的电位比纯铁负,因而减弱了锌合金的自腐蚀倾向。添加0.3%的Al,形成的腐蚀产物变得疏松且易脱落。

在合金中添加0.06%的Cd,将与锌内的Pb形成固溶体,这种固溶体的电位比铅负,也可减弱锌合金的自腐蚀作用。

在锌内添加0.3%的Al和0.06%的Cd,可使锌内Fe和Pb的允许含量分别放宽到0.003%和0.006%,生产这种类型的阳极将会更容易,生产成本更低。

合金元素和杂质的含量超过规定范围,将对阳极性能产生不利的影响。例如,当Al的质量分数大于0.6%和Cd的质量分数大于0.10%时,合金的金相组织中会出现一定数量的第二相(β相),会使电流效率降低。当Al的质量分数小于0.3%和Cd的质量分数小于0.05%时,会使阳极表面的均匀溶解受到影响,而且会使阳极的工作电位往正的方向移动,阳极的电流效率也随之明显下降。

Zn-Al-Cd合金的阳极极化率小,电位较为稳定,工作电位稳定在-1.00~-1.05V(SCE),电位值不太负,因而不会有析氢的危险。阳极的自溶性小,所以电流效率高,一般为95%左右,有的可高达98%。

Zn-Al-Cd合金阳极作为牺牲电极在工作时产生的电流稳定,而且具有自动调节电位的作用,即当被保护的钢结构的电位偏离保护电位时,由于有效电位差的改变,引起电流改变,结果使被保护的钢结构的电位退回到原定的保护电位值。

锌阳极本身的腐蚀速度较小,在冷的饮用水中腐蚀速度为20~30μm/a;在冷的海水中腐蚀速度约为35μm/a。以上腐蚀速度是指介质不流动的情况测定的值,在介质流动的情况下,腐蚀速度要大得多。

锌阳极的腐蚀行为与温度有很大的关系。在含氧的淡水中,当温度超过55~60℃时,阳极表面覆盖层的结构发生改变,例如从Zn(OH)2改变为ZnO,而后者有电子导电性,因而锌阳极的电位将随温度的升高而变得更正一些,甚至比铁的保护电位还正。在这种情况下,发生极性的转变,即锌或锌合金成为电偶中的阴极,这时不仅不能起到保护作用,反而会加快钢铁的腐蚀。在20℃的海水中,锌合金阳极的溶解是均匀的,但从40℃开始出现晶间溶解,在70℃时有明显的穿晶腐蚀和晶粒脱落现象。牺牲阳极的电流效率随海水温度的升高而下降,20℃时的电流效率为97%,40℃时电流效率为92%,55℃时电流效率为90%,70℃时电流效率为84%。

锌合金阳极对钢的驱动电位仅为0.2V左右。在海船外壳的牺牲阳极保护中,锌阳极约占90%左右;在海船舱内的保护,特别是油轮舱内的保护,锌及锌合金阳极是唯一的牺牲阳极材料,因为它们与钢结构撞击时不会产生火花。

在淡水中,锌合金阳极用得不多,因为当介质的导电性低时,阳极的稳定电位及极化性能随时间而显著升高。在土壤中应用时也是如此,只有在土壤电阻率小于10Ω·m时才可应用锌合金阳极,为了减小阳极钝化并降低电阻,一般在牺牲阳极周围包一层活化剂,又称为填充料。

除上述两种锌合金外,还有一些并不常用的Zn-Sn、Zn-Al-Mn、Zn-In、Zn-Cd、Zn-Ca、Zn-Li、Zn-Al-Ca、Zn-Al-Mg等合金,也同样可以用于一些阴极保护领域。

3.铝合金

铝在电位序中位于镁和锌之间,相对原子质量为27.0,化合价为+3,密度为2.7g/cm3,熔点为660℃,理论电容量为2980A·h/kg,是锌的3.6倍,镁的1.35倍。铝的原料来源广,制造工艺简单,价格低廉,是牺牲阳极品种中的后起之秀。

20世纪60年代初,随着海上采油事业的迅速发展,迫切需要长寿命的牺牲阳极,以保护固定的钢结构。铝阳极满足了这些需求,所以得到了快速的发展。

铝是自钝化金属,无论是铝还是铝合金,表面都极易钝化,容易在金属表面上形成一层氧化膜,这样的铝电位较正,在海水中的稳定电位约为-0.78V(SCE),而且易于极化,在海水中用0~10A/m2的电流密度使铝阳极极化时,电位正移到-0.71V(SCE),此值比钢的保护电位还要正。所以未合金化的铝单就其本身的电位值来说,是不可能作为牺牲阳极材料的。若要开发铝作为牺牲阳极材料,只能通过合金化限制和阻止表面形成连续性的氧化膜,促进表面活化,使合金具有较负的电位和较高的电流效率。

在铝中单独添加锌、镉、镁或钡,可使铝的电位负移0.1~0.3V,继续增大添加量,也不能使铝合金的电位降低到足够负的数值。

如果在铝中单独添加汞、锡、铟、镓等元素,只要很少量就可使铝的电位负移0.3~0.9V,可以使铝合金的电位达到要求,但是电流效率较低,并且随时间延长而下降。

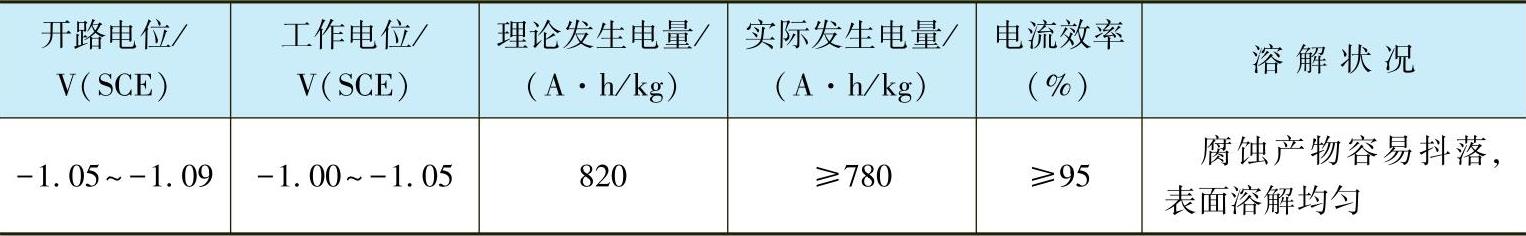

为了改善铝合金的电化学性能,既要求电位足够负,又要求电流效率较高,就需要在二元合金的基础上开发三元合金、四元合金。目前常见的为Al-Zn-Hg系、Al-Zn-In系和Al-Zn-Sn系。它们的化学成分和电化学性能见表4-15。

表4-15 铝合金牺牲阳极的化学成分及电化学性能

锌是铝合金阳极中的主要添加元素,在Al-Zn合金中,锌质量分数小于40%时,合金易活化;锌质量分数小于10%时,合金具有较高的电流效率。研究表明,锌质量分数为5%的Al-Zn合金,组织为单相固溶体,具有较好的电化学性能和较大的阳极活性,且钝化倾向较小。因此,作为牺牲阳极用的铝合金,锌的质量分数一般都在5%左右。锌作为铝阳极的合金元素有如下特点:①易合金化,成分均匀;②可使铝的电位负移0.1~0.3V;③易活化,产物易脱落。

铝合金牺牲阳极具有下列特点:

1)理论发生电量大,为2970A·h/kg,是锌的3.6倍,镁的1.35倍,因而按输出电量来比较,铝阳极的价格最便宜。正是由于铝的发生电量大,所以它适于制造长寿命的阳极。

2)在海水及含氯离子的其他介质中,阳极性能良好,电位保持在-0.95~-1.10V(SCE),保护钢结构时有自动调节电流和电位的作用。

3)铝的来源充足,纯度要求不高,纯度为99.85%或99.7%的Al即可作为牺牲阳极的原料。

4)密度小,阳极安装较为方便。

铝合金阳极的不足之处:

1)电流效率比锌阳极低。

2)溶解性能较锌阳极差。

3)与钢结构撞击时有诱发火花的可能性。

4)在电阻率高的介质中,电流效率很低。

(1)Al-Zn-Hg系合金 1966年美国DOW化学公司开发的GalvalumI型(Al-0.45Zn-0.045Hg)铝合金阳极就属此系,电位为-1.02V(SCE),理论发电量为2965A·h/kg,电流效率为95%。

这种阳极的电流效率与电流密度的关系不大,当电流密度在0.54~15.07A/m2范围内时,合金的电流效率没有大的影响,只是随电流密度的加大而稍有增加。在0.11~15.07A/m2的电流密度范围内,合金的电位并没有大的变化。

制造这种牺牲阳极所用的原料铝,纯度要求较高,一般为99.9%。如果纯度仅为99.7%,则电流效率将会损失25%,即从95%降低到70%。

这种阳极在海水中性能优良,可用于保护海水中的钢结构,例如近海平台。但在海泥中性能较低,电位为-0.98V(SCE),电容量为1210A·h/kg,电流效率为40.6%。因此它不适于海泥环境中,美国DOW公司于1971年又开发了Gal-valumⅡ型(Al-4Zn-0.04Hg)阳极。

GalvalumⅡ型阳极在海泥中的电位为-1.01V(SCE),电容量与电流密度有很大关系,电流密度在440mA/m2时,电容量为1700A·h/kg(相当于电流效率为57%);电流密度在1076mA/m2时,电容量为2315A·h/kg(相当于电流效率为78%)。它可用于保护海泥中的钢结构,例如海底管线。

添加汞元素可极大地增加铝的表面活性,使钝化倾向减小,生成微薄膜容易被破坏,增大了合金的阴极保护性能。这是由于汞在晶格中分布均匀,阻碍了Al2O3膜在合金表面形成的缘故。但是由于汞会污染环境,熔炼时产生的汞蒸气对人体有害,所以应用受到了限制,在我国不生产也不应用这类牺牲阳极。

(2)Al-Zn-In系合金 Al-Zn-In系合金是目前公认的最有前途的铝阳极系列。

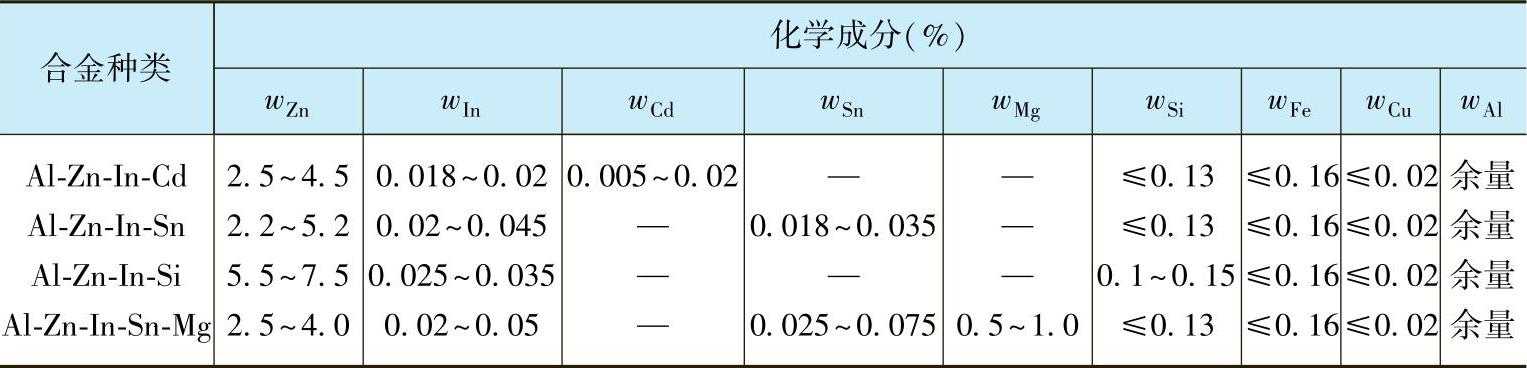

在铝中同时加入In和Zn,可以改善合金的电化学性能,因为它们对铝的活化产生有利的影响。典型的三元合金为Al-2.5Zn-0.02In,这种合金的电位为-1.10V(SCE),电流效率为85%左右,当电流密度在1~6mA/cm2范围内时,电流效率常常可达85%以上。在使用时,牺牲阳极表面生成一层胶状的腐蚀产物,腐蚀产物较为松软,易被水冲掉。但腐蚀形态不够均匀,有许多蚀孔和疱,有时也会出现裂缝。在三元合金的基础上,添加Cd、Sn、Si、Mg等元素,组成四元或五元合金有利于改善阳极性能。如我国国家标准GB/T 4948—2002规定的Al-Zn-In系合金的化学成分列于表4-16中。

表4-16 Al-Zn-In系合金的化学成分

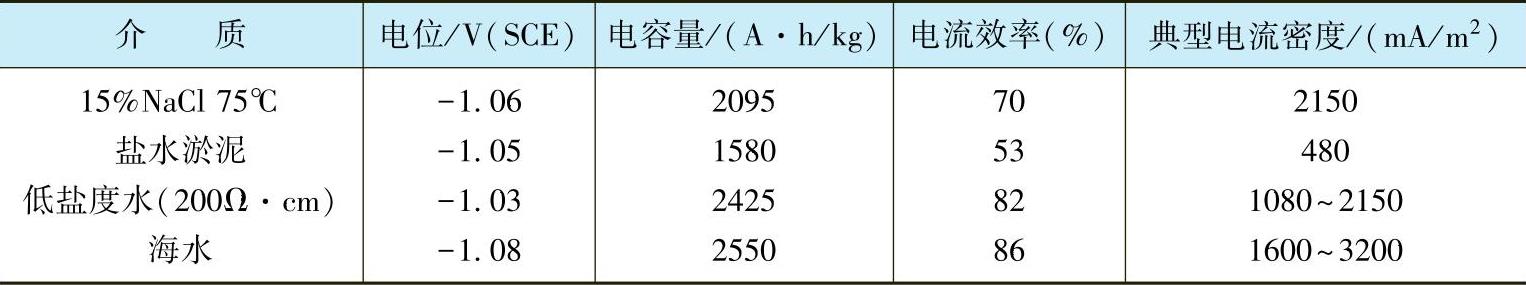

在Al-Zn-In系合金中,典型的代表是由美国DOW化学公司于1976年开发的GalvalumⅢ型铝合金阳极,它的成分为Al-3Zn-0.015In-0.1Si,它除了保持了在海水中优良的电化学性能外,在海泥、热盐水及淡盐水(200Ω·cm)中也显露出良好的电化学性能,见表4-17,目前已在世界上得到了广泛的应用。

表4-17 Al-3Zn-0.015In-0.1Si合金阳极的电化学性能

(3)Al-Zn-Sn系合金 wZn为6%~8%、wSn为0.08%~0.16%及wCu不超过0.009%、wFe为0.10%和wSi为0.10的Al-Zn-Sn合金具有较好的性能,稳定电位为-1140mV(SCE),电容量为2800A·h/kg,电流效率达87%。

在海水中以及在3.5%的NaCl溶液中,对Al-Zn-Sn系合金的阳极行为进行研究得出,wSn为0.05%的合金,质量分数为5%~8%时,具有最高的电容量2830A·h/kg;wZn为6%的合金,Sn质量分数为0.07%~0.15%时,具有最高的电容量约2830A·h/kg;当含Sn质量分数超过0.12%时,合金的电位实际上没有变化。电容量还与合金中杂质的质量分数有关,当Cu的质量分数大于0.01%或Fe的质量分数大于0.1%时,合金的电容量大为下降;Si的质量分数大于0.1%时,电容量逐渐下降。

实验室及现场的试验证明,这种合金必须进行热处理,最好在510℃以下的温度热处理数小时,然后再进行淬火处理。

Al-Zn-Sn合金主要用于近海平台及船舶压水舱的保护,效果良好。

有关电力系统金属材料防腐与在线修复技术的文章

NB/T47018.1~47018.7—2011《承压设备用焊接材料订货技术条件》,是根据承压设备对焊接材料的要求,在国家标准基础上增加、修改或补充条款而成,也有一部分是重新编写的,适用范围包括锅炉、压力容器、气瓶和压力管道。焊接材料用于承压设备时,应遵从NB/T47018的标准。......

2023-06-23

埋弧焊焊丝有碳钢、低合金钢、特殊合金钢、不锈钢以及镍、铜合金等品种,焊丝的选用根据所焊金属的类别及对焊接接头性能的要求,并与适当的焊剂配合使用。目前我国关于埋弧焊焊丝和焊剂的国家标准有GB/T5293—1999《埋弧焊用碳钢焊丝和焊剂》、GB/T12470—2003《埋弧焊用低合金钢焊丝和焊剂》和GB/T17854—1999《埋弧焊用不锈钢焊丝和焊剂》。三个标准均将焊丝和焊剂放在同一个标准中进行组合编制。常用埋弧焊焊丝直径有2.5mm、3.2mm、4mm、5mm、6mm。......

2023-06-25

②直径为3.2mm和4.0mm焊条,偏心度不应大于5%。②在对合金结构钢或不锈钢等合金元素较高的材料焊接时,则应考虑材料的化学成分和其他方面的要求选用成分相似或性能上可满足材料要求的焊丝。3)为适应焊接不同厚度材料的要求,同一牌号的焊丝可加工成不同的直径。......

2023-08-22

一是测量VIPER22A的5~8脚和1脚的300V电压,二是检测VIPER22A的电压和对地电阻,三是检查副电源稳压控制电路中的U3、Q808和负载电路控制系统是否发生严重短路故障。表4-20氩弧焊用钢焊丝的化学成分图6-6 TCL液晶彩电ON37A开关由于各种不锈钢焊接用的氩弧焊丝当前尚未产生,故暂以气体不锈钢焊丝代替,但其化学成分含量应选择比母材稍高一些为宜。“TIG”表示钨极氩弧焊用的焊丝,“R”表示用来焊接珠光体耐热钢的焊丝,“31”表示化学成分等级。......

2023-06-24

对于采用外加电流使金属发生阳极极化并进入钝化状态,从而防止金属腐蚀的方法称为阳极保护。与阴极保护相比,阳极保护是一项很新的防腐蚀技术,对其研究也远不如阴极保护来得充分,实际应用也少得多。如石油、化工上常常使用的碳钢、不锈钢等结构材料在硫酸、磷酸、有机酸、液体肥料等介质中可以应用阳极保护。2)阳极保护不能保护气相部分。对于液相,要求介质必须与被保护金属连续接触,并要求液面尽量稳定。......

2023-06-23

ANSYS/LS-DNYA 软件应用于数值模拟较为广泛,以Lagrange 算法为主,兼有Euler、ALE 和SPH算法,选择合理的算法和定义合理的接触方式是模拟仿真的关键环节。文中数值选用Lagrange 算法来模拟双层药型罩形成毁伤元的成型过程,采用Truegrid 软件进行建模和网格划分,建立如图3 所示的三维有限元网格模型。图3三维有限元网格模型表1Johnson-Cook 材料模型主要参数表2Gruneisen 状态方程主要参数......

2023-06-23

钎焊材料主要包括经过热喷涂工艺后还需进行随后的扩散热处理的涂层材料。因此,钎焊接头的性能在相当程度上取决于钎料。6)考虑到钎料的经济性,应尽量少含和不含稀有金属和贵重金属。由于钎料Cr含量高,接头的高温强度和抗氧化性接近于BNi-1a钎料的焊接接头。13)200由于6%的W的加入使得钎料钎焊接头具有更好的持久强度。PN1钎料正处于低熔固溶体成分,具有良好的塑性。Pd36钎料中的铬是提高钎料氧化性,含有11%铬的钎料的熔点最低。......

2023-06-18

屋面保温材料应选择轻质、多孔、导热系数小的保温材料。根据保温材料的成品特点和施工工艺的不同,可将屋面保温材料分为散料式保温材料、现场浇筑式保温材料和板块式保温材料3种。泡沫混凝土是屋面现浇式保温中常采用的一种物美价廉的材料。⑥绿色环保材料。酚醛树脂泡沫防火性能良好,隔热效果比普通屋面高2~3倍,是国际上公认的建筑行业中最有发展前途的一种新型保温防火隔音材料。......

2023-10-10

相关推荐