为了获得既满足使用性能要求,质量又稳定的涂层,必须对影响涂层性能的关键因素进行优化设计,了解其影响规律,找到影响涂层质量稳定性的关键因素,并加以严格控制。因此,涂层制备工艺优化设计是涂层开发的必经阶段。表4-4 传统试验法与统计试验法的比较下面以筛分设计为例对涂层制备工艺的优化进行介绍,关于其他设计方法可参阅相关的参考文献。......

2023-06-18

合理设计防腐蚀涂层是保证腐蚀工程整体质量的关键,防腐蚀涂层的设计就是根据工程所要求的涂层使用寿命及所处的环境条件,选择正确的涂料品种,设计出合理的涂层系统。

1.涂层使用寿命的设定

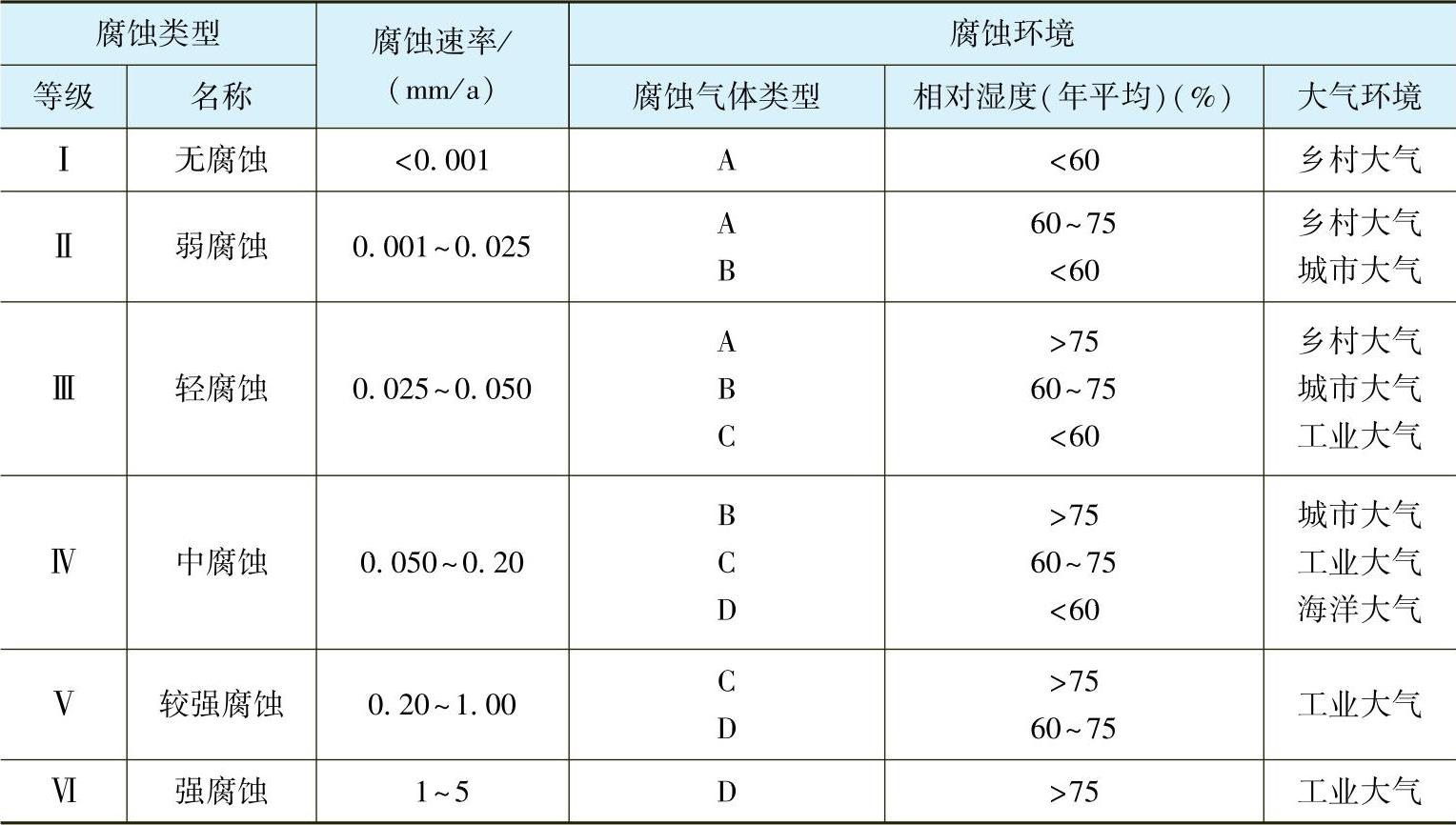

(1)腐蚀程度和腐蚀介质 涂层的使用寿命受使用环境条件的影响很大,对涂层的设计必须充分考虑使用环境的腐蚀程度和腐蚀介质,因此对其分类就显得很重要。我国的国家标准GB/T15957—1995就对普通碳钢在不同的大气环境下的腐蚀类型及其相对温度、空气中腐蚀性物质含量的对应关系做了规定,同时也是裸露碳钢在不同大气环境下腐蚀的等级划分,可作为在乡村大气、城市大气、工业大气(包括化工大气)和海洋环境下碳钢结构防腐蚀涂层设计的依据。表3-4和表3-5分别列出了大气环境腐蚀的分类和腐蚀性气体的分类。

表3-4 大气环境腐蚀的分类

注:在特殊场合与额外腐蚀负荷的作用下,应将腐蚀类型提高等级。机械负荷:风砂大的地区,因风携带颗粒(砂子等)使钢结构发生腐蚀的情况;或钢结构上用于(工或车辆)通行或有机械重负载并定期移动的表面。经常有吸潮性物质沉积于钢结构表面的情况。

表3-5 腐蚀性气体的分类

注:当大气中同时有多种腐蚀性气体时,腐蚀级别以最高的一种或几种为基准。

(2)防腐蚀涂层使用寿命的设定 涂层的使用寿命也称涂层的有效保护期限,一般是指使用到失去保护作用的期限。涂层的目标使用寿命主要根据涂装对象的工程造价、涂装工程量、使用期限、折旧期限、维修费用及剩余价值的比例来设计,要做科学的经济性评估。

对于大型结构或装置,因其造价高,更新换代的资产损失和对生产的影响大,要求涂层的使用寿命长,并允许多次维修及重涂。对于小型设施或易损耗的设备,一般按一次性使用设定涂层的使用寿命。

根据涂装对象的使用寿命、价值、维修难易,一般把在大气中使用涂层的使用寿命分为4档:短期,5年以下;中期,5~10年;长期,10~20年;超长期,20年以上。

2.涂料品种的选择

在涂层设计中,涂料的选择是最基础的工作。选择涂料主要根据涂装对象的腐蚀条件和设定的使用寿命来进行。

(1)环境条件 涂装对象在不同的环境下接触的化学介质、温度、湿度、光照和机械应力各不相同,腐蚀行为的发生和控制也有所不同,因此应根据涂料的特性选择与工程要求配套的涂料品种。

1)一般大气环境可按不同腐蚀等级选用外用耐久性好的品种,如醇酸、乙烯类、丙烯酸酯、环氧酯和脂肪族聚氨酯等;根据涂层的使用寿命,选用一般的防锈底漆。

2)海洋环境可选用防渗透性和耐盐性好的氯乙烯类、氯化橡胶以及脂肪族聚氨酯等涂料品种,底漆则应选用防锈性能优良的铅系或重铬酸盐类防锈漆或环氧富锌底漆和无机富锌底漆。

3)高温环境下可选用耐温性好的有机硅及其改性树脂类涂料。

4)地下的管道、钢结构和混凝土建筑物可选用抗渗透性和耐蚀性优良但成本较低的沥青类涂料,如煤焦沥青、石油沥青、环氧沥青及聚氨酯沥青等涂料品种。

(2)底材条件

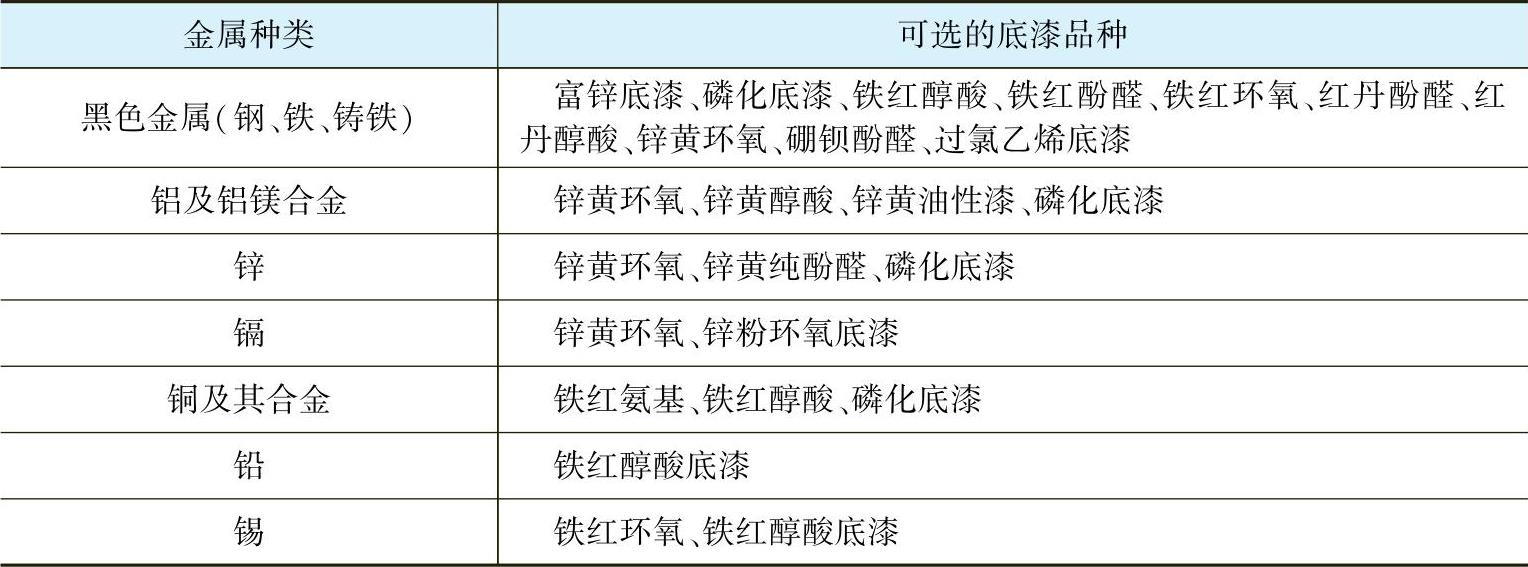

1)金属底材。涂层在不同的金属底材上的附着力是有所差异的。对一般的钢铁类黑色金属,环氧酯、聚氨酯、醇酯树脂和油性树脂类涂料都有良好的附着力,而乙烯类和硝基类涂料的附着力较差。对于铝、锌等有色金属,不宜采用铅系防锈底漆,以免加速腐蚀,而应使用铬酸盐系或铁红底漆。硝基、乙烯类和某些聚氨酯类涂料品种在铝材表面上的附着力不理想。表3-6列出了不同金属底材适用的底漆品种。

表3-6 不同金属底材适用的底漆品种

2)混凝土底材。混凝土为碱性材料,pH值在12~13,为多孔结构,干燥状态的孔隙率(体积)高达25%。混凝土表面容易“泛碱”,引起涂层起泡和剥落。另外,混凝土表层易发生龟裂,可引起涂层产生裂纹。因此选择混凝土防腐蚀涂料应注意如下三个方面:①涂料的渗透性,为了使涂料最大限度地渗透到混凝土孔隙中,发挥封闭和“铆固”作用,应选用低黏度、固化后粘结强度高的涂料,如无溶剂环氧树脂涂料、低分子量改性的乙烯基树脂涂料和氯化橡胶涂料等;②涂膜的耐碱性能,应选用耐碱性良好的涂膜,以适应碱性的混凝土表面;③柔韧性和延展性,柔韧性和延展性好的涂膜能够适应混凝土的膨胀和收缩,并能在混凝土出现细微裂纹时予以补偿。

3)施工条件。施工条件是指涂装工程属性(大小、规模等)、表面处理、施涂方法、施涂温度和干燥方式等。涂料选择时,应根据施工条件来确定所选用的涂料能否满足实际要求,这是涂料品种选择的重要因素之一。

3.涂层系统的设计

通常单一涂层无法满足实际的需要,因此表面涂层总是由多种涂层配套形成的一个涂层系统。防腐蚀涂层一般由底漆、中间漆和面漆组成,个别场合还需配以清漆。涂层系统的配套性是涂层设计的关键因素之一,决定了涂层的耐蚀性和使用寿命。

(1)底漆、中间漆和面漆的配套 一般采用不同类型的涂料来构成涂层的配套系统,即根据不同涂料的性能特点确定底、中、面漆,从而发挥各自的特长。如采用附着力好的涂料作底漆,采用防腐蚀性能好的涂料作为面漆,抗渗性和饱和度高的涂料作为中间涂层,从而形成性能良好的防腐蚀涂层。

(2)涂层的厚度 涂层的厚度与涂层的耐蚀性有直接关系,可以说涂层的厚度是决定涂层耐蚀性和使用寿命的重要指标。对同一涂层系统而言,涂层越厚,则其防腐蚀性能越好。对限定涂层厚度的涂装,则应选择防腐蚀性能好的涂料来组成涂层系统。对于不同的涂料类型,相同使用寿命所要求的涂层的最低厚度是不同的,有时差别很大,在涂层设计时应综合考虑。

(3)涂装的道数 目前在防腐蚀工程上采用的涂层,不论厚薄,大多为多层涂装,而很少采用单涂的。多年的实践经验表明,同一厚度的涂层,多道涂装的耐蚀性及力学性能均优于单涂或较少道数涂装的。这是由于涂料在涂装过程中不可避免地会产生缩孔、漏涂、厚薄不均等弊病,而在多道涂装过程中,可以弥补这些缺陷。另外,如果一次涂刷太厚,涂层不易干透以及溶剂滞留,影响涂层的耐蚀性。

(4)漆膜的层间附着力 漆膜的良好层间附着力是保证涂层整体性能的关键。如果层间附着力不好,在使用过程中会发生层间剥落,涂层的总厚度减小,耐蚀性降低。漆膜层间附着力的影响因素主要有:漆膜间的静电引力、成膜物质分子结构上的极性基团、层间氢键、膜与膜的胶粘作用等。因此在涂层系统设计时除考虑涂料品种的选择外,还要制订适当的涂装工艺,以保证得到预期效果的涂层,如采用“湿碰湿”或下层未干透时涂装下一道涂膜。

(5)涂层的颜色 涂层的最终颜色一般按工程要求来设计,而对于非面层涂料,由于是多层涂装,为了避免漏涂,保证涂层厚度均匀,每层涂料的颜色可稍有差别。

有关电力系统金属材料防腐与在线修复技术的文章

为了获得既满足使用性能要求,质量又稳定的涂层,必须对影响涂层性能的关键因素进行优化设计,了解其影响规律,找到影响涂层质量稳定性的关键因素,并加以严格控制。因此,涂层制备工艺优化设计是涂层开发的必经阶段。表4-4 传统试验法与统计试验法的比较下面以筛分设计为例对涂层制备工艺的优化进行介绍,关于其他设计方法可参阅相关的参考文献。......

2023-06-18

所有的热喷涂工艺,包括普通火焰喷涂、喷焊、电弧喷涂、HVOF、爆炸喷涂、等离子喷涂等均可获得具有特定性能的单层结构涂层。图4-1 涂层与零件结构的匹配设计a)不合理 b)可以选择 c)优先选择3.多层结构多层结构是指涂层层数达三层或三层以上的涂层结构,在实际应用中并不常用,只在特殊工况条件下才采用。......

2023-06-18

对于压气机末端高温区的可磨耗密封涂层,其性能要求如下:1)耐1000~1350℃高温氧化。采用复合陶瓷涂层材料,在基体表面上制备一层软质可磨耗密封涂层,达到提高整机效率、降低能耗、简化设计、延长使用寿命的目的。可磨耗密封涂层的特点是必须具有可磨耗性,同时必须满足耐高温、耐热振、高温化学稳定和高温强度高及与基体的结合强度足够等要求。可采用氧-乙炔火焰喷涂或等离子喷涂制备可磨耗密封涂层。......

2023-06-18

采用涂层技术在医用金属基材上制备HA涂层材料,可兼具金属优良的力学性能和羟基磷灰石良好的生物活性。其中,HA涂层后处理是提高结晶度的重要方式。采用真空退火处理可将HA涂层的结晶度从44%提高到68%,但当处理温度超过600℃时,会使涂层应变增大、裂纹增多、结合强度下降。但结晶度过高时,HA涂层的早期骨整合性能并不最佳。......

2023-06-18

涂层厚度的检测包括局部厚度的检测和平均厚度的检测。热喷涂涂层无损检测方法主要有磁性法、涡流法、测量法等,破坏性检测法主要有金相显微镜法。根据被测工件涂层有效面积的大小,采用不同测量点数进行。对于不同用途的涂层,可根据用户要求报告平均厚度、最小厚度或最大厚度。......

2023-06-18

LM3445的工作频率高、调光速度快,无闪烁、浅光出现,因此,对变压器的主要参数设计要求高。计算变压器二次绕组匝数计算变压器气隙2.方法二变压器的设计方法有多种,计算结果不尽相同,但要求误差不能太大,否则,不知哪种结果正确。......

2023-06-25

相关推荐