能够引起金属腐蚀的微生物主要是在自然界中参与硫、铁元素循环的菌类,包括好氧菌和厌氧菌。此外,一些产生粘液的细菌、真菌及某些藻类和原生动物,都可引起金属腐蚀。微生物腐蚀常给地下管线、海底电缆、工业注水系统等工业设施带来严重的危害。在电力行业中,有大量的设施全部或部分埋入土壤与海水中,因微生物引起的金属腐蚀是一个不容忽视的问题。......

2023-06-23

缝隙的产生,一方面是由于污物的堆积,如锈层、砂土、脏物、水草、死生物等;另一方面是由于结构上的原因,如铆接板、螺栓连接件、螺纹接头、非金属垫片等。几乎所有的金属都可能产生缝隙腐蚀,但以钝态的金属最容易;几乎所有的腐蚀介质都能引起金属缝隙腐蚀,但以充气含Cl-离子的中性水溶液中最易发生。

产生缝隙腐蚀的缝隙宽度,应足以使溶液进入缝隙,但又使内部介质处于滞流状态。实验证明,缝隙宽度在0.025~0.1mm最佳,缝隙太大使物质迁移发生困难,缝隙太小又使溶液无法渗入。一般认为,缝隙宽度大于0.3mm时,不再发生缝隙腐蚀。

1.缝隙腐蚀与小孔腐蚀的区别

缝隙腐蚀与小孔腐蚀有许多相似之处,特别是两者生长机理是一致的,都具有自催化性质的闭塞电池作用。但两者的形成过程不同,缝隙腐蚀起因于氧浓差作用,在腐蚀前就已经存在缝隙,而孔蚀一般是由钝态的局部破坏引起的。缝隙腐蚀发生与发展的电位区域也要比孔蚀宽,如在击破电位φb和再钝化电位φpp之间,只能使已有的蚀孔长大而不能产生新的蚀孔,但在此电位区间内缝隙腐蚀却既可以发生也可以生长。而且,缝隙腐蚀生长的临界电位也比孔蚀生长的临界电位更低。如06Cr17Ni12Mo2钢在70℃的0.5mol/LNaCl溶液中,缝隙腐蚀的生长临界电位为-0.36V(SCE),而孔蚀的生长临界电位为-0.25V(SCE)。因此,缝隙腐蚀要比孔蚀容易发生而且不容易停止生长。

2.碳钢的缝隙腐蚀机理

碳钢的缝隙腐蚀开始是在缝隙内外形成供氧差异腐蚀电池,因为具有大阴极小阳极的特点,因此缝隙内金属离子大量溶解;造成金属阳离子的正电荷过剩,促使缝外溶液中Cl-离子借电泳作用迁移入缝内,以保持电荷平衡;随着金属离子的水解,生成没有保护性的Fe(OH)2和H+离子,使pH值从8下降到3左右。H+离子和高浓度的Cl-离子(比基体溶液中的Cl-离子含量高3~10倍)加速了金属的阳极溶解。这样又使更多的Cl-离子电泳进来,因而形成一个自催化过程,使缝隙腐蚀不断加速进行下去。缝隙溶液的酸化,使Fe的电位下降到-0.5~-0.4V,而缝隙外作为闭塞电池的阴极,表面生成Fe2O3膜,其电位为0.2V,其上会发生氧去极化反应。

3.不锈钢的缝隙腐蚀机理

缝隙腐蚀是不锈钢的主要腐蚀形式之一,根据不锈钢的钝化性能及介质的氧化还原性,可分为两种形式的缝隙腐蚀。

(1)活化型缝隙腐蚀(钝态的还原性破坏) 在不锈钢表面上由于各种原因形成的缝隙内,溶液的组成物质和溶解氧的扩散迁移非常困难,所以缝隙内的不锈钢表面为了维持其钝态溶解电流,能很快地消耗掉缝隙内溶液中所含的溶解氧而得不到补充。当缝隙内溶液中的溶解氧降到零时,缝隙内不锈钢表面的钝化膜开始还原性溶解,这种溶解(溶解电流约为0.1μA/cm2)产生大量的金属离子,通过水解使缝隙内溶液的pH值急速降低,pH值降低可使φF上升(φF=0.58-0.059pH),当pH值降低到此不锈钢在浓缩液中的去钝化pH值时(即腐蚀电位φe<φF时),缝内不锈钢表面的钝化膜就发生全面的还原性破坏,缝隙腐蚀开始。此时构成由缝隙内表面活化区与缝隙外表面钝化区组成的活化-钝化宏观电池。实验证明,缝隙内外之间的电位差高达600mV,此电位差是缝隙腐蚀的推动力。

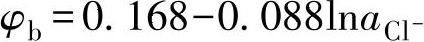

(2)孔蚀型缝隙腐蚀(钝态的氧化性破坏) 此类缝隙腐蚀起源于孔蚀。不锈钢孔蚀的发生机理如上一节所述。缝内溶液中Cl-离子的大量浓缩使孔蚀电位降低,如对18-8不锈钢:

在腐蚀电位φc>φb时,缝内金属表面钝化膜发生氧化性破坏,产生由孔蚀引起的缝隙腐蚀,称为氧化型或孔蚀型缝隙腐蚀,孔蚀型缝隙腐蚀的发生取决于临界Cl-离子浓度。

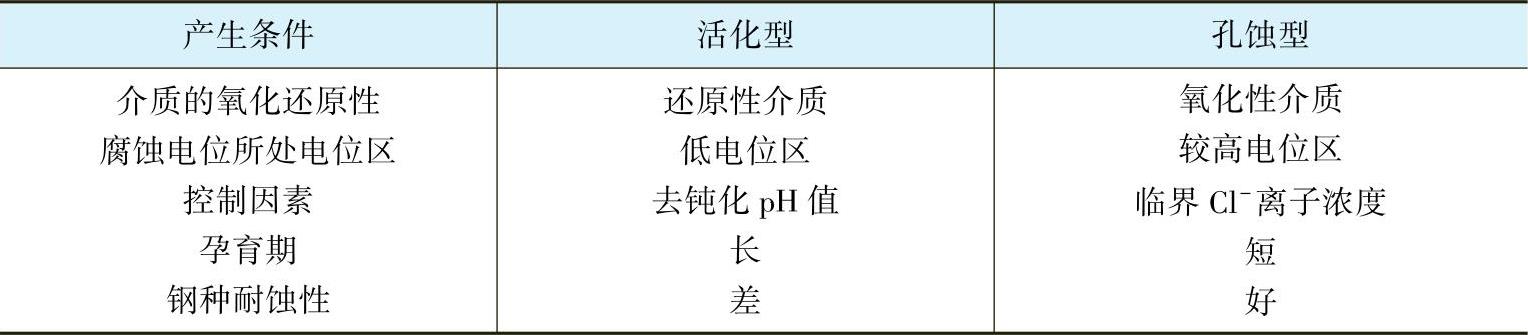

表2-10列出了活化型和孔蚀型缝隙腐蚀产生条件的比较。

表2-10 活化型和孔蚀型缝隙腐蚀产生条件的比较

4.缝隙腐蚀的防止

1)在结构设计中满足能避免形成缝隙和造成表面沉积的几何条件。如采用焊接代替铆接或螺栓连接;容器设计中避免死角或尖角;采用非吸收性或聚四氟乙烯作垫圈材料等。

2)采用电化学保护来防止缝隙腐蚀。如把不锈钢极化到低于φpp、高于φF的电位区内,这样可以既不产生孔蚀,也不产生缝隙腐蚀。考虑到不锈钢在中性溶液中的φF较析氢电位φH低些,为了不发生析氢反应,极化保护电位取在φpp~φH之间为宜。

3)选用耐缝隙腐蚀的材料。如含Mo不锈钢有较好的耐缝隙腐蚀性能;用Ti稳定化的不锈钢比用Nb稳定化的不锈钢更耐缝隙腐蚀;含Pd、Pt、Mo、Ni的钛合金可增加其耐缝隙腐蚀性能。

4)应用缓蚀剂。用磷酸盐、铬酸盐、亚硝酸盐的混合物,对钢、黄铜、锌结构是有效的,也可以在结合面上涂加有缓蚀剂的油漆进行保护。

5)应及时清理金属表面的非金属沉积物。沉积物腐蚀是缝隙腐蚀的一种形式,会对许多金属构件造成严重危害。及时清理非金属沉积物,可以有效地预防缝隙腐蚀的发生、发展。

5.丝状腐蚀

丝状腐蚀是缝隙腐蚀的一种特殊形式,经常发生在表面有瓷漆、清漆、锡、金、银、磷酸盐等涂层的钢、镁、铝的表面上,特别是暴露在空气中的罐头外壳上,经常可以看到这些红棕色的腐蚀丝纹。

丝状腐蚀影响外观,对金属的损坏并不大。在透明的表面膜下,细丝由一个活性的头部和一个红棕色的腐蚀产物的尾巴构成。细丝的宽度约为1mm或更小,腐蚀只发生在头部。活性头部的蓝绿色是Fe2+离子的特征颜色,非活性的红棕色尾部是由于存在Fe2O3或它的水合物。

腐蚀丝纹的生长过程是很有趣的,它从边棱处开始直线前进,遇到另一细丝时会发生反射,最后在容器壁或开口处消失。

决定丝状腐蚀的主要环境因素是相对湿度,一般发生在相对湿度为65%~90%,低于65%时,不发生丝状腐蚀,高于90%时,主要表现为鼓泡。

丝状腐蚀外观像虫子,互相的作用又很异常,最初以为是微生物活动,可是加入毒剂后细丝仍然生长,因此不是生物引起的。

丝状腐蚀的细丝头部是缝隙区,溶解出高浓度的Fe2+,因此呈蓝绿色,尾部由于扩散进来的氧而氧化为Fe(OH)3等,所以是红棕色的。丝状腐蚀就像是自动延伸的缝隙腐蚀。

防止丝状腐蚀的方法主要有:①贮存在低温的环境中;②采用脆性涂膜,膜在生长的头部破裂,这时O2进入头部,消除了氧浓差,使腐蚀停止;③用透水率很低的膜,使金属与腐蚀介质完全隔离。

有关电力系统金属材料防腐与在线修复技术的文章

能够引起金属腐蚀的微生物主要是在自然界中参与硫、铁元素循环的菌类,包括好氧菌和厌氧菌。此外,一些产生粘液的细菌、真菌及某些藻类和原生动物,都可引起金属腐蚀。微生物腐蚀常给地下管线、海底电缆、工业注水系统等工业设施带来严重的危害。在电力行业中,有大量的设施全部或部分埋入土壤与海水中,因微生物引起的金属腐蚀是一个不容忽视的问题。......

2023-06-23

六、孩子为何爱吃手指几乎所有的孩子都有吃手指的经历,他们有事没事就把手指甚至整个拳头放到嘴里吮吸。3个月前的宝宝为了满足吸吮要求,尤其是饥饿要吃奶时,常会把手指当作乳头放到嘴里吸吮。这样的宝宝,可以说已经养成了“吃”手指的坏毛病。缺锌会引起异食现象,也会造成孩子吃手的现象。不停唠叨、笑话或者威胁孩子再吃手指就要怎样等等,都不是正确的做法,这样做的结果会让孩子更想嘬手。......

2023-08-08

图5-1 焊接裂纹位置对于中、高碳钢、低合金钢等易淬火的材料焊接时,最易在热影响区产生这几种裂纹。焊道下裂纹的产生原因 由材料的碳当量高、焊接热影响区淬硬、焊缝金属中封闭着多量的氢所致。焊趾裂纹的产生原因 焊道在冷却凝固过程中受到焊道下面有缺陷地方的大的应力作用,再加上这时母材正在硬化不易变形便产生焊趾裂纹。......

2023-06-28

下面分别说明接地网各部位的腐蚀机理。阴阳极相距仅数毫米或数微米的,一般称为微电池腐蚀。当腐蚀电池达几十厘米的、数米的、乃至几千米时,这种大阳极和阴极就构成宏电池腐蚀,它是接地网主干线腐蚀的主要形式,其结果导致接地网导体形成穿孔和严重局部锈蚀,而且腐蚀速度较高。显然,污秽地区的应力腐蚀较清洁区更为严重。引起电缆沟接地体电化学腐蚀的必备条件为接地体表面有水珠或水膜,发生电化学腐蚀的湿度约为65%以上。......

2023-06-27

图3-1 灰铸铁焊接接头的组织变化奥氏体区 该区位于固相线与共析温度上限之间。2)灰铸铁焊后难于进行机械加工。总之,铸铁焊接接头容易产生裂纹的原因主要有铸铁强度低、铸铁的塑性极差、焊件受热不均匀和焊接应力大等。......

2023-06-15

镍在大气中的腐蚀速率与暴露时间和室外SO2的平均浓度有线性关系。这层膜是良好的绝缘体,并有良好的抗大气腐蚀能力。与其他金属不同,在H2S存在时,也不能确定有NiS产生,大气中的HCl和CH3C1也是相对惰性的。镍与其他金属相比,耐大气腐蚀性好,而且其腐蚀过程也比较简单。悬浮颗粒、降水等物质中的SO2、SO42-是镍在大气腐蚀中的重要因素。......

2023-06-22

产生石墨漂浮的基本原因是存在碳当量过高的过共晶化学成分。小型曲轴砂型铸造中,当碳当量达到4.7%~4.8%以上时,较易出现石墨漂浮。石墨漂浮程度与球化剂种类有关。在不产生石墨漂浮的前提下,选用较高的碳当量,对防止产生内部缩松缺陷有良好的作用。......

2023-07-02

相关推荐