局部腐蚀即腐蚀作用仅局限在一定的区域内进行,这类腐蚀通常危险性大。局部腐蚀电池的特征是阴阳极部位是分离的。大多数局部腐蚀是电化学腐蚀,有些局部腐蚀是电化学因素和机械因素共同造成的。最常见的局部腐蚀大致可归纳为三种类型。孔蚀 孔蚀又称为点蚀,是一种高度局部的腐蚀形态。这种腐蚀在低于100℃时,随温度升高而加剧。应力腐蚀破裂能在常用的设计应力范围内发生,因此后果严重。......

2023-06-30

小孔腐蚀也称为孔蚀或点蚀,是指金属表面基本不发生腐蚀或腐蚀很轻微,但局部地方出现腐蚀小孔并向深处发展的腐蚀现象。孔蚀一般是易钝化的金属(如Al、不锈钢)或镀有阴极性镀层的金属(如镀锌铁),在介质中存在Cl-、Br-、I-等活性阴离子或Cu2+、Fe3+、Hg2+等高价金属离子时,只要腐蚀电位比孔蚀电位正,就会发生孔蚀。而一些含氧阴离子如NO-3、OH-、SO24-等,对孔蚀有延缓、抑制作用。

孔蚀是一种隐蔽性极强、破坏性极大的腐蚀形式,由于难于预估及检测,往往造成金属腐蚀穿孔,引起容器、管道设施遭破坏,甚至诱发其他局部腐蚀形式,导致突发的灾难性事故。孔蚀也是一种常见的局部腐蚀,溶液、土壤及潮湿的空气都是发生孔蚀的环境条件。

孔蚀的发生过程有三个阶段:①蚀孔的形核;②蚀孔的成长;③再钝化。但第三阶段经常是不存在的,当出现第三阶段时,蚀孔就停止生长了。

1.孔蚀电位

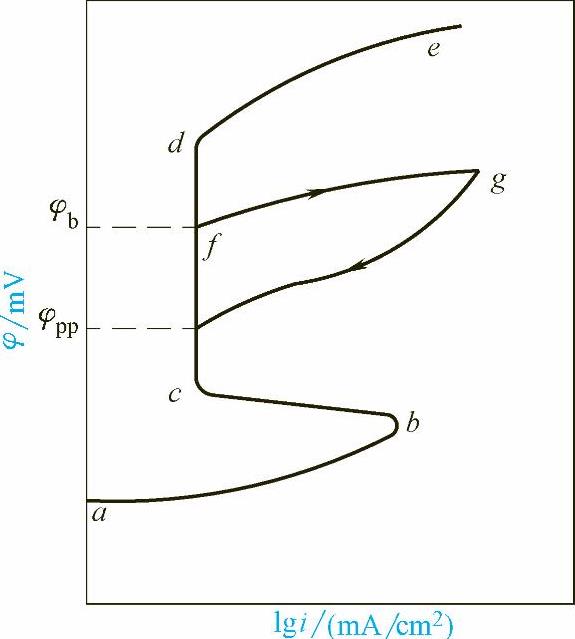

如果在不含Cl-离子的电解中用恒电位法测定钝性金属的阳极极化曲线,可得abcde曲线,如图2-7所示。

图2-7 孔蚀电位的极化曲线示意图

添加Cl-离子的同种电解液中在相同条件下测定阳极极化曲线,则得abcfg曲线。对这两条曲线进行比较,电解液中含有Cl-离子后,极化曲线上a处的自然腐蚀电流减小,b处和cd处的电流增加,但增减量都比较小,所以在示意图上省略了。从极化曲线图上发现,当电解液中含有Cl-离子后,阳极极化到钝化区的某一电位(图2-8上的f点)后,电流会急剧增加,试片上也开始出现蚀孔,使孔蚀开始发生的极限电位称为孔蚀电位,它是对应于钝化膜开始破裂时的电位,故也称击破电位φb。所以孔蚀电位的高低反映了钝化膜被击穿的难易程度。

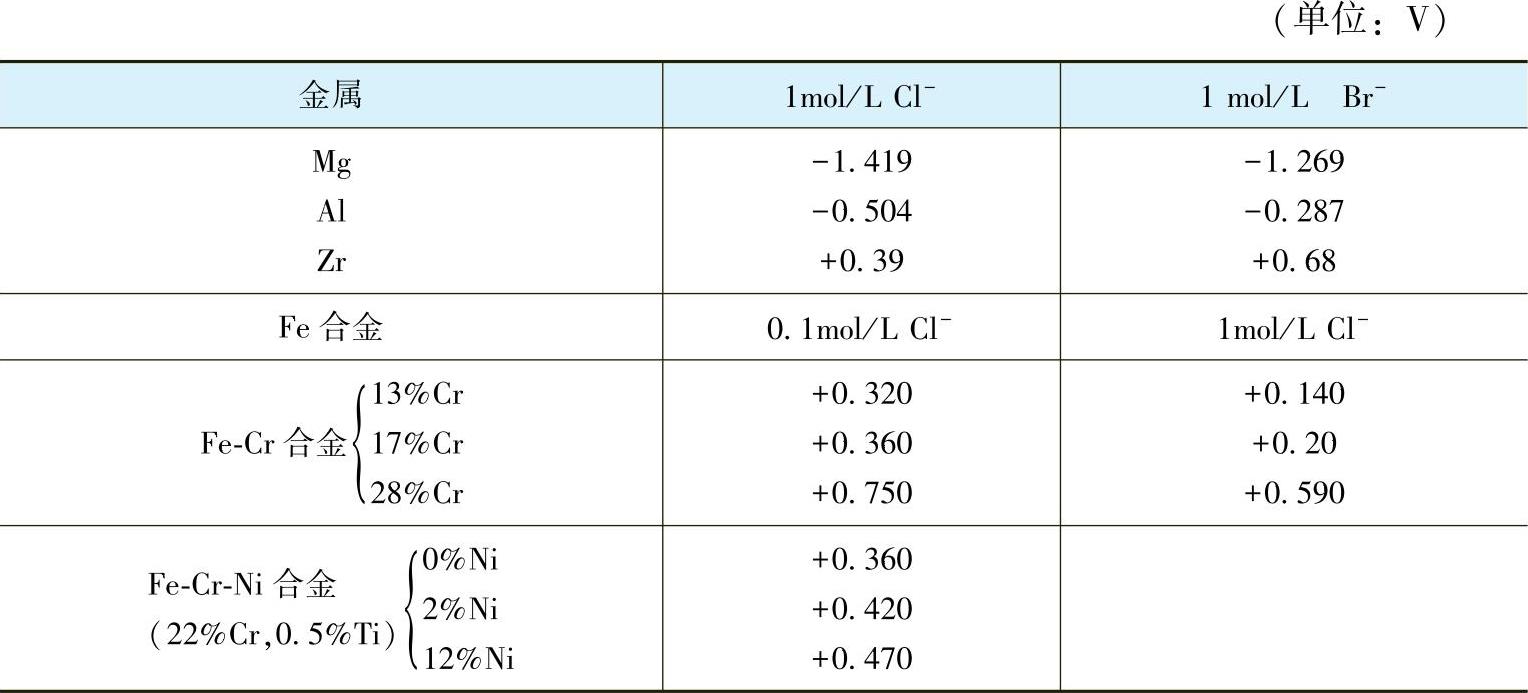

孔蚀电位因金属或合金种类而不同,也因卤素离子的种类或浓度而不同。由表2-8可知,在同浓度的卤素离子中,φb按Cl-、Br-、I-的顺序变正;在同种卤素时,浓度越稀,孔蚀电位越正。

表2-8 各种金属或合金在氯化物、溴化物水溶液中的孔蚀电位(SHE)

φb与Cl-离子活度aCl之间存在着如下关系:

18-8不锈钢:(NaCl0.01~1.0mol/L)

φb=-0.088lgaCl-+0.168 (2-19)

Al:(NaCl0.01~4.0mol/L)

φb=-0.124lgaCl--0.504

当图2-7上沿fg线继续极化到电流密度达到预定的数值(如1mA/cm2)后,电位回扫,在电流密度又回到钝态电流密度时所对应的电位,称为再钝化电位(φpp)。因此极化曲线图上形成三个区域,当金属或合金的电位落在低于φpp的钝化区时,金属或合金处于孔蚀停止区;当φ>φb时,孔蚀能很快地形成和发展,称为孔蚀区;当电位处于φpp和φb之间时,已经形成的蚀孔可以继续生长,但不再形成新的腐蚀孔。φb的数值与扫描速度及诱导期的长短有关,φpp的数值与反向扫描开始的电流和扫描速度有关。

2.不锈钢的孔蚀

孔蚀是不锈钢常见的局部腐蚀类型,破坏事例仅次于应力腐蚀破裂,并与缝隙腐蚀和应力腐蚀的发生有着密切的关系。

(1)蚀坑的形成 易钝化金属的钝化膜在溶液中总是处于不断溶解和再形成的动态平衡状态。但是,如果溶液中含有Cl-离子等活性离子,就会破坏这种平衡,在金属表面形成一些直径为20~30μm的小蚀坑,这些小蚀坑按理可在金属表面的任何地点形成,但如金属表面上存在硫化物夹杂、晶界碳化物或其他缺陷时,则小蚀坑将优先在这些地方形成。

蚀坑的形成有两个条件:

1)从材料上来说,蚀坑发生在钝化膜较弱或不完整区,即与金属表面的均匀性有关,与非金属夹杂物的分布和组成以及金属组织的不均一性有关。晶界上造成的贫铬或偏析,能使孔蚀首先在晶界上产生。硫化物夹杂也是蚀坑形成的敏感点,腐蚀孔或者在分散的硫化物质点上成核,或者在包围氧化物夹杂物的硫化物外壳上成核,金属的氧化物夹杂物上却不形成孔蚀核。MnS和FeS经常构成金属氧化物质点上的外壳,一旦这些外壳溶解,就会形成腐蚀原电池,于是在该处发生孔蚀。此外,氧化膜表面的划伤或破裂处也可能成为产生孔蚀的敏感点。

2)从电解质来说,必须含有Cl-离子等侵蚀性离子,它们通过离子交换作用、竞争吸附作用,或形成可溶性表面络合物等作用,促使钝化膜的破坏和腐蚀点的形核。在表面膜破坏后,环境中的氧等氧化剂可使钝化膜修补而再生,只有当存在着Cl-离子等侵蚀性离子时,由于它的解胶作用使保护膜难以再生,因而发展为孔蚀。所以卤素离子必须大于一定的临界浓度才能引起孔蚀,如在1mol/L的H2SO4中,只有在[Cl-]>3×10-4mol/L的情况下,Fe上才会发生孔蚀,所以此浓度就是临界浓度。

(2)孕育期 形成最初几个小孔所需的时间称为诱导时间或孕育期。对于孕育期,不同的学者根据自己的实验结果得出了不同的研究结论。

Engell认为诱导时间τ的倒数与Cl-离子浓度呈线性关系;Stolica则认为不锈钢的诱导时间随电位的增加而减小;Hoar提出1/τ近似于孔蚀的诱发速度,它与Cl-离子浓度的1/n次幂成正比,这里的n是在2.5~4.5之间。Seys等提出蚀孔发生过程也是一个自催化过程,这个过程开始于Cl-离子吸附在金属的某些敏感点上,使这些点的溶解速度大于金属的其余部分,在这些点上阳极电流的增加又使更多的Cl-离子向该处迁移,这就使这些表面区域的阳极溶解速度进一步升高。溶解下来的金属离子的水解又使这些敏感点附近的溶液局部酸化和生成沉淀,于是在敏感点局部地区形成了局部酸化、Cl-离子浓度升高以及可能有较大的电阻电压降三者并存的条件,当这些条件发展到一定的严重程度时,钝化膜局部破坏,于是产生腐蚀小孔,这一过程的时间就是孕育期。

有的学者认为Cl-离子能在不锈钢膜表面的局部区域浓集而形成氯化物核,当氯化物核与膜的作用足以使膜完全“穿透”,且浓集的Cl-离子浓度足以阻滞再钝化而维持表面活性时,孔蚀的诱发过程就能进行,此时所需的时间就是孕育期。该状态下的氯化物核称为临界核,临界核形成所需要的氯离子浓度、温度和电位是孔蚀诱发的临界条件。如工业纯钛在NaBr溶液中,孔蚀发生前,Br-离子在TiO2膜上局部区域吸附并富集,形成以TiBr4为主的Br核,Br核成长为临界核时核中Br-离子的临界表面浓度为25%~35%(质量分数),此值不受溶液温度和浓度的影响。

(3)蚀点的发展 一旦蚀孔形成后,由于大阴极小阳极的作用,形成活化-钝化腐蚀电池,孔内金属快速溶解;由于阳极小孔中金属的快速溶解,孔内金属离子浓度大增,金属离子发生水解,使孔内溶液的pH值下降,孔内的pH值甚至可以下降到零,孔内外的pH值之差可达8;由于孔内的阳极过程,溶液中的正离子数增多,孔外的氯离子向孔内扩散,使孔内Cl-离子浓度增加,在人造小孔试验中,孔外Cl-离子浓度为0.5mol/L时,孔内可达6mol/L以上,最高可达12mol/L;小孔内氧扩散进来困难,而且浓溶液中氧的溶解度又小,所以孔内氧浓度很低;阴、阳极反应产物经常在孔口上形成腐蚀产物,由于腐蚀产物的阻塞,使孔内外的条件差别更大。结果,孔内成为高Cl-离子浓度区、低pH值的酸性区、高度贫氧区,这就是闭塞电池的自催化理论。自催化的结果,促使了孔内加速腐蚀,因此腐蚀不断向孔的深处发展,直至穿孔。

蚀孔内的强酸性环境使孔壁处于活化状态,成为阳极;而蚀孔外的金属表面仍处于钝态,成为阴极,形成了大阴极小阳极的活化-钝化电池。这种活化-钝化电池的电动势可达100~200mV,是孔蚀发展的推动力,使孔蚀也迅速发展。

(4)影响不锈钢孔蚀的因素

1)腐蚀介质的影响。不锈钢的孔蚀发生在特定的腐蚀介质中,如含有Cl-、Br-、I-、SCN-、ClO4-离子等。其中Cl-离子的存在经常是发生不锈钢孔蚀的主要原因,这不仅是因为Cl-离子特别有害,也因为它在自然界中广泛分布。

卤素离子浓度与孔蚀(击破电位)之间的关系为

φb=a+blg[x-] (2-20)

如10Cr17不锈钢:

φb=0.020-0.084lg[Cl-] (2-21)

φb′=0.130-0.098lg[Br-] (2-22)

φ″b=0.265-0.265lg[I-] (2-23)

如12Cr18Ni9不锈钢:

φb=0.247-0.115lg[Cl-] (2-24)

φb′=0.294-0.126lg[Br-] (2-25)

孔蚀电位越正,发生孔蚀越困难,因此孔蚀程度为Cl->Br->I-。

但有些阴离子如NO-3、SO24-、OH-、CO23-离子等,当它们与氯离子等活性离子在溶液中共存时,能使发生孔蚀的氯离子的临界浓度升高,因此对孔蚀起缓蚀作用。这些阴离子的作用是:①使孔蚀电位正移;②使孔蚀孕育期延长;③使孔蚀数减小。在恒定条件下,对18-8不锈钢起缓蚀作用的阴离子的添加浓度( )对溶液中发生孔蚀所需的氯离子的临界浓度的影响为

)对溶液中发生孔蚀所需的氯离子的临界浓度的影响为

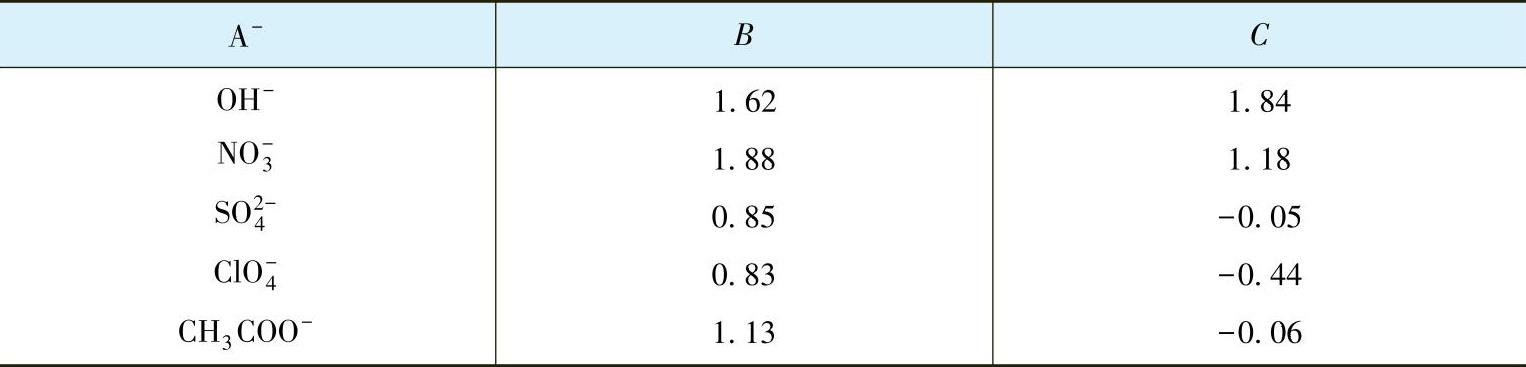

不同阴离子的B、C值见表2-9。

表2-9 式(2-26)中的常数

溶液的pH值对不锈钢的孔蚀也有影响。溶液pH值的增加可使孔蚀难以发生,因为碱性溶液有利于钝化膜的生成与修补。如18-8不锈钢在含有1%Na2CO3的3%NaOH溶液中,放置2~5年都不会发生孔蚀。一般来说,不锈钢在pH<3的4%NaCl溶液中只发生全面腐蚀,若pH>3时则发生孔蚀,当在此溶液中加入0.8%NaOH后,又可使孔蚀完全消失,因此,孔蚀经常发生在接近中性的介质中。

2)不锈钢中合金元素的影响 增加不锈钢耐孔蚀能力最有效的元素是Cr、Mo和N。

①Cr的影响。Cr是钝化膜的主要组成元素,含Cr量需在10%以上才能显现出耐孔蚀性。在50℃、50g/LFeCl3+0.05mol/LHCl溶液中,Fe-Ni-Cr-N合金中的Cr质量分数在25%以上时,孔蚀失重显著减少,但当含Cr质量分数高于30%时,由于生成了δ铁素体的双相钢,耐孔蚀性能反而不好。

②Mo的影响。Mo的质量分数只要在2%以上,耐孔蚀性能就非常显著。根据俄歇电子能谱分析,钝化膜组成中只有Fe和Cr,Cr是构成钝化膜的主要元素,Mo未在膜中富集。所以添加的Mo不是在钝化膜中起作用。它是先以MoO24-离子的形式溶解在溶液中,在Cl-离子存在的环境中膜破裂后裸露出活性金属表面,此MoO24-离子就吸附在活性金属表面上,从而抑制了活性金属的溶解,使裸露的活性金属表面重新钝化,钝化膜得到修补。

③N的影响。N是强化和稳定奥氏体的元素。添加N的合金强度要比添加Ni的合金强度高大约30倍。在25Cr-Ni-Mo合金中添加0.3%~0.4%的N,在50℃、50g/LFeCl3+0.05mol/LHCl或25℃、10%HCl等介质中就不会发生孔蚀。N提高耐孔蚀性的原因是,在孔蚀发生初期,N在蚀孔内形成NH4+离子,因而消耗了腐蚀产生的H+离子,抑制了孔内pH值的下降。实验测定了试验溶液中存在的NH4+离子量,发现合金中含N量越高,生成的NH4+离子量确实越多。不过也有人认为N对提高耐孔蚀性的效果不大。

3.碳钢的孔蚀

碳钢不像不锈钢那样能生成致密的钝化膜,碳钢表面上氧化皮的疏松或不连续性可使碳钢在含氧的水中产生孔蚀,碳钢表面上夹杂的硫化物也是孔蚀的起源。

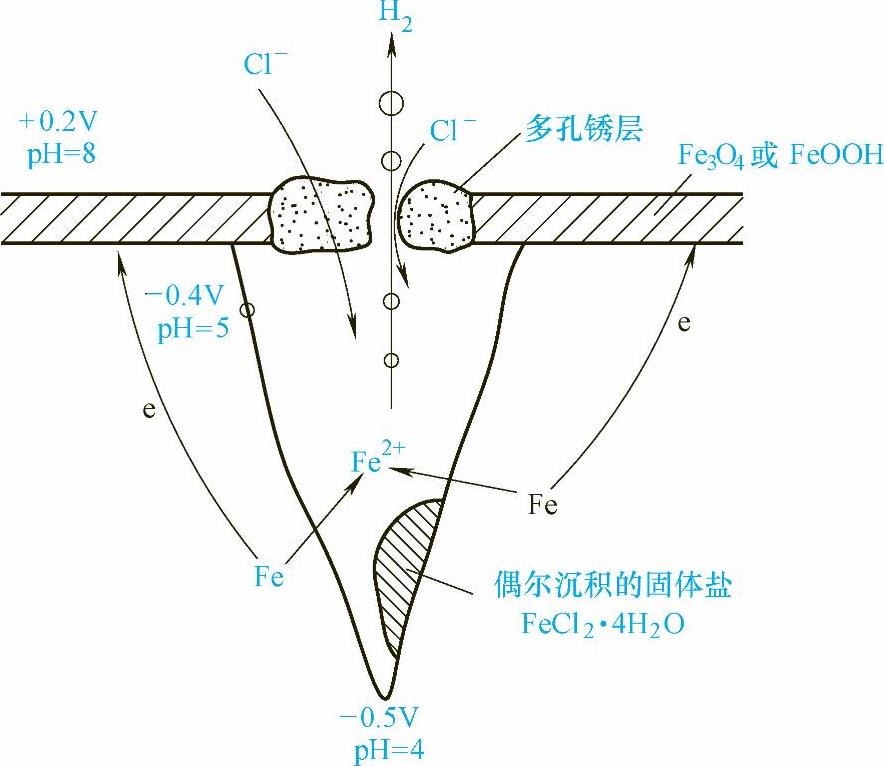

碳钢孔蚀的特征是生成半球形结瘤状的腐蚀产物壳膜,它盖在蚀坑口上,阻止溶液中的溶解氧向蚀坑内部扩散,因而形成闭塞电池腐蚀,如图2-8所示。

图2-8 碳钢的孔蚀模型

当蚀坑形成后,在蚀坑内部是贫氧区,主要发生阳极溶解反应,因此蚀坑内溶液中有高浓度的Fe2+离子和扩散进入的Cl-离子,由于金属离子水解使pH值不断下降(可从8下降到4),蚀坑内的电极电位也逐渐下降(可从0.2V下降到-0.5V),并有饱和的FeCl2·4H2O和Fe3O4结晶沉淀在坑内金属上或分散在溶液中。在蚀坑内部的阴极过程是析氢反应,因此偶尔有H2从蚀孔表面的多孔锈层中冲出。

蚀坑外部是钝化的阴极表面,电极电位约为0.2V,主要发生氧去极化反应。电子通过金属基体从蚀孔底部的阳极区转移到广大的阴极表面,因此蚀坑内外构成了差异充气电池、闭塞电池及活化-钝化电池,它们的形成加速了孔蚀的进展。

4.铝的孔蚀

Al经常使用在钝态稳定的中性水中,此时全面腐蚀很小,但会发生钝态下的局部腐蚀——孔蚀。

Al上孔蚀的第一个条件是表面生成一层1~5nm的阻挡膜,抑制了金属的全面腐蚀并能保持Al表面的金属光泽。Al上发生孔蚀的第二个条件是存在着能局部破坏上述钝态的阴离子,例如Cl-离子,但仅仅是上面两个条件还不能发生孔蚀,还必须有氧化剂存在。氧化剂在阴极的去极化反应使Al的电极电位升高,去极化反应的电流也是孔蚀发生的必要条件。在自然水中这类氧化剂主要有溶解氧、氯气或过氧化物等。

孔蚀一般发生在Al稳定钝化的pH范围内,即在pH值为4~8时最易发生。但pH值在3~5时也能发生孔蚀,此时虽然认为Al已发生活性溶解,但实际上是膜的生成和溶解同时并存。在pH>9时发生激烈的全面腐蚀,因而不再发生孔蚀。

Al的纯度越高越难孔蚀。含Fe的铝最易引起孔蚀,其他很多重金属也易使Al的耐孔蚀性变坏。但含Mg、Zn、Mn时,因为固溶度大或者析出相成为阳极等原因,不影响Al的耐孔蚀性。

Al表面一旦形成蚀孔后,蚀孔与钝化的金属表面构成小阳极大阴极活化-钝化腐蚀电池,使孔内金属快速溶解,金属离子的水解使孔内酸性增加,并使致钝电位升高;Cl-离子向孔内迁移而富集,使击破电位φb负移,同时,溶液的电导率也增大;在蚀坑形成了一层多孔的Al(OH)3隔膜,阻碍了扩散和对流,由于孔内O2的供应困难,进一步阻碍了孔内金属的重新钝化,因此蚀孔内一直处于活性的阳极溶解状态。蚀坑周围却因此得到阴极保护,Cu等重金属离子的沉积进一步提高了阴极的有效性,阴极反应中生成的OH-离子也有利于表面钝化,溶液中存在的Ca(HCO3)2在阴极表面上沉淀为CaCO3,使保护膜更加致密,因此蚀孔不断向深部发展。

5.铜的孔蚀

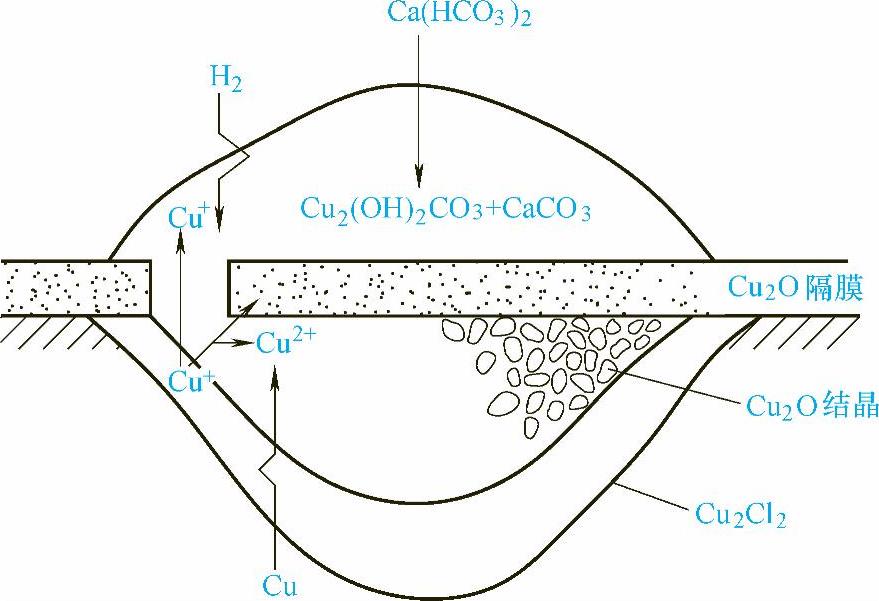

铜在硬水中容易发生孔蚀,孔蚀后蚀孔内侧被固体Cu2Cl2所覆盖,而横跨蚀坑口有一层带孔隙的Cu2O隔膜,在隔膜下面是由Cu2Cl2水解生成的坚实的Cu2O粗晶。在蚀坑上方,Cu2O隔膜上盖着一个半球形的、含有不溶性碱式碳酸铜和氯化铜的CaCO3丘,如图2-9所示。

解释Cu的孔蚀可采用电子导电隔膜理论。它不像不锈钢等钝态金属有大阴极、小阳极的特征,Cu孔蚀的阴阳极反应发生在多孔的Cu2O隔膜两边,在隔膜下的孔内发生阳极反应,在蚀坑内产生的Cu2Cl2通过阳极过程氧化成Cu2+离子,此Cu2+离子中的一部分与基体Cu发生歧化反应又变成Cu+离子:

Cu2++Cu→2Cu+

以上反应使蚀坑内的Cu受到腐蚀,在隔膜的外表面上发生阴极反应,主要是氧去极化反应。由Cu2O隔膜的细孔中扩散出来的Cu2+离子,或者由隔膜扩散出来的Cu+离子同水中的溶解氧反应而生成的Cu2+离子,再者阴极反应生成的OH-及硬水中的Ca(HCO3)2等生成Cu2(OH)2CO3和CaCO3的壳层。

图2-9 Cu在硬水中的孔蚀模型

6.孔蚀的防止

为了防止孔蚀的发生可以采取以下措施:

1)选用耐孔蚀的材料,如高铬含钼含氮的不锈钢等。在确定的材料和环境中,可用恒电位极化法求得孔蚀电位φb,如果环境条件不变,一般可选用φb值高的材料。

不锈钢耐孔蚀能力的大小与合金元素的含量有密切的关系。下面列出了不锈钢耐蚀性和孔蚀电位φb增大的次序,以供选用。

12Cr13<lOCr17<06Cr18NilOTi<12Cr21Ni5Ti<Cr27[1]C

(+0.275V)(+0.375V)(+0.555V)(+0.600V +0.77V)

<Cr18Ni12o02Ti<Cr18Ni12o03Ti

(+0 882V)(+1.275V)

2)采用阴极保护技术,可外加电流极化使设备电位处于比孔蚀电位更低的钝化区内,就能达到阴极保护的效果,但对正在生长的蚀孔要使它再钝化而停止生长所需的电位(保护电位)要比φb更低;也可采用Zn、Al等牺牲阳极保护。

3)改善介质条件,降低溶液中Cl-离子的含量,降低温度,提高pH值或者添加各类缓蚀剂或能抑制孔蚀生长的阴离子。

4)通过冶炼及热处理方法提高钢材的均匀性。如降低夹杂物含量,避免晶间沉淀、改进钢板成分和钝化膜结构、提高钝化膜的稳定性等。

5)液体的流动也能防止孔蚀的发生,因为它使Cl-离子难以浓缩,因而抑制了生长性蚀孔的发生。

6)材料表面的改性处理,利用离子注入技术将Cr、Mo、N、P、B、Re等元素注入到材料表面,可以改善材料耐局部腐蚀的性能。如在303型不锈钢表面,单独注入铬离子(1×1017个离子/cm2)和钼离子(5×1017个离子/cm2),则可完全阻止孔蚀。

有关电力系统金属材料防腐与在线修复技术的文章

局部腐蚀即腐蚀作用仅局限在一定的区域内进行,这类腐蚀通常危险性大。局部腐蚀电池的特征是阴阳极部位是分离的。大多数局部腐蚀是电化学腐蚀,有些局部腐蚀是电化学因素和机械因素共同造成的。最常见的局部腐蚀大致可归纳为三种类型。孔蚀 孔蚀又称为点蚀,是一种高度局部的腐蚀形态。这种腐蚀在低于100℃时,随温度升高而加剧。应力腐蚀破裂能在常用的设计应力范围内发生,因此后果严重。......

2023-06-30

同样地,据日本三菱化工机械公司对10年中化工设备破坏事故的调查统计表明:均匀腐蚀仅占8.5%、应力腐蚀占45.6%、孔蚀占21.6%、腐蚀疲劳占8.5%、晶间腐蚀占4.9%、高温氧化占4.9%、氢脆占3.0%,由此可见局部腐蚀的严重危害性。......

2023-06-23

镍在大气中的腐蚀速率与暴露时间和室外SO2的平均浓度有线性关系。这层膜是良好的绝缘体,并有良好的抗大气腐蚀能力。与其他金属不同,在H2S存在时,也不能确定有NiS产生,大气中的HCl和CH3C1也是相对惰性的。镍与其他金属相比,耐大气腐蚀性好,而且其腐蚀过程也比较简单。悬浮颗粒、降水等物质中的SO2、SO42-是镍在大气腐蚀中的重要因素。......

2023-06-22

从理论上讨论腐蚀问题和现象时常用到伊文思极化图,简介如下。图5-3 伊文思极化图图5-3中的纵坐标代表电极电位E,上端电位为负,下端电位为正,故上端用-E标出;横坐标表示电流I。现以碳钢的腐蚀为例,讨论伊文思极化过程。在对腐蚀过程的机理及控制因素进行理论分析时,常用理想极化曲线,例如,伊文思极化图就是一种简化的理想极化曲线组成的图,用它来分析、解释腐蚀问题极为方便。......

2023-06-30

图8-1腐蚀原电池示意图电极反应如下:总反应为腐蚀电池的电极阳极发生的是氧化反应,即被腐蚀的电极,阴极发生的是还原反应。②标准电极电位标准电极电位是指参加电极反应的物质都处于平衡状态时得到的电势。表示电极电位与极化电流密度或极化电流强度之间关系的曲线称为极化曲线。......

2023-06-19

只有在电解液层很厚的湿大气腐蚀,并且电解液层中盐的浓度较高时,才有可能发生阴极析氢过程。金属在大气环境中的腐蚀涉及大气环境、表面状态和组织结构等多方面因素。大气环境的相对湿度和温度是影响金属大气腐蚀行为的主要因素,当金属表面存在电解液膜后,使得金属从化学腐蚀转化为电化学腐蚀。......

2023-06-22

通过在实验室建立潮湿和湿热两种大气环境,对纯铁和碳钢在模拟大气环境中初期腐蚀行为进行研究。尽管对碳钢和耐候钢在大气环境中形成的锈层的结构、组成以及生长动力学了解较多,但对初期的腐蚀行为了解得并不多。耐候钢相对于碳钢来说,有较好的耐大气腐蚀的性能,其原因是在表面形成了一层致密的氧化层,阻碍了腐蚀介质的进入。在含SO2的污染大气中,SO2可促进锈层状态的转变。......

2023-06-22

相关推荐