在碱性溶液中,氢氧化钠是这类阳极氧化处理液的基本成分。酸性阳极氧化法以Dow17法为代表。溶液中氟化钾和氢氧化铝促使镁合金在阳极氧化的初始阶段能够迅速成膜。3)在阳极氧化开始阶段,必须迅速升高电压,维持规定的电流密度,才能获得正常的膜层。阳极氧化的终止电压视合金的种类及所需膜层的性质而定。该工艺形成的膜层主要由MgAl2O4组成,呈现不规则孔洞的粗糙膜结构特点,其孔径远大于传统的铝合金表面硫酸阳极氧化后的孔径。......

2023-06-22

在实际应用过程中,由于纯金属材料在某些性能上可能达不到使用要求,这时往往会在纯的金属材料中添加一些其他元素而形成合金,合金元素的加入大大提高了金属材料的某些性能,如合金钢、不锈钢、铝合金、铜合金等。在电力行业中的热力设备上也大量采用合金材料,所以合金的高温氧化也值得研究。

1.合金元素对氧化行为的影响

金属中添加的合金元素,根据对氧化行为的影响可分为两种情况。

一种情况是合金元素添加后,并不改变由基体金属构成的氧化物晶体的结构,合金元素只是与氧化物晶格中原有的金属离子进行置换。此时若使晶格缺陷增加,氧化速度就加快;若使晶格缺陷减少,氧化速度就减慢。如果合金元素与基体金属都是同价离子,那么基体金属氧化物晶格中的阳离子被合金元素置换后,有膜的结构上没有发生本质变化。但若两者的离子价态不同时,就会引起空位数的变化,因而影响氧化反应的速度。此时,氧化反应的速度规律与基体金属单独氧化时相同,仅仅速度常数值发生了变化。

例如,含有阳离子空位的P型半导体氧化物NiO,若晶格中Ni2+离子部分被Li+等低价离子置换时,使氧化物晶格中的空位数减少,被这种氧化物覆盖的Ni-Li合金,通过氧化膜的离子扩散速度就减小,因此氧化反应的速度常数变小,结果使总的氧化量比纯Ni时减少。在Ni中加入价态较高的合金元素如Cr后,Ni上含有阳离子空位的氧化物中进入了比基体金属价态高的微量合金元素离子,因而氧化膜中的阳离子空位增加,导致氧化反应的速度常数反而增大。但在金属过剩型N型半导体氧化物ZnO中的情况却与上述P型半导体氧化物的情况完全相反。当ZnO晶格中的部分阳离子被低价的Li+等离子置换后,由于间隙离子数增加,使氧化速度加快;但添加Al3+等高价微量元素时却使氧化速度降低。这一规律目前已应用于耐氧化金属材料的开发上。

另一种情况是添加合金元素后,合金元素在基体金属构成的氧化膜与金属之间形成一层新的氧化物相,因而影响合金的耐氧化性。当合金元素与氧的亲和力很大,同时生成的氧化物与基体金属的氧化物之间又互不固溶时,在适当的氧化条件下,生成的氧化膜其大部分的组成仍旧与基体金属单独氧化时相同,但在基体金属氧化膜与金属的界面之间生成了一层合金元素形成的保护性氧化层,因而抑制了氧化反应,此时,不仅改变了基体金属氧化反应的速度常数,而且也改变了氧化反应所遵循的速度规律,一般是使原有的抛物线规律转变为对数规律。所以也是提高金属耐氧化性的一种方法。例如,在铁或铜中加入Al、Cr、Si、Be等合金元素,就能得到实用的耐氧化合金。

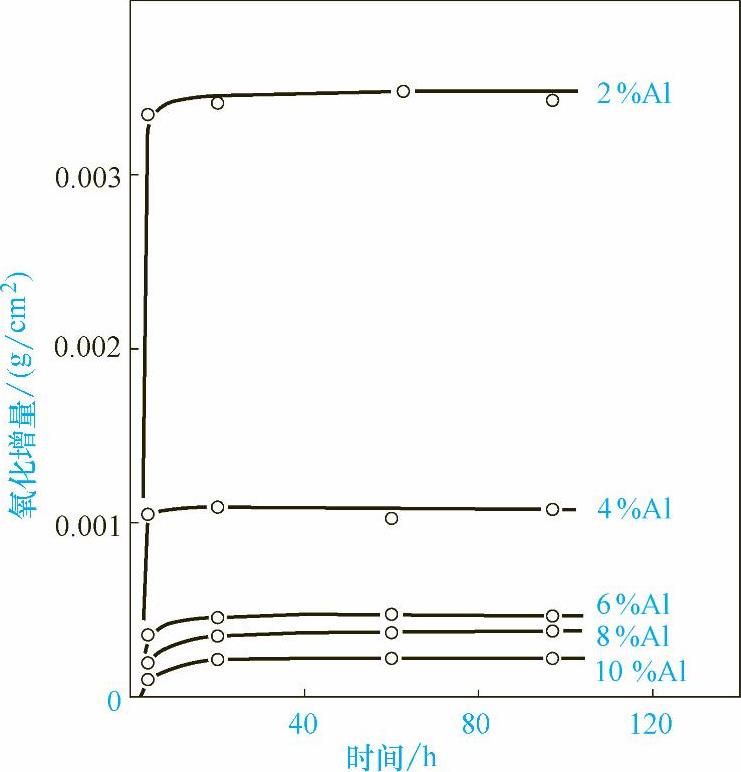

图1-17 Cu-Al二元合金在800℃时的氧化增量-时间曲线

图1-17所示的是含有不同量Al的Cu-Al二元合金在800℃时的氧化情况,开始氧化时,合金表面迅速生成Cu2O薄膜,膜的增长依靠Cu+离子通过合金基体与Cu2O膜的界面,然后在Cu2O中向外部扩散来进行。但随着氧化时间的延长,界面合金基体中的Al浓度增高,Al2O3的生成速度逐渐加快,结果在Cu2O膜的内层形成Al2O3膜,Cu+离子很难通过Al2O3膜而进入初期生成的Cu2O膜中。因此当Al2O3膜形成后,整个合金的氧化增量几乎不再随时间而变化,合金的抗氧化性增加,如图1-17所示。此时外层中的Cu2O可以进一步氧化为CuO。

如果添加的是与氧的亲和力小的合金元素,当这类合金氧化时,会出现合金元素或合金元素与基体金属元素形成的合金相呈颗粒状分布在基体金属氧化物内层的现象。例如Fe-Ni合金氧化时,表面生成部分被Ni2+离子置换的铁的氧化物,但在界面或氧化层中生成的NiO能被Fe还原,结果呈颗粒状的Ni分散在含有Ni2+离子的氧化铁中,它也能抑制氧化反应的进行。

2.合金的内氧化

当合金具备以下条件时:①合金元素对氧的亲和力大于基体金属对氧的亲和力;②氧在基体金属中有一定的溶解度;③氧在合金中的扩散速度大于合金元素的扩散速度,此时氧能侵入合金内部,并与较活泼的合金元素发生选择性氧化,形成颗粒状的氧化物,这种现象称为合金的内氧化。

由颗粒状合金元素氧化物分散在金属相中形成的内氧化层也称为亚锈层,亚锈层的厚度随氧化时间的延长而不断向内部增厚。在高温时,溶于金属相中的氧的扩散,在晶界和晶粒内部很容易进行。所以氧化物颗粒在晶界和晶粒内部都能生成。亚锈层的下界面与表面平行,如wSi为0.1%的铜合金在1000℃的空气中氧化时,其亚锈层的厚度按抛物线规律随时间而增加。可是在低温时,氧化晶粒内的扩散速度较慢,合金中的氧化物颗粒就在氧扩散较容易的晶界优先析出。

Cu、Au、Ni或Fe中添加较活泼金属Al、Si、Cr、Mn、Be等构成的合金,都存在内氧化现象。但在Fe中,氧的溶解度极小,Fe本身的氧化速度又很大,所以内氧化层很薄。因此Fe在氧化性气氛中进行高温腐蚀时,内氧化现象没有显现出大的影响,可是在Fe的氧化被抑制的低氧分压气氛中,内氧化现象就是一个重要的问题。

在高温合金中产生内氧化是有害的,因为加入Cr、Al等较活泼合金元素的目的是生成外部保护膜,当这些元素生成Cr2O3或Al2O3内部氧化物沉淀后,就不可能再生成保护性氧化膜了。提高较活泼合金元素的含量可以防止内氧化,此时能优先氧化生成表面膜。但内氧化时形成的亚锈层可以使金属材料表面硬化和强化,利用这种现象来强化金属晶格,已开发了一类弥散强化型合金。例如,银中加入Al、Mg等合金元素后,由于内氧化产生的氧化物相析出而变硬。以0.3%Mg-Ag合金为例,未经氧化时合金的硬度值约为40HV,在空气中于800℃下氧化2h后,硬度值可达170HV;同样,0.4%Al-Ag合金在氧化后硬度值可达160HV。但在硬度增加的同时,材料的脆性也增加了,作为高温材料使用时,尤其要注意材料脆性增加所带来的危害。

有关电力系统金属材料防腐与在线修复技术的文章

在碱性溶液中,氢氧化钠是这类阳极氧化处理液的基本成分。酸性阳极氧化法以Dow17法为代表。溶液中氟化钾和氢氧化铝促使镁合金在阳极氧化的初始阶段能够迅速成膜。3)在阳极氧化开始阶段,必须迅速升高电压,维持规定的电流密度,才能获得正常的膜层。阳极氧化的终止电压视合金的种类及所需膜层的性质而定。该工艺形成的膜层主要由MgAl2O4组成,呈现不规则孔洞的粗糙膜结构特点,其孔径远大于传统的铝合金表面硫酸阳极氧化后的孔径。......

2023-06-22

根据铝合金种类的不同,溴酸氧化膜可以从透明黄色到青铜色。铝及铝合金的微弧等离子体氧化是将铝及铝合金置于电解质的水溶液中,通过高压放电作用,使材料微孔中产生火花放电斑点,在热化学、电化学和等离子化学的共同作用下,在其表面形成一层以αAl2O3和γAl2O3为主的硬质陶瓷层的方法。......

2023-06-22

活化后经水洗进入阳极氧化槽处理。阳极氧化处理 钛及钛合金阳极氧化工艺见表285。表285 钛及钛合金阳极氧化工艺溶液的配置及维护:先将工作体积的1/2左右的去离子水加到槽内,然后将计算量的磷酸和添加剂在不断搅拌条件下加入槽内,再用去离子水加至工作体积。......

2023-06-22

草酸阳极氧化就是在质量分数为2%~10%的草酸溶液中,通以直流、交流或交直流叠加电流进行铝及铝合金的阳极氧化。表229 铝及铝合金草酸阳极氧化工艺规范注:氧化时工件应带电入槽,并阶梯式升压。厚度小于0.6mm的铝及铝合金板材和有焊接头的铝合金工件上不适合用草酸阳极氧化法处理。......

2023-06-22

表面抛光 铝及铝合金型材或制件,视表面粗糙度情况及客户或产品设计的要求进行抛光处理,如表面已经达到理想的表面粗糙度,则不必再抛光。脱脂 铝及铝合金制件可根据表面的油污情况选择脱脂方法,如果油污厚重,可以先用有机溶剂脱脂,然后再进行化学脱脂。碱腐蚀 铝合金制件表面经脱脂及热水、冷水洗净后,表面仍有一层旧的氧化膜,这层膜在阳极氧化前要用碱蚀清除。......

2023-06-22

图220 硬质氧化工件获得硬质阳极氧化膜的方法如下:1)降低电解液的温度。2)硬质阳极氧化的温度低。在纯铝上可达1500HV以上,在铝合金中,7A04合金最易获得硬质阳极氧化膜。表240列出了7A04铝合金硬质阳极氧化膜各种摩擦偶的摩擦性能。铝镁合金硬质阳极氧化膜的击穿电压见表242。如7A04合金硬质阳极氧化处理后,疲劳强度可下降50%左右。......

2023-06-22

观察结果证明,采用铬酸、磷酸、草酸和硫酸得到的阳极氧化膜结构完全相同。表219 不同氧化膜中细胞或孔隙数目图24所示为铝及铝合金阳极氧化膜的多孔蜂窝结构,在其膜层上,微孔垂直于表面,其结构单元的尺寸、孔径、壁厚和阻挡层厚等参数均可由电解液成分和工艺参数控制。铝阳极氧化膜硬度与其他材料的硬度比较见表220。......

2023-06-22

瓷质阳极氧化又称仿釉氧化,是铝及铝合金精饰的一种方法。其处理工艺实际是一种特殊的铬酸或草酸阳极氧化法。瓷质阳极氧化一般采用较高的电解电压和较高的电解液温度。当铬酸含量在工艺控制的范围之内时,瓷质氧化膜的色泽最佳。......

2023-06-22

相关推荐