本书在传统纳米纤维制备方法的基础上提出高速离心纺丝制备纳米纤维的新思路,对高速离心纺丝的研究背景、研究现状、研究目的与意义进行了分析,对涉及高速离心纺丝纤维运动的相关影响因素进行详尽的研究,并对喷嘴内纺丝溶液的运动规律及纤维空间射流运动进行分析。从高速离心纺丝的工作原理展开分析,提出本书的研究目标、研究内容和方法。......

2023-06-23

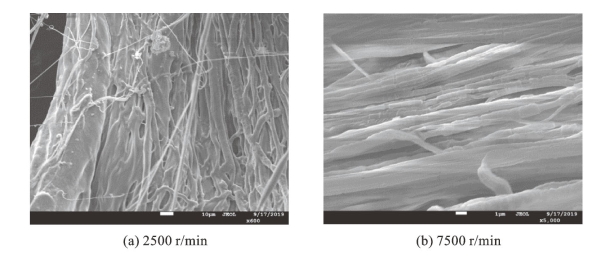

射流速度是影响纤维射流运动的重要因素,在实验室条件下,主要通过定向改变电动机的转速来控制射流速度,电动机速度过小会导致纺丝溶液不能形成射流或者射流纤维拉伸不充分,形成粗大的纤维使得纤维表面质量较差,或者收缩成珠状颗粒纤维。射流速度过大也会使纤维破碎导致射流失败。以6%的PEO溶液为实验材料,在纺丝速度为2500 r/min、3500 r/min、5500 r/min、7500 r/min下进行高速离心纺丝射流实验,制备的PEO纳米纤维扫描电镜图如图7-16所示。

图7-16 转速为2500 r/min和7500 r/min时制备的PEO纳米纤维SEM图

图7-16(a)显示在2500 r/min的速度下制备的纤维局部视图,其平均直径约为1200 nm。可以清楚地观察到纤维组织厚重,纤维束缠结在一起。另外,在纤维表面上能够观察到珠粒纤维,纤维质量较差。这主要是由于电动机转速较低离心力较小,离心力无法克服溶液受到的黏性力使得射流纤维无法充分拉伸,从而形成珠状晶体和粗糙纤维。当以低于2500 r/min的转速进行实验时,无法形成连续的射流,射流纤维较少,且当转速低于2200 r/min时,喷嘴处没有射流形成,纺丝溶液堵塞在喷嘴处无法射流。图7-16(b)显示纤维在7500 r/min的转速下制备的纤维。在射流运动过程中,由于较大的离心力和较高的射流速度,射流纤维被过度拉伸,成形的纤维特别细,纤维不连续,破碎和断裂的纤维较多。断裂的纤维缺乏张力,蓬松无力,过高的纺丝速度和射流速度反而会使得纤维的性能降低。

如图7-17(a)所示为电动机转速为3500 r/min时所制备并收集的纤维,从扫描电镜图中可以观察到,制备的纤维细腻,纤维表面光滑有张力,纤维直径分布较为均匀。但存在单根纤维直径粗细不均,纤维的平均直径在500 nm左右。在图7-17(b)中,显示的是5500 r/min转速下制备的PEO纳米纤维,可以看出纤维的直径分布更加集中,主要分布在300~600 nm之间,纤维直径粗细均匀,平均直径在400 nm左右,纤维表面更为光滑,形态优秀。

图7-17 在3500 r/min和5500 r/min转速下制备的PEO纤维扫描电镜图

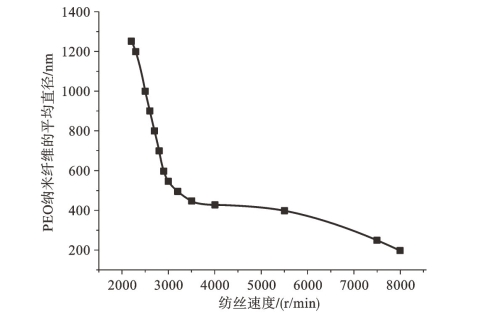

以不同的电动机转速对相同浓度的PEO溶液进行实验制备纳米纤维,通过扫描电镜对纤维的直径进行测量。分析射流纤维直径与转速之间的关系,如图7-18所示。当速度小于2200 r/min时,纤维无法完成基本的射流运动,没有纤维形成。当速度继续增加时,纤维的平均直径迅速减小。在射流初始阶段,溶液的初始速度相对较低,受到的离心力较小,随着旋转速度增大,离心力快速增加,纤维得到迅速的拉伸细化。在这段时间内电动机的转速是影响射流、影响纤维直径的重要因素。当速度增加到4000 r/min时,纤维平均直径的减小速率明显减缓。纺丝速度为4000~5500 r/min时,继续增加电动机转速,并不能有效地减小纤维直径。说明当纺丝速度达到一定水平时,纺丝速度的增加不再导致纤维直径的迅速减小,纳米纤维直径减小的速率开始降低。在进一步提高旋转速度之后,纤维的平均直径会继续减小,可能会出现链珠状的纤维,当速度达到7500 r/min以上时,纤维被过度拉伸,纤维表面可以观察到明显的破碎断裂、链珠状纤维,导致纤维的平均直径异常减小。研究高速离心纺丝过程中电动机的转速与纺丝溶液射流运动的关系对制备良好的纳米纤维有着重要的意义,对于不同的纺丝溶液,选择合适的电动机转速是制备质量优秀的纳米纤维的关键因素。

图7-18 6%的PEO溶液在不同转速下制备的纤维平均直径图

有关高速离心力场作用下射流与纳米纤维运动研究的文章

本书在传统纳米纤维制备方法的基础上提出高速离心纺丝制备纳米纤维的新思路,对高速离心纺丝的研究背景、研究现状、研究目的与意义进行了分析,对涉及高速离心纺丝纤维运动的相关影响因素进行详尽的研究,并对喷嘴内纺丝溶液的运动规律及纤维空间射流运动进行分析。从高速离心纺丝的工作原理展开分析,提出本书的研究目标、研究内容和方法。......

2023-06-23

图4-4-18 影响加磨料型高压水射流切割速度的主要工艺参数高压水射流切割的工艺参数很多,如切割水压、喷嘴孔径、喷嘴高度、磨料粒度、磨料量等。另外,适当增加磨料的供给量,虽然切割速度有所提高,但磨料的价格较高,使得加工成本提高,故在选用切割参数时,还应当考虑到切割的经济性因素。表4-4-13 加磨料型高压水射流切割金属材料的工艺参数(续)①喷嘴孔径的值为纯水型喷嘴直径/加磨料型喷嘴直径。......

2023-06-26

在高速离心纺丝实验中,纺丝溶液与纳米纤维的制备均在室温条件下进行,未考虑外界环境对纳米纤维形态分布的影响。纳米纤维的制备均在室温条件下进行,无法保证实验条件完全相同,因此实验结果可能存在一定误差。在高速离心纺丝装置中添加温度调节与湿度调节功能有助于纳米纤维的制备。......

2023-06-23

本实验在电动机转速为4000 r/min时,选用直径为0.32 mm、长度为1 cm的喷嘴进行不同浓度PEO纺丝溶液的纺丝实验,通过改变PEO溶液的浓度观察纳米纤维形态随浓度的变化规律,进而探究纺丝溶液浓度对纳米纤维形态质量的影响。当PEO纺丝溶液浓度增至6%时纳米纤维中无珠状纤维与絮状杂质产生,此时纤维直径分布更加集中。......

2023-06-23

由于水和NMMO的电负性不同,NMMO具有更强的与纤维素羟基形成氢键的能力,因此,当NMMO水溶液的浓度发生变化时,会对溶胀过程产生明显的影响。因此,通常认为要破坏纤维素大分子间氢键的NMMO溶液的浓度必须高于72%。许虎[2]等同样用溶胀后的浆粕经离心脱水后,测定浆粕质量的方法研究了在74%、76%和78%NMMO三种浓度下,浓度对溶胀性能的影响。结果发现,78%浓度的NMMO的溶胀性能明显的优于前两者。......

2023-06-25

纤维素纺丝工艺的选择与纺丝液的黏度直接相关,而纺丝液的黏度又与诸多因素相关联,例如,溶液中的纤维素含量、纤维素的聚合度、纺丝液温度等都会影响纺丝液的黏度。低含量纤维素或低聚合度纤维素制成的纺丝液具有较低的黏度,它有利于纺丝,但经济性不佳。因此,人们总是希望在确保纺丝工艺顺利进行的同时,尽可能地提高纺丝液中纤维素的含量。......

2023-06-25

由图18-1可知,珩磨速度是磨石圆周速度与轴向往复速度的合成,即式中v——珩磨速度;vr——磨石圆周速度;vf——磨石轴向往复速度。粗珩时取较大珩磨压力;精珩则相反。表18-6 珩磨压力3.珩程及越程量的调整由图18-5可知,珩磨头的珩程可按下式计算L=Lw+2a-Lt式中 L——珩程;Lw——工件孔的长度;a——越程量;Lt——磨石长度。......

2023-06-28

相关推荐