螺纹的主要几何参数有大径、小径、中径、螺距和牙型半角,这些参数的误差对螺纹互换性的影响不同,其中中径偏差、螺距误差和牙型半角误差是影响互换性的主要几何参数误差。它是螺纹牙侧相对于螺纹轴线的方向误差,它对螺纹的旋合性和连接强度均有影响。根据以上分析,螺纹中径是衡量螺纹互换性的主要指标。......

2023-06-15

在离心纺丝中纺丝溶液的两个参数具有重要意义。一是纺丝溶液的表面张力,表面张力是使射流表面积收缩的主要作用力,在纳米纤维的形成过程中起着重要作用。在离心纺丝过程中,表面张力、离心力和黏滞力相互作用共同决定纤维的最终形态。在离心力场的作用下纺丝射流旋转拉伸,纺丝溶液的表面张力使射流表面积具有收缩趋势,如果表面张力过大,纺丝射流将在表面张力的作用下破裂并形成珠状纤维,因此纺丝溶液的表面张力必须限制在一定范围内。

纺丝溶液的黏度是另一个重要参数,纺丝射流黏性力在阻止射流形状的快速变化的同时也保证了射流的连续性,有助于光滑且连续纳米纤维的制备。由于用于制备纳米纤维的聚合物溶液具有很强的黏性,若纺丝溶液受到的离心力不足以克服黏性力,此时无法产生纺丝射流并制备纳米纤维。如果溶液黏度过低,纺丝射流会发生断裂并在表面张力的作用下形成液滴。调节纺丝溶液浓度是控制纺丝溶液黏度最合理、最方便的方法,同时纺丝溶液黏度可以通过选择性地调节分子结构、分子量和加工温度来控制。

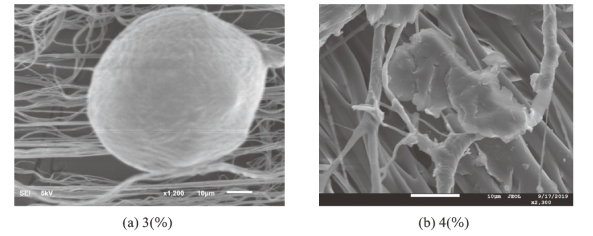

本实验在电动机转速为4000 r/min时,选用直径为0.32 mm、长度为1 cm的喷嘴进行不同浓度PEO纺丝溶液的纺丝实验,通过改变PEO溶液的浓度观察纳米纤维形态随浓度的变化规律,进而探究纺丝溶液浓度对纳米纤维形态质量的影响。纺丝实验结果表明,当选用浓度为2%的PEO溶液进行高速离心纺丝时,由于PEO纺丝溶液浓度较低,溶液间黏滞力无法保证纺丝射流在空气中拉伸转动时的稳定性,此时纺丝射流将破裂为小液滴,并无连续PEO纳米纤维产生。当纺丝溶液浓度增至3%以上时,开始出现连续纳米纤维,浓度分别为3%与4%的PEO纳米纤维SEM形态图以及直径分布如图7-4所示。

图7-4 浓度为3%与4%时PEO纳米纤维SEM图

如图7-4(a)所示,当纺丝溶液浓度为3%时制备出的PEO纳米纤维中掺杂有大量球状纤维,球状纤维的直径远远大于普通纳米纤维,这在影响纳米纤维的形态分布均匀程度的同时也降低了纳米纤维的应用性。当纺丝溶液浓度增加至4%时,虽仍有球状纤维的产生,但是其大小与数量远小于3%时产生的球状纤维,同时PEO纳米纤维的形态分布稍有改善,但是纤维表面并不光滑且出现纤维相互缠结现象。

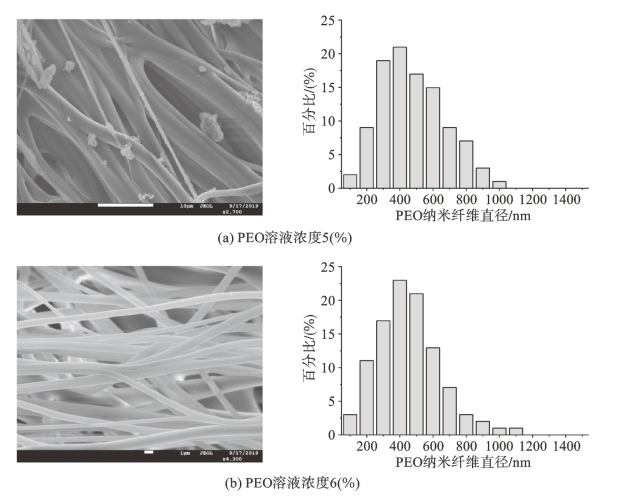

在保持其他工艺参数不变的情况下增加PEO纺丝溶液浓度,利用浓度为5%与6%的PEO溶液制备出的纳米纤维形态以及直径分布如图7-5所示。

由图7-5(a)可知,当PEO溶液浓度为5%时纳米纤维中仅有少许絮状杂质产生,相对于低浓度溶液制备出的PEO纳米纤维,此时纤维的直径分布与表面光滑程度明显改善,纳米纤维的平均直径约为500 nm。当PEO纺丝溶液浓度增至6%时纳米纤维中无珠状纤维与絮状杂质产生,此时纤维直径分布更加集中。

图7-5 浓度为5%与6%时PEO纳米纤维SEM图

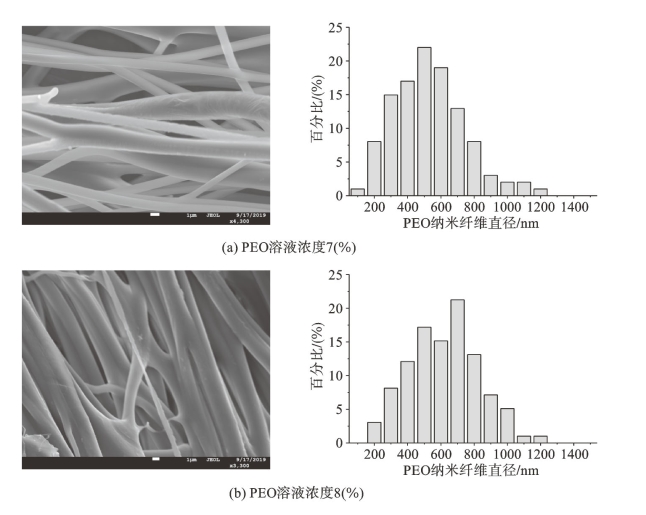

如图7-6所示,随着PEO溶液浓度进一步增大,当浓度为7%时纳米纤维直径分布仍较集中,此时纤维平均直径与浓度为6%时制备出的纤维平均直径相近,纤维直径主要集中在400~600 nm范围内。当PEO纺丝溶液浓度增加至8%时,PEO纳米纤维直径明显增大,此时平均直径达到670 nm,同时纤维形态质量出现下降。主要原因为:由于纺丝溶液浓度的增大,纺丝射流的黏滞力也随之增大,此时纺丝射流不易拉伸且凝固速度慢,纳米纤维到达收集装置时未完全凝固,从而出现纳米纤维相互黏结现象。当纺丝溶液浓度进一步增加至9%时,PEO纳米纤维中重新出现珠状纤维,且纤维直径增加至1μm左右,此时珠状纤维的产生原因为:纺丝溶液表面张力过高,使得纺丝射流在拉伸过程中破裂进而产生小液滴。

随着纺丝溶液浓度的增加,纤维平均直径呈递增趋势,但纤维的表面质量随着浓度的增加先增加后减小,如图7-7所示。纳米纤维质量值越接近1,说明纤维的质量越好。

图7-6 浓度为7%与8%时PEO纳米纤维SEM图

图7-7 纤维直径和纤维质量随PEO溶液浓度变化图

因此制备PEO纳米纤维的最佳溶液浓度为6%~7%,在该浓度范围内所制备出的PEO纳米纤维直径分布最为均匀且平均直径最小。

有关高速离心力场作用下射流与纳米纤维运动研究的文章

螺纹的主要几何参数有大径、小径、中径、螺距和牙型半角,这些参数的误差对螺纹互换性的影响不同,其中中径偏差、螺距误差和牙型半角误差是影响互换性的主要几何参数误差。它是螺纹牙侧相对于螺纹轴线的方向误差,它对螺纹的旋合性和连接强度均有影响。根据以上分析,螺纹中径是衡量螺纹互换性的主要指标。......

2023-06-15

纺丝溶液质量控制是纤维生产的重要环节,只有溶解充分、质地均匀的纺丝溶液才有可能获得高质量的纤维。通常11%纺丝溶液的折光率在1.486左右。因此,在生产过程中,当浓度和温度等因素都确定时,监测折光率可以作为纺丝溶液质量控制的重要参数,它一方面可以提供纤维素溶解的状况,另一方面又可以告知NMMO水溶液的浓度。......

2023-06-25

因此只有选择合适的后角数值,才能获得较高的刀具寿命。副偏角κ′r的主要作用是减少副切削刃与已加工表面间的摩擦,它的大小对表面粗糙度和刀具寿命有较大影响。......

2023-06-24

式有时还写为以为观测值的正直摄影精度估算当以为观测值时,式可写为不考虑摄影基线误差mB和主距误差mf,而以为误差源,式的微分式为或写为转为中误差形式,并认定mx1=mx2=my1=m,则有式和式是近景摄影测量中,以正直摄影方式进行摄影时,对精度预先实施粗略估算的常用式。7)两台摄像机的有效焦距越大,视觉测量系统的测量精度越高,即采用长焦距镜头容易获得较高的测量精度。......

2023-11-24

对于Lyocell纤维溶液体系,通过流变学的研究可以了解纤维素溶液的组成、聚集态结构等因素对流变性的影响,进而科学地指导加工工艺的制订。聚合物溶液的流变性也是溶液输送管道和喷丝板设计的基础。Lyocell纤维的纺丝溶液属于切力变稀型。对于Lyocell纤维体系,纤维素分子不仅聚合度高,而且具有结构刚性的链段,更重要的是分子间作用力除了分子间缠绕外,还包括强大的氢键。聚合物的黏流活化能大小可以用来预示该溶液对温度的敏感性。......

2023-06-25

以6%的PEO溶液为实验材料,在纺丝速度为2500 r/min、3500 r/min、5500 r/min、7500 r/min下进行高速离心纺丝射流实验,制备的PEO纳米纤维扫描电镜图如图7-16所示。断裂的纤维缺乏张力,蓬松无力,过高的纺丝速度和射流速度反而会使得纤维的性能降低。研究高速离心纺丝过程中电动机的转速与纺丝溶液射流运动的关系对制备良好的纳米纤维有着重要的意义,对于不同的纺丝溶液,选择合适的电动机转速是制备质量优秀的纳米纤维的关键因素。......

2023-06-23

纤维素纺丝工艺的选择与纺丝液的黏度直接相关,而纺丝液的黏度又与诸多因素相关联,例如,溶液中的纤维素含量、纤维素的聚合度、纺丝液温度等都会影响纺丝液的黏度。低含量纤维素或低聚合度纤维素制成的纺丝液具有较低的黏度,它有利于纺丝,但经济性不佳。因此,人们总是希望在确保纺丝工艺顺利进行的同时,尽可能地提高纺丝液中纤维素的含量。......

2023-06-25

如图2-5中,工件旋转一周的时间,刀具正好从位置Ⅰ移到Ⅱ,切下Ⅰ与Ⅱ之间的工件材料层,四边形ABCD称为切削层公称横截面积。切削层实际横截面积是四边形ABCE,AED为残留在已加工表面上的横截面积,它直接影响已加工表面的表面粗糙度。图2-5切削层参数切削层形状、尺寸直接影响着切削过程的变形、刀具承受的负荷以及刀具的磨损。......

2023-07-01

相关推荐