②主传动链出现不正常现象时,应立即停机,排除运行状态异常。......

2023-06-22

下面通过几个数控机床典型运行状态异常维修案例,说明数控系统、进给传动链、主轴变速齿轮挂挡、工作台自动交换装置、接口信号和由局部硬件引起的运行状态异常诊断的方法,对数控机床的运行状态异常诊断进行整体性和综合性的分析。

11.3.1 数控系统运行状态异常诊断

(1)运行状态异常现象

一配置SINUMERIK 820T数控系统的车床在通电后,数控系统启动失败,所有功能操作键都失效,CRT上只显示系统页面并锁定,同时,CPU模块上的硬件出错红色指示灯点亮。

(2)运行状态异常诊断

1)运行状态异常了解

经过对现场操作人员的询问,了解到运行状态异常发生之前,有维护人员在机床通电的情况下,曾经按过系统位置控制模块上伺服位置反馈的插头,并用螺钉旋具紧固插头的紧固螺钉,之后就造成了上述运行状态异常。

2)运行状态异常分析

无论在断电、通电的情况下,如果用带电的螺钉旋具或操作人员的肢体去触摸数控系统的连接接口,都容易使静电窜入数控系统而造成电子元器件的损坏。在通电的情况下紧固或插拔数控系统的连接插头,很容易引起接插件短路,从而造成数控系统的中断保护或电子元器件的损坏,故判断运行状态异常是由上述原因引起的。

(3)解决方法

①在机床通电的状态下,一手按住电源模块上的复位按钮,另一手按数控系统启动按钮,系统即恢复正常,页面可翻转。另一种方法是,在按下系统启动按钮的同时,按住系统面板上的“眼睛键”,直到CRT上出现页面,该方法同样适用于810系统。

②通过INITIAL CLEAR(初始化)及SET UP END PW(设定结束)软键操作,进行系统的初始化,系统即进入正常运行状态。

如果上述解决方法无效,则说明系统已损坏,必须更换相应的模块甚至整个系统。

(4)运行状态异常总结

①安装、调试和维修人员必须熟悉相关数控系统及技术资料。

②安装、调试和维修人员必须严格按照规范操作。

③记录运行状态异常发生的经过,以便能及时查找运行状态异常原因。

11.3.2 进给传动链运行状态异常诊断

(1)运行状态异常现象

由某龙门数控铣削中心加工的零件,在检验中发现工件Y轴方向的实际尺寸与程序编制的理论数据之间存在不规则的偏差。

(2)运行状态异常分析

从数控机床控制角度来判断,Y轴尺寸偏差是由Y轴位置偏差造成的。该机床数控系统为SINUMERIK 810M,伺服系统为SIMODRIVE 611A驱动装置,Y轴进给电动机为1FT5交流伺服电动机(带内装式的ROD320)。

①检查Y轴有关位置参数,如反向间隙、夹紧允差等均在要求范围内,故可排除由于参数设置不当引起运行状态异常的因素。

②检查Y轴进给传动链。传动链中任何连接部分存在间隙或松动,均可引起位置偏差,从而造成加工零件尺寸超差。

(3)运行状态异常诊断

①将一个千分表座吸在横梁上,表头找正主轴Y运动的负方向;并使表头压缩到50 μm左右,然后将表头复位到零。

②将机床操作面板上的工作方式开关置于增量方式(INc)的×10倍挡,轴选择开关置于Y轴挡,按负方向进给键,观察千分表读数的变化。理论上应该每按一下,千分表读数增加10 μm。在补偿了反向间隙的情况下,每按一下正方向进给键,千分表的读数应减掉10 μm。经测量,Y轴正、负两个方向的增量运动都存在不规则的偏差。

③找一粒滚珠置于滚珠丝杠的端部中心,用千分表的表头顶住滚珠。将机床操作面板上的工作方式开关置于手动方式(JOG),按正、负方向的进给键,主轴箱沿Y轴正、负方向连续运动,观察千分表读数无明显变化,故排除滚珠丝杠轴向窜动的可能。

④检查与Y轴伺服电机和滚珠丝杠连接的同步齿形带轮,发现与伺服电动机转子轴连接的带轮锥套有松动,使得进给传动与伺服电动机驱动不同步。由于在运行中松动是不规则的,从而造成位置偏差的不规则,最终使零件的加工尺寸出现不规则的偏差。

(4)运行状态异常总结

由于Y轴通过ROD320编码器组成半闭环的位置控制系统,因此编码器检测的位置值不能真正反映Y轴的实际位置值,位置控制精度在很大程度上由进给传动链的传动精度决定。

①在日常维护中要注意对进给传动链的检查,特别是有关连接元件,如联轴器、锥套等有无松动现象。

②根据传动链的结构形式,采用分步检查的方式,排除可能引起运行状态异常的因素,最终确定运行状态异常的部位。

③通过对加工零件的检测,随时监测数控机床的动态精度,以决定是否对数控机床的机械装置进行调整。

11.3.3 加工中心主轴变速齿轮挂挡运行状态异常诊断

(1)运行状态异常现象

加工中心通过齿轮换挡变速而获得很宽的调速范围,以适应不同加工要求的需要。加工中心主轴齿轮换挡是通过液压缸活塞带动拨叉来完成的,在执行M38或M39指令换刀时,出现滑移,齿轮不能正确地与相应的齿轮啮合,以致挂挡失败的运行状态异常。

(2)运行状态异常分析

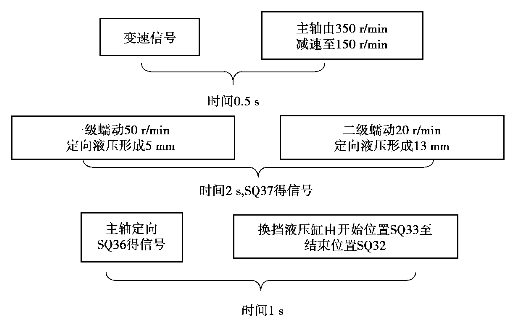

图11.2为该加工中心主轴变速的顺序框图。

图11.2 加工中心主轴变速的顺序框图

由图11.2可知,主轴变速齿轮的挂挡是与主轴的定向位置有直接关系的。主轴只有在接受齿轮挂挡信号后准确定向,挂挡工作方可顺利完成,新的指令才能执行。主轴定向控制如图11.3所示。

图11.3 主轴定向控制

1—撞块;2—定向液压缸;3—定向活塞;4—定位盘:5—主轴;6—换挡液压缸

从主轴停到新的S指令执行,全部是由CNC系统控制并根据应答信号按顺序完成的。当发出齿轮挂挡信号后,定向液压缸上的撞块由Ⅰ位置到Ⅱ位置,开关SQ38释放。主轴停,主轴蠕动开关SQ37接通后,主轴开始蠕动直至到位后,撞块由Ⅱ位置到Ⅲ位置,液压缸定向活塞下端的定向销插入主轴定向机构的缺口内,主轴锁定,开关SQ36向数控系统发出定向完成的信号,主轴变速齿轮开始挂挡。完成挂挡后,撞块由Ⅲ位置返回至Ⅰ位置,主轴开始执行新的指令。主轴变速的执行机构是通过液压系统实现的,其动作及时序如图11.4所示。

图11.4 主轴变速时序

从图11.4可知,从收到主轴变速信号3.5 s后,新的S指令才开始执行。从表面上看,运行状态异常出现在主轴定向完成后,齿轮变速油缸的活塞本应经过1 s后在新的齿轮挡位上,也就是换挡活塞从行程开关SQ33脱开到行程开关SQ32闭合1 s后,挂挡结束。但实际上活塞在从开关SQ33脱开0.6 s左右时就突然停止,活塞距SQ32开关尚有0.4 s左右的移动距离。造成这种状况的原因是由于主轴定向位置与齿轮挂挡位置出现了偏差,因此,在定向位置不改变的情况下,会出现变速齿轮相互干涉或顶齿现象,造成挂不上挡的运行状态异常。

(3)运行状态异常总结

引起挂挡运行状态异常的原因有:

①主轴换挡定向控制电路运行状态异常,造成挂挡信号发出后,主轴尚在蠕动时就发出了挂挡定向完成信号。由于主轴蠕动时的位置是任意的,因此很容易产生错误挂挡。

②齿轮错位,挂挡位置与正确位置出现角度偏差,致使原挂的齿轮挡脱不开,却又与需挂的齿轮发生顶齿,因而造成挂不上挡的运行状态异常。

11.3.4 柔性加工单元APC运行状态异常诊断

工作台自动交换(APC)装置是柔性加工单元重要的组成部分,它可以使工件加工和装卸同时进行,提高加工效率。 APC的控制是顺序逻辑定位控制。其中,机床侧传送器,可实现机床与交换器之间工作台的交换;工件装卸侧传送器,可实现工件装卸站与交换器之间工作台的交换,以便零件的拆装。

(1)运行状态异常现象

设托盘交换器的起始位置如图11.5所示,现要求Ⅲ号工作台经托盘运动至A位。当按下控制面板上的托盘回转启动按钮后,托盘即顺时针转动,当Ⅱ号托盘高速经过A位时。交换器的旋转运动紧急停止,如再按启动按钮,交换器又顺时针转动,在Ⅲ号托盘将到达A位时,就开始减速,然后慢速到达A位停止。若一开始就选择Ⅱ号托盘,则Ⅱ号托盘在到达A位前也开始减速,然后慢速到达A位停止,不出现上述运行状态异常。若需要Ⅳ号托盘到A位,则Ⅱ号、Ⅲ号托盘经过A位时将出现两次急停的运行状态异常。

图11.5 柔性加工单元APC示意

1—工作台;2—机床侧传送器;3—托盘;4—导向轨道5—工件装卸侧传送器;6—控制面板

(2)运行状态异常诊断

1)机械方面

由于托盘能够高速、减速运动及定位,故可以排除机械卡死的因素。

2)电气方面

运行状态异常后再启动,托盘仍能回转,说明运行状态异常前后的电气逻辑是合理的。

运行状态异常现象一个很重要的特征就是:托盘高速回转到A位时,运行状态异常就产生;而减速定位时,无运行状态异常产生。这说明高速回转时,由于某逻辑条件没有被满足而产生保护动作紧急停止。

分析托盘回转的运动过程如下:

托盘回转的条件是拉杆后退到“位停止”时,撞块压在“位停止”行程开关上。由于托盘上的工作台在回转时要产生向外的离心力,所以托盘上的工作台在拐弯处是依靠导向轨道回转,在托盘高速经过A位的瞬间,即处于缺口处时,工作台脱离导向轨道,依靠拉杆上的拉爪导向回转,此时,工作台对拉爪产生一个向外的撞击力。如果拉杆的制动不佳,则撞击力使拉杆抖动,从而引起行程开关的抖动,托盘回转条件失效,回转急停。

为确定判断,调用控制梯形图实时观察,发现由行程开关输入的开关信号在运行状态异常出现前的瞬间闪烁了一下,这一现象与前述的判断分析相符。

为此,将运行状态异常诊断的重点放到拉杆的制动问题上,检查制动器有何问题,并作相应的修理。

(3)运行状态异常总结

①数控机床有些装置的运行状态异常表面看起来是电气运行状态异常,但最终是机械上的运行状态异常引起的。

②要多观察,熟悉机床各种运动的电气逻辑条件及机械运动过程,利用必要的检测手段作出相应的诊断。

11.3.5 SINUMERIK 850接口信号运行状态异常诊断

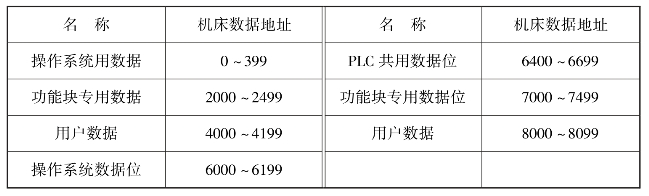

SINUMERIK 850数控系统由数据中央处理单元NC-CPU 1、NC-CPU 2和COM-CPU存储模块、可编程控制器中央处理单元PLC-CPU和PLC输入/输出模块等组成。在数据中央处理单元中采用了32位的80386,而且由于通信中央处理单元的使用,使整个CNC系统具有极强的数据管理、传送和处理能力。 SINUMERIK 850 PLC机床数据见表11.1。

表11.1 SINUMERIK 850 PLC机床数据一览表

由于数控机床各环节均代表着一个控制部分,同时各环节之间又是通过输入/输出接口来互相控制的,因此,利用机床各环节输入/输出接口的信号分析,就可以找出运行状态异常出现在哪个控制环节,并诊断出运行状态异常的原因。

(1)运行状态异常现象

①CRT上显示的报警内容为“1040 DAC LIMIT REACHED”。

②工作台往X轴正向运行时,润滑油泵突然关闭,工作台正常运行中断。

③按复位键,清除报警信息后,重新启动X轴,X轴仍静止。油泵在持续约10 s以后又自动关闭,CRT上又重新显示上述报警信号及内容。

(2)运行状态异常分析

1040报警表示了数控系统输出的X轴模拟量超出了10V极限值,根据手册中的报警说明,可以确定在整个驱动回路中出现了断路,从而引起了X轴闭环控制的中断。由于这种开环现象,使X轴未能接受到CNC的运行指令,或X轴未能将测量信号反馈至CNC,从而引起X轴中断运行。

1)确定运行状态异常范围

通过上述分析可知,运行状态异常是由于闭环控制中断而引起的X轴停止运行。因此,确定该运行状态异常范围为:有关X轴的进给控制。

2)接口信号分析

①接口信号选择

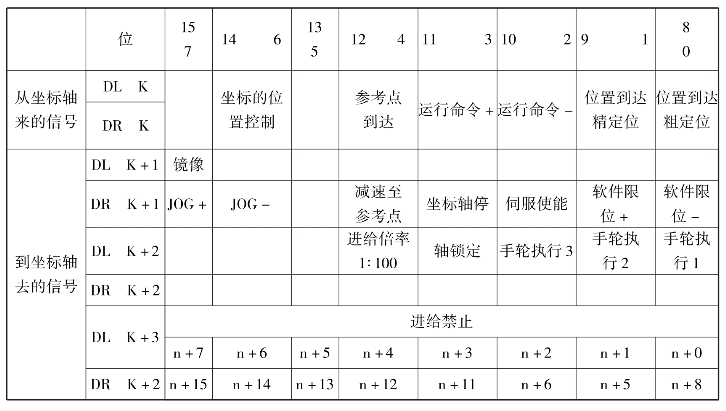

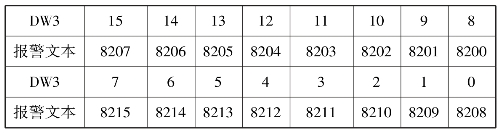

选择“坐标轴专用接口信号”的数据块DB32,见表11.2。

表11.2 坐标轴专用信号的数据块DR32

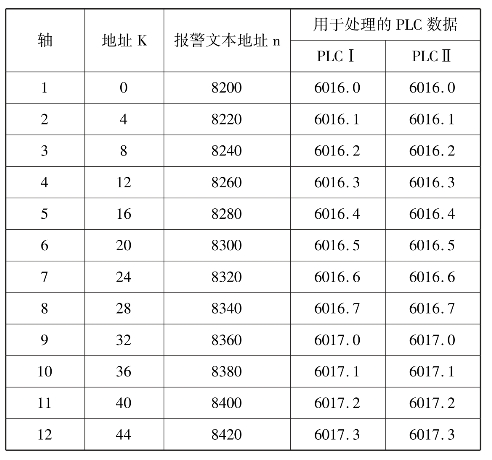

表中DL和DR分别表示数据字DW的高8位(8 -15位)和低8位(0~7位),表中所列的坐标地址K和报警文本地址n的含义,见表11.3。其中PLCⅠ和PLCⅡ的PLC机床数据位在数据块DB63中设定。

表11.3 坐标轴地址K和报警文本地址n

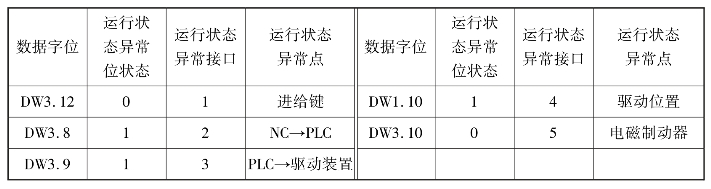

由于运行状态异常发生在X轴,所以坐标轴地址K =0,则对应的DB2中的字为DW1(DL1和DR1)和DW3(DL3和DB3)。从表11.2中查控制部分至坐标轴的接口信号,影响X轴运动的位为DL1.2(或DW1.10)伺服使能信号和DW3进给禁止信号,DW3对应的报警文本见表11.4。

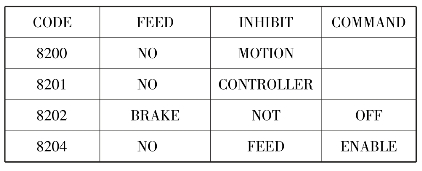

表11.4 进给禁止报警文本

从CRT上查阅“用户数据位”中有关“进给禁止”内容,见表11.5。

表11.5 “进给禁止”CRT显示内容

其中8200号,即DW3.8位,逻辑状态“1”表示CNC无X轴运行指令,逻辑状态“0”表示CNC发出运行指令。

8201号,即DW3.9位,逻辑状态“1”表示PLC控制器未启动,逻辑状态“0”表示PLC控制器启动。

8202号,即DW3.10位,逻辑状态“1”表示刹车未释放,逻辑状态“0”表示刹车释放。

8204号,即DW3.12位,逻辑状态“1”表示进给键启动,逻辑状态“0”表示进给键未启动。

同时,DW1.10位,逻辑状态“1”表示伺服启动,逻辑状态“0”表示伺服未启动。

②接口信号状态分析

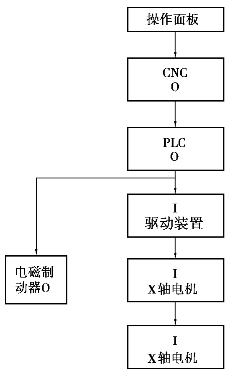

当X轴启动时,接口信号状态变化流程如图11. 6所示。

图11.6中,“I”为轴入接口,“O”为输出接口。

操作面板上进给键启动,相应的接口数据DW3.12为“1”,表示本过程的0→1实现。

a.CNC向PLC发出运行指令,相应的接口数据DW3.8为“0”,表示本过程的0→1实现。

b.PLC向驱动装置发出指令,相应的接口数据DW3.9为“0”,表示本过程的0→1实现。

图11.6 接口信号状态化流程图

c.驱动装置伺服启动,相应的接口数据DW1.10为“1”,表示本过程的0→1实现。

d.刹车系统释放,相应的接口数据DW3.10为"0”,表示本过程的0→1实现。

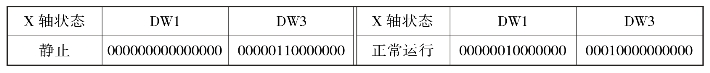

通过CRT可以显示出标准接口数据,比较正常状态和静止状态,见表11.6。

表11.6 DW1和DW3接口数据

(3)运行状态异常确定

当X轴发生运行状态异常而停止时,根据CRT所显示的数据,列出可能会出现的运行状态异常点,见表11.7。按表11.7所示对5种运行状态异常源进行运行状态异常测试。当X轴启动后,使运行状态异常再次重复出现,保持该运行状态异常的瞬间,观察各接口信号的变化,结果发现DW3.8、DW3.9、DW3.10的状态依次由“1”变为“0”,且DW3.12也由状态“0”跳变为“1”,但DWl.10仍维持为“0”状态,即可确定运行状态异常点为接口4,即驱动装置运行状态异常。测试驱动装置的输入/输出端,进一步认定上述判断的正确性,即可对驱动装置进行检查。

表11.7 运行状态异常点判别

11.3.6 用软件方式排除由加工中心局部硬件引起的运行状态异常

某数控加工中心MIKRON WF32D-TNC407在加工过程中,启动主轴时突然提示“Spindle drive not ready”错误信息并自动停机。重新启动后系统没有错误提示,但进入加工程序启动主轴时,再次提示上述的错误信息,导致该系统无法工作。

(1)运行状态异常现象分析

①主轴不启动,手动调整X、Y、Z三轴动作,各轴运动均正常;或X、Y、Z三轴运动,工作情况正常。因此,初步确定为主轴相关系统运行状态异常。

②改用手动方式启动主轴,在高于800 r/min转速方式时,加速过程再次出现上述相同的错误信息并自动停机;而介于500~800 r/min转速方式时,启动主轴基本上正常,偶尔会出现相同的错误信息并自动停机;低于500 r/min转速方式时,主轴启动过程正常并可正常地进行切削加工。

③在500 r/min转速下手动方式启动主轴,之后逐渐缓慢提高转速至1 200 r/min的工作方式,系统工作仍正常,但直接停止主轴转动时,会再次出现相同的错误信息并自动停机。同样用手动方式在500 r/min下启动主轴,将转速较快提高至1 200 r/min,此加速过程中再次出现相同的运行状态异常。经过多次调试:用手动方式在500 r/min下启动主轴,逐渐将转速缓慢提高至1 200 r/min时,系统工作正常,但停止主轴转动时必须先逐渐将转速缓慢降低至500 r/min以下才能正常地停转。因此,基本确定为主轴系统在加、减速控制过程中出现运行状态异常。

(2)故障现象跟踪分析与调试

对主轴传动系统进行分析可知,其变速过程是通过变频器结合9级齿轮换挡实现的。通过调整主轴转速,观察齿轮换挡情况正常,将变频控制部分作为运行状态异常点进行重点检测单元。为了确认错误信息的运行状态异常反馈来源,在确认24 V工作电源正常的情况下,根据主轴驱动电路原理图,短接相关单元的报警触点BTB1和BTB2,对可能出现的报警信号进行屏蔽。高速启动主轴,则变频驱动模块SPM17-TA出现过载保护信号并自动切断动力供给,数控系统提示“Spindle drive overload”;同时,检测主轴机械传动部分动作及电机工作参数均无异常,故基本确定运行状态异常提示是变频驱动模块SPMI7-TA出现过载保护信号所致。

手动调试验证过程中,因PLC单元是通过DA模块输出电压信号,并通过SPM17-TA模块的SW+、SW-接线柱来控制主轴电机的转速,为验证上述分析结果的正确性,采用手动调整控制电压的方法来调整电机转速。

在实际调试过程中,断开由PIC单元至变频动模块SPM17-TA的SW+、SW-接线柱的控制电压,然后通过1个4.7 kΩ的可调电位器对12 V的输入电压进行分压后直接加到SW+、SW-接线柱端作为调节信号。在各个速度段,当调节电压由0 V开始逐渐缓慢提高时,相应的电机转速能准确地同步提高,而调节电压由较高开始逐渐缓慢降低时,相应的电机转速也能准确地同步降低。但如果控制电压由低电压快速调至高电压或由高电压快速调至低电压时,则再次出现相同的运行状态异常。操作面板调整转速时,PLC单元通过DA模块输出的电压信号经测试正常,电机在启动正常的情况下也能正常工作。调试结果证明:运行状态异常现象与PLC控制过程、电机及相应的机械结构无关,由此判定运行状态异常点在变频驱动模块SPM17-TA上。

(3)运行状态异常的排除方法

由于运行状态异常提示是由变频驱动模块在主轴加、减速过程中出现过载保护信号所致,所以可能有如下两种原因:

①变频驱动模块中电路运行状态异常导致在主轴加、减速过程中,因工作电流异常而产生报警信号。

②变频驱动模块中对电流阈值的设定不当或过小,导致在主轴加、减速过程中将正常工作电流视为异常而产生报警信号。

上述原因①,可对变频驱动模块电路进行维修或更换;上述原因②,可对变频驱动模块电路的相应设定进行调整。由于该变频驱动模块为BOSCH的产品,没有相关的资料,所以无法进行常规的维修或参数调整;若更换变频驱动模块,费用也较高。

在测试过程中,当电机缓慢提速至额定转速后,其切削能力正常,在无法对SPMI7 =TA进行调整的情况下,可采用硬件或软件方法对SW +、SW -接线柱端控制电压的变化串进行控制,保证控制电压值只能缓慢地变化。

一种方法是以硬件方式在SW+、SW-接线柱端增加一个类似RC电路,从而达到抑制由PLC输出的控制电压的变化串的目的。采用该方法,其RC电路的电路特性与原有电路的匹配问题较难解决,而且在原装配箱上必须作相应的修改安装。

在实际改造过程中,可采用修改PLC有关参数的方法,以软件方式控制PLC输出电压的变化规律。通过对PLC参数表功能的研究,修改其中的4个参数。

机器中原缺省参数值均为0.005 0,经多次实际调试后改变设置值为0.000 2,主轴电机在各转速段均能正常启动,加、减速和停转时,整个数控加工系统工作正常。

(4)运行状态异常总结

通过逐渐缩小检测范围,并且采用外加控制信号的方法,能够有效地找出运行状态异常点。同时,在没有相关资料的情况下,不修改原有硬件电路,采用调整PLC参数的方法,用软件方式克服由硬件运行状态异常引起的系统问题。采用该方法,大大节省了硬件维修的费用和工作量。该系统经维修后工作半年来无异常,工作性能稳定。这种由局部硬件运行状态异常引起数控系统无法正常工作的情况,在许多数控系统维修实例中经常出现,上述检测方法及软件的解决方式对处理相关设备运行状态异常有一定的参考意义。

有关设备管理故障诊断与维修的文章

1.数据采集数据采集涵盖电网稳态、动态和暂态运行监视信息,需要的信息采集来源详见表5-3。表5-3信息采集来源站内的数据采集采用DL/T 860的标准协议标准以MMS或GOOSE直采形式上送站控层网络,调度中心需要的信息由数据网关机上送,传输规约满足DL/T 634.5104和DL/T 634.5101形式上送至上级调度中心。功能实现主要包括数据处理和分析统计功能。同时,站控层一体化信息平台提供事故追忆功能,当电力系统发生事故时,系统依据事先定义的启动事件完成事故记录。......

2023-06-28

图7-77 FB程序的监控画面2.输入侧的监视状态说明如图7-78所示是输入侧的监视状态,说明如下:1)由于输入触点“X2”置OFF,所以FB中对应的标签IN1置OFF。图7-79 输出侧的监视状态4.FB内部程序的监控在FB程序的监视画面中,如图7-77所示,双击梯形图程序中的FB,就会弹出如图7-80所示的监控画面。图7-80 FB内部程序的监控画面......

2023-06-16

对开关设备各方面的运行状态经常性监测了解,可以及早发现事故隐患,增加开关设备运行的可靠性,并实现状态维修。在获取电器运行状态特征量信息后,必须经过专家系统的分析诊断得到故障产生点、故障性质及故障处理方法等,并作出判断、决策等。......

2023-07-02

下面以直流系统两侧交流节点母线电压发生变化时直流系统的运行状态变化情况为例,假定换流变压器的标准变比在交流侧,说明直流系统运行方式转换过程[7~9]。如果Uti继续下降,最终会导致直流系统的停运。当γ增大一定程度后,导致换相失败,直流系统停运。图3.11直流系统控制方式的转换......

2023-06-29

以上讨论了长江上游小江流域和黄土高原甘肃安家沟流域的植被—侵蚀状态图,可以分别代表气候、土壤、地形相近的金沙江干热河谷地区和黄土高原西部地区的植被—侵蚀状态图。王家沟流域的植被侵蚀动力学参数值由式给出,作出状态图如图7-21 。治理初期植被侵蚀状态位于A 区,治理的目标是将其移入C 区。......

2023-06-22

5)对送风机的运行状态进行实时监测,此处主要指对手动控制/自动控制/运行/故障状态进行监控。6)通过对送风机配电柜接触器辅助触点的断通状态监测风机的运行状态。以上风门与阀门的开度调节可通过DDC的DO、AO口对驱动器控制电路进行控制。......

2023-08-29

另外,检查系统各电缆接头是否有松脱或断开,接触不良是处理数控系统运行状态异常时首先要考虑的因素。PLC机床程序出错也可能造成运行状态异常停机。......

2023-06-22

相关推荐