故障诊断可细分为故障侦测、故障定位、故障隔离和故障恢复等。PCA方法经常应用于流程性行业,如化工和故障检测分类工艺的IC设备的故障诊断,但对复杂非线性系统并不理想。基于信号处理的故障诊断广泛应用于振动信号等领域,如电动机、旋转机械和内燃机等。值得注意的是,所采用的分析方法是相似的,因为状态监测、故障诊断和寿命预测之间存在着内在的联系。......

2023-06-28

数控机床经过近年来发展,技术已日臻成熟,功能越来越强,维修越来越方便。作为数控系统的最终用户(加工工厂)来说,应加强数控系统的维护保养,利用有效的设备资源,充分开发系统潜能,最大限度地为企业创造利润。

9.3.1 FANUC各系统的共性故障

对于FANUC系统,当数据输入/输出接口(RS-232C)工作不正常且报警时,不同系统的报警号也不同。

①3/6/0/16/18/20/power-mate,显示85~87号报警。

②10/11/12/15,当发生报警时,显示820~823号报警。

当数据输出接口不能正常工作时,一般有以下七种情况及处理方法:

1)输入数据操作时系统没有反应

①检查系统工作方式对不对,将系统的工作方式置于EDIT方式,且打开程序保护键;或者在输入参数时,也可置于急停状态。

②按FANUC系统出厂时的数据单,重新输入功能选择参数(0系统类的900号以后的参数,16系统类的9900号以后的参数,15系统类的9100号参数)。

③检查系统是否处于RESET状态。

2)输入/输出数据操作时系统发生了报警

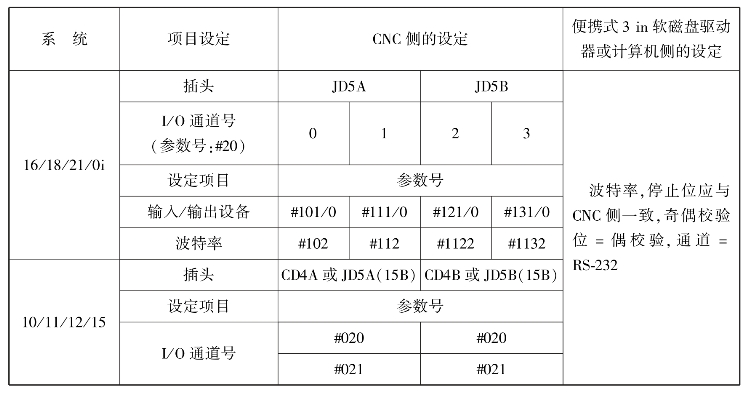

①按表9.1检查系统参数。

表9.1 FANUC各系统输入/输出接口的参数表

续表

②按图9.2检查电缆接线。图9.2是机床面板的中继插头(25芯)到外部输入/输出设备(例如计算机)插头的信号电缆连接。

图9.2 电缆接线图

3)外部输入/输出设备的设定错误或硬件故障

外部输入/输出设备有便携式磁盘驱动器,FANUC通信软件和计算机等设备,在进行传输时,需确认以下五点:

①电源是否打开。

②波特率与停止位是否与FANUC系统的数据输入/输出参数设定匹配。

③硬件有无故障。

④传输的数据格式是否为ISO。

⑤数据位设定是否正确,一般为7位。

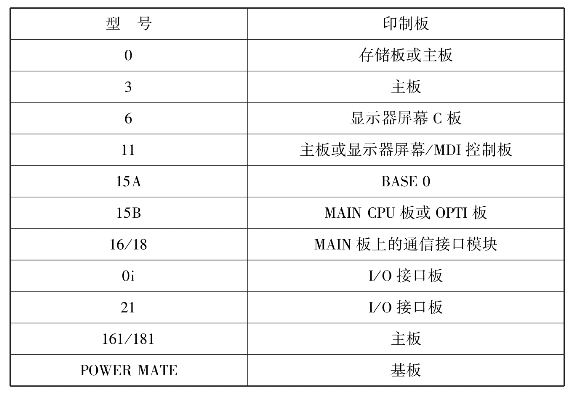

4)CNC系统与通信接口有关的印制板

CNC系统与通信接口有关的印制板见表9.2。

表9.2 FANUC各系统与通信接口有关的印制板

5)CNC系统与计算机进行通信

当CNC系统与计算机进行通信时,需注意以下四点:

①计算机的外壳与CNC系统需同时接地。

②不要在通电的情况下插拔连接电缆。

③不要在打雷时进行通信作业。

④通信电缆不能太长。

6)显示85、86、87号报警

如果发生85、86、87号报警,原因大致有以下三点:

①85号ALARM:

a.CNC系统波特率、停止位等参数的设定不正确。

b.外部输入/输出设备的通信参数与CNC的通信参数不匹配。

c.外部输入/输出设备故障。

②86号ALARM:

a.通信参数的设定不正确。

b.外部通信设备未通电。

c.电缆连接不正确,按照图9.2连接电缆,并插入正确插口。

d.外部传输设备不良。

e.CNC的通信接口已坏。

③87号ALARM:

a.外部输入/输出设备的通信参数与CNC的通信参数不匹配。

b.外部传输设备不良。

c.CNC的通信接口已坏。

7)CNC电源单元不能通电

CNC单元的电源上有两个灯:一个是电源指示灯,是绿色的;另一个是电源报警灯,是红色的。这里说的电源单元,包括电源输入单元和电源控制部分。

①当电源不能接通时,若电源指示灯(绿色)不亮。

a.电源单元的保险F1、F2已熔断。这是因为输入高电压引起的,或者是电源单元本身的元器件已损坏。

b.输入电压低。检查进入电源单元的电压,电压的容许值为AC220(1+10%)V,(50±1)Hz。

c.电源单元不良,内有元件损坏。

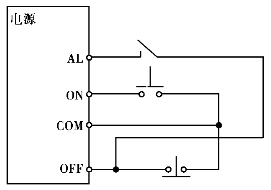

②电源指示灯亮,报警灯也消失,但电源不能接通。这时是因为电源接通(ON)的条件不满足,如图9.3所示的开关电路,电源的接通条件有三个:电源“ON”按钮闭合、电源“OFF”按钮闭合和外部报警接点打开。

图9.3 电源开关电路

图9.4 显示器电路

③电源单元报警灯亮。

A.24 V输出电压的保险熔断。

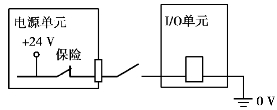

a.9 in显示器屏幕使用+24 V电压,如图9.4所示,检查+24 V与地是否短路。

b.显示器/手动数据输入线路板不良。

B.电源单元不良,此时,可按下述步骤进行检查。

a.将电源单元所有输出插头拔掉,只留下电源输入线和开关控制线。

b.将机床所有电源关掉,电源控制部分整体拔掉。

c.再开电源,此时,如果电源报警灯熄灭,那么可以认为电源单元正常;如果电源报警灯仍然亮,那么电源单元损坏。

注意:16/18系统电源拔下的时间不要超过30 min,因为SRAM的后备电源在电源单元上。

C.24 V的保险熔断。

a. +24 V是供外部输入/输出信号用的,按照图9.5检查外部输入/输出回路是否短路。

b.外部输入/输出开关引起+24 V短路或系统I/O板接触不良。

图9.5 输入/输出信号电路

图9.6 4.5 V电源的电路检查图

D.4.5 V电源的负荷短路。

检查方法:将+5 V电源所带的负荷一个一个地拔掉,每拔一次,必须先关闭电源再打开电路,如图9.6所示。

当拔掉任意一个+5 V电源负荷后,电源报警灯熄灭,可以说明该负荷及其连接电缆出现故障。

请注意:当拔掉电机编码器的插头时,如果是绝对位置编码器,还需要重新回零,机床才能恢复正常。

E.系统的印制板上有短路,需用万用表测量+5 V、±15 V、+24 V与0 V之间的电阻,必须在电源关的状态下测量。

a.将系统各印制板一个一个地往下拔,再打开电源,确认报警灯是否亮。

b.如果当某一印制板拔下后电源报警灯不亮,从而说明该印制板有问题,应更换该印制板。

c.对于0系统,如果+24 V与0 V短路,更换时一定要将输入/输出板与主板同时更换。

d.当计算机与CNC系统进行通信作业时,若CNC通信接口烧坏,有时也会使系统电源不能接通。

④返回参考点时出现偏差。

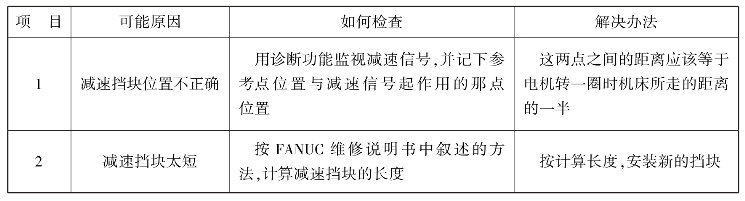

a.参考点位置偏差一个栅格,其故障原因和排除方法见表9.3。

表9.3 参考点位置偏差1个栅格时的故障原因和排除方法

续表

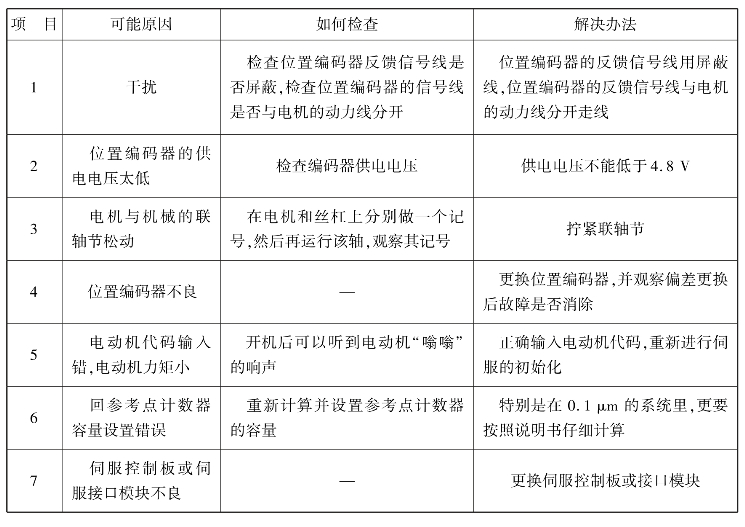

b.参考点返回位置是随机变化的,其故障原因和排除方法见表9.4。

表9.4 参考点返回位置是随机变化时的故障原因和排除方法

⑤返回参考点异常,显示器屏幕上出现90号报警。

A.参考点返回时,位置偏差量未超过128个脉冲时位置误差量可以在诊断画面里确认。3/6/0系统诊断号为800~803;16/18系统的诊断号为300。

a.检查确认快进速度。

b.检查确认快进速度的倍率选择信号(ROVl、ROV2)。

c.检查确认参考点减速信号。

d.检查确认外部减速信号离参考点距离太近。

B.参考点返回时,位置偏差量超过128个脉冲。

a.位置反馈信号的输出信号没有输出。

b.位置编码器不良。

c.位置编码器的供给电压偏低,要求一般不能低于4.8 V。

d.伺服控制部分和伺服接口部分不良。

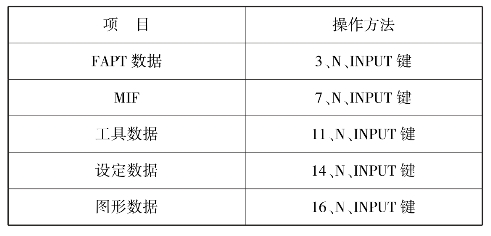

⑥FAPT编程功能不能使用,主要是因为子CPU出现奇偶报警错误,致使FAPT的参数和程序丢失。若要重新恢复FAPT编程功能,必须重新输入FAPT编程的数据。 FAPT数据包括:系统参数(FAPT-SYS PARAM)、MTF(FAPT-MTF)、SETTING数据(FAPT-SETTING)、工具数据(FAPT-TOOL)、图形数据(FAPT-GRAPHIC)、程序(FAPT-FAMILY)和材质文件(FAPTMATERIAL)。

A.恢复的方法之一:

a.按住MDI上的“SP”键,打开电源。

b.用FANUC便携式3 in软磁盘驱动器输入数据时,按“AUXIIIARY”软键,输入RSTR、B、INPUT。

c.用FANUC PPR时,按“AUXIIIARY”软键,输入RSTR、P、INPUT。

d.如果是输出FAPT数据,按“AUXIIIARY”软键,输入DUMP、N、INPUT(N=B或P)。

B.恢复的方法二:

a.按住MDI上的“SP”键,重新开机,然后一项一项地输入FAPT数据。

b.在初始画面上,按“DATA SETTING”键,再按表9.5第一项,输入下表的数据。

表9.5 系统与参数表

c.在初始画面上,按“DADA SETTING”软键,输入5、N、INPUT,就可以输入材质数据。

d.在初始画面上,按“PROGRAM”软键,输入2、N、INPUT,就可以输入FAPT程序。

e.位置画面的位置数值是否变化,如位置画面的数值不变化,见表9.6;如位置画面的数值变化,见表9.7。

f.CNC的内部状态。

g.利用PMC的诊断功能,确认输入/输出信号的状态。

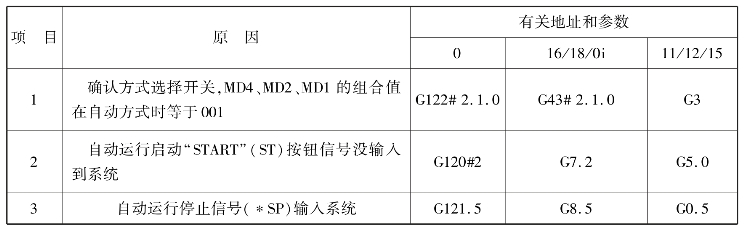

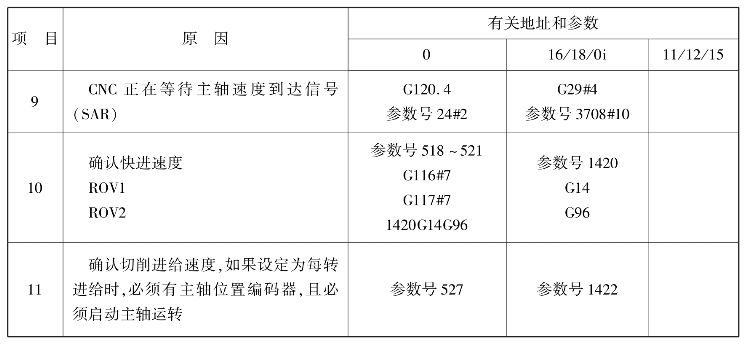

⑦在自动方式下系统不运行。

自动运行启动灯不亮时的检查点:

确认CNC的状态,具体见表9.8。

机床操作面板上自动运行启动灯是否亮,具体见表9.9。

表9.6 位置画面的数值不变化

表9.7 位置画面的数值变化

表9.8 CNC的状态表

表9.9 自动运行启动指示灯点亮

续表

⑧手摇脉冲发生器进给(MPG)方式下机床不运行,其原因见表9.10。

表9.10 手摇脉冲发生器进给时机床不运行

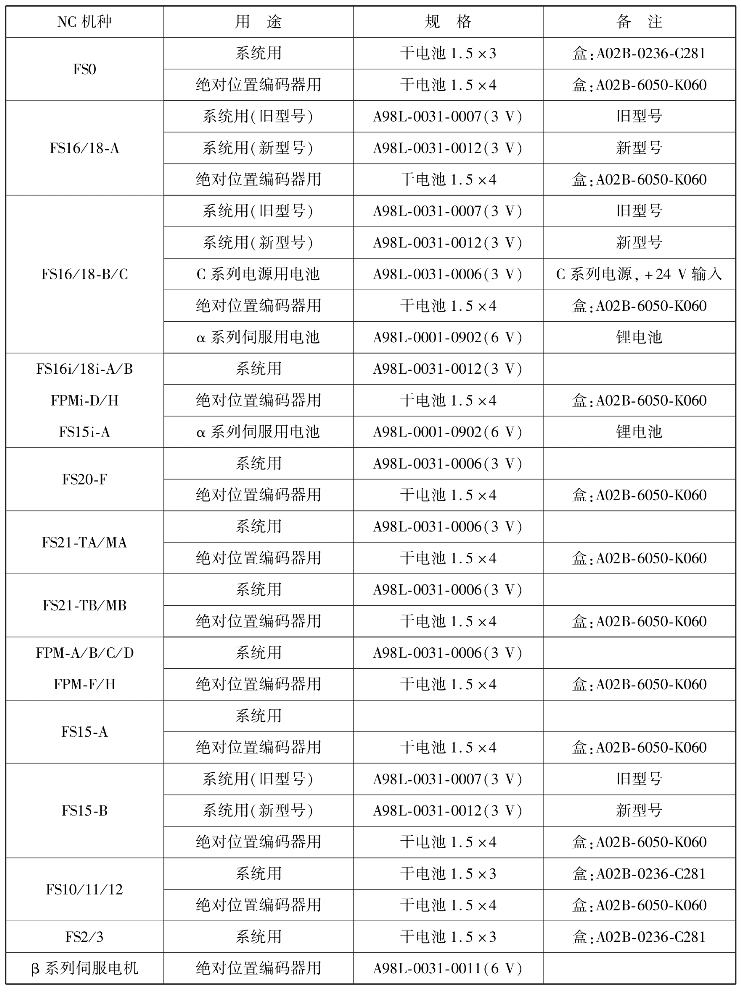

⑨显示器上显示电池电压不足警告(BAT)。 FANUC系统在工作一段时间以后(1~2年)电压不足时,就在显示屏上显示警告信息“BAT”,这时要及时(在一周内)更换电池。FANUC系统建议一年更换一次电池。 FANUC系统所用电池的规格和用途见表9.11。

表9.11 FANUC系统所用电池的规格和用途

⑩加工精度差,表面光洁度不好。

A.车床车削螺纹时不能执行或者加工的螺纹尺寸短,系统参数设定错误,螺纹加工的加/减速时的起始速度设得太高。 0系统的参数是#528和#529,16系统的参数是#1627。

B.车床车削的螺纹精度不好。

a.正确选择伺服电动机,高精度螺纹应选用α或αm型电动机,这两类电动机的快速性(加减速特性)好。

b.使用主轴电动机。

主轴与位置编码器(1 024脉冲/r)1∶1安装,而且尽量用刚性连接,若用皮带相连,应调好松紧,运转中不要抖动。

c.检查伺服电动机上脉冲编码器的安装是否松动,特别是使用分离型编码器(2 000脉冲/r、2 500脉冲/r、3 000脉冲/r)时,其安装方法与(1 024脉冲/r)的要求一样。

d.主轴参数调整。主要是比例增益、积分增益和加减速时间常数。有的软件版本有前反馈功能,此时,可加大前馈系数,具体参见“FANUC主轴参数说明书”。

e.伺服参数调整。

根据实际的工作台情况,调整电动机的负载惯量比。机床传动机构的惯量(电动机的负载)与电动机的惯量不匹配,是加工精度差的主要原因。因此,必须根据实际的电动机负载计算惯量比。 0系统是8n2l号参数,16系统是2021号参数,15系统是1875号参数。

使用PI控制。 0系统是8n03#3号参数,16系统是2003#3号参数,15系统是1808#3号参数。

使用HRV控制。目前FANUC已开发了HRV1、HRV2和HRV3,不同的软件(伺服控制)版本用不同的HRV。具体参见“FANUC伺服电动机说明书”。

使用250 μs加速反馈。 0系统是8n66号参数,16系统是2066号参数,15系统是1894号参数。

使用速度回路高速端比例处理功能。 0系统无此功能,16系统为2017#7号参数,15系统为1959#7号参数。

增加伺服增益。 0系统是517号参数,16系统1825号参数,15系统1825号参数。

设定工作台的反向间隙值。 0系统为535~538号参数,16系统为1851号参数,15系统为1851号参数。

根据伺服软件版本,还可以使用伺服的前馈功能和精细加减速功能。前馈系数可调至0.95以上。

C.铣床和加工中心加工的精度和光洁度差:除了进行A条目中所述的调整之外,还可以使用G08、G05功能。为此,须首先调整G08、G05的有关参数。具体见系统参数说明书。

⑪车床:G02或G03加工轨迹不是圆,X轴尺寸值。

a.半径编程输入的是直径值,直径编程输入的是半径值。

b.半径编程用了直径刀补值,直径编程用了半径刀补值。

⑫车床加工的尺寸不对,用刀尖半径补偿时。

a.G41和G42使用不对。

b.走刀变向后未修改G41和G42。

c.刀具与工件的相对位置方位号设定错,解决办法见车床的操作说明书。

d.对刀不对,对刀时应考虑是否含有刀尖半径尺寸。

⑬车床不能用MDI键盘输入刀补量、坐标系偏移量和宏程序变量,原因是参数设定不对。

a.0系统应设定78#0-3位。

b.16系统应设定3290号参数。

⑭车床不能用MDI键盘输入刀补量和坐标系偏移量,原因是参数设定不对,应检查如下参数:

a.0系统728号参数和729号参数。

b.16系统5013号参数和5014号参数。

⑮加工螺纹时主轴转数不对,梯形图编制不对或参数设定不对,修改梯形图和参数,使主轴速度倍率为1时对应程序输入的S值。

⑯G00、G01、G02均不能执行有如下原因:

a.CNC已置于每转进给,但是未启动主轴。

b.梯形图中使用了主轴速度到达信号,但该信号未置1。

c.速度倍率值为0。

解决办法如下:

a.启动主轴或用每分钟进给。

b.检查倍率值。

⑰不能显示实际主轴转数有如下原因:

a.参数设定不对。

b.主轴上没有位置编码器。

c.系统未选择主轴控制的有关功能。

解决办法如下:

a.必须选择主轴的有关控制功能(主轴与进给的同步),并装上主轴位置编码器。

b.设定相应参数,对于模拟主轴:0系统要设定参数71#0,16系统要设定参数3105#2和3111#6,且同时要将参数3106#5置0。

⑱系统运行不正常,功能不按指令执行。

原因:CNC系统参数丢失。

解决办法:系统全清零,重新输入系统参数。

⑲T、M、S功能有时不执行。

原因:TMF和TFIN的时间短。

解决办法:一般TMF和TFIN时间设为100 ms。

⑳全闭环时系统振荡,响声大。

原因:传动链(包括机械、电气)的刚性不足(有间隙、皮带松、变形大、导轨与工作台间的摩擦大、润滑不良等)。

解决办法:解决上述有关问题,主要是机械问题。

㉑主轴能以较低速度转几转,然后就会出现408#(0系统)、710#(16系统)参数报警。

原因:主轴电动机无反馈或反馈断线。

解决办法:检查反馈电缆或反馈电路。

㉒按下急停按钮,系统无任何反应,在诊断画面(或梯形图)上检查∗ESP信号,其状态不变。

原因:系统死机,印制板未插好。

解决办法:插好印制板。

㉓给1个、2个脉冲机床不动,3个脉冲走了4 μm或5 μm。

原因:机床爬行。

解决办法:处理机床导轨和工作台之间的摩擦与润滑,适当加大伺服增益。

㉔车床:刀具长度补偿加不上。

原因:T代码的位数设定不对,使用哪一位T代码的补偿参数设定不对。

解决办法:

a.T代码可设为4位或2位。 T代码设为4位时,补偿代码可用前两位或后两位:T代码设为2位时,补偿代码可用前一位或后一位。 0系统设参数14#0和13#1,16系统设参数为5002#0、5002#1和3032#参数。

b.在编译梯形图时,应注意译码指令的使用:0系统为BCD译码指令,16系统为二进制译码指令。

㉕MDI键盘的输入与显示器的显示字符不相符。

原因:大、小键盘的参数设定不对。

解决办法:检查参数,设定相应值。

㉖PMC程序(梯形图)不能传送。

原因:

a.电缆不对。 0系统与16系统用的电缆(计算机与CNC的RS-232C口间)接线不同。

b.波特率不对。计算机与CNC两边的波特率值不一样。

c.梯形图软件不对。不同系统用的软件不一样。

解决办法如下:

a.按上述原因解决。

b.2.0系统的梯形图从CNC传至计算机时,必须在CNC上插有PMC编辑卡。

9.3.2 系统维修的方法

(1)报警的显示

当产生报警时,CNC显示画面可以直接切换至报警画面,由参数确定。

16系统的参数是3111#7(NAP),0系统的参数是64#5(NAP)。

一般设定该参数,使产生报警时切换至报警画面。

取下控制轴电动机,如果需要将控制轴的其中一个轴的放大器和电机取下,有以下几种方法。

如果在自动和手动方式下运行程序时,位置画面的显示的位置值还能变化,则修改下列参数或PMC信号。

16系统:

参数2009#0(SDMY)(内装PMC) =1

参数2205#2(PDMY)(分离型PMC) =1

参数1800#1(CVR) =1

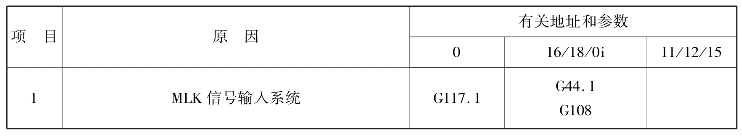

PMC信号:MLK(机床锁住G44.1)信号接通( =1)

0系统:

参数8n09#0位(n=1,2,3,4轴号) =1

参数10#2(OFFVY) =1

PMC信号:MLK(机床锁住G117.1)信号接通( =1)

如果欲将α双轴伺服放大器做单轴伺服放大器使用时,应将电机伺服放大器的插头作如下处理:

16系统(其短接见表9.12),或者将参数“1023”设为“ -128”。若用分离型编码器,还须将参数1815#5(APC) =0。

表9.12 FANUC 16系统管脚短接表

0系统用α伺服电机时须将M184、M187、M194、M197的脚⑦、脚⑫短接。

如果要使系统处于锁住状态,应设定以下参数:

16系统:参数1005#7(RMB)、参数0012#7(RMV)、参数1005#6(MCC);

0系统:无以上对应参数,只能用机床锁住。

是否使用硬超程(OT)维修时,为了方便,可以去掉硬超程报警,其方法是用参数设定。

16系统:参数3004#4(OTH);

0系统:参数15#2(车床)、参数57#5(铣床和加工中心)。

解除风扇报警(报警701)。

16系统:用参数8901#0(FAN)设定。

0系统:无相应参数。

互锁(INTERLOCK)信号的选择,维修时为了判断故障,可以利用或取消互锁信号,此时可设定以下参数:

16系统:参数3003#0(ITL)。

IT信号:参数3003#1(RILK);

RILK信号:参数3003#2(ITx);

IT1~IT8:参数3003#3(DIT)、+MIT1~-MIT4。

0系统:

ITx:参数8#7和12#1(铣床和加工中心)、参数8#7(车床)。

+MIT1~-MIT4:参数49#0(铣床和加工中心)、参数24#7(车床)。

卸掉串行主轴电动机。是否使用串行主轴电动机(指FANUC的数字式控制主轴电动机),由以下参数确定:

16系统:参数370l#1(ISI)。

0系统:参数71#7(FSRSP)。有时为了尽快找出故障,可以用该参数去掉串行主轴电动机。

(2)伺服电动机初始化的方法

如果伺服控制参数丢失或初始参数值不对,会使电动机的力矩小,运行时产生很大的噪声,或有416#、417#报警,按下述方法进行初始化,首先需要设定系统参数,以显示出伺服的初始化画面。

16系统:设定参数3111#0 =1。

0系统:设定参数389#0 =0。

显示出伺服初始化画面“Servo Initiate”后,按该画面提示的步骤操作,输入各项的要求值。

将伺服初始化位置“0”,表明须进行初始化设定。

输入电动机的代码,FANUC已将其生产的各类、各规格的电动机编码,按各控制轴使用的型号输入相应的代码。

AMR=00000000。

CMR(给伺服的控制指令的倍乘比),一般设为“2”。

柔性变速比的分子项N。

柔性变速比的分母项M。其算法如下:计算时应考虑电动机与滚珠丝杠之间的变速比。

进给方向。运行后若发现进给方向相反,可将“111”改为“ -11l”。

速度脉冲数,设为“8 192”。

位置脉冲数,设为“12 500”。

参考计数器容量,设为电动机转动一周工作台的移动量,按以上步骤对各进给轴一一设定,设完后关机,再开机。

有关设备管理故障诊断与维修的文章

故障诊断可细分为故障侦测、故障定位、故障隔离和故障恢复等。PCA方法经常应用于流程性行业,如化工和故障检测分类工艺的IC设备的故障诊断,但对复杂非线性系统并不理想。基于信号处理的故障诊断广泛应用于振动信号等领域,如电动机、旋转机械和内燃机等。值得注意的是,所采用的分析方法是相似的,因为状态监测、故障诊断和寿命预测之间存在着内在的联系。......

2023-06-28

9.5.4数控系统长期不使用时的维护及保养数控机床长时间不用时应将机床按规定封存起来,应将数控系统的内部及外部清洁干净,套上防护罩,切断电源。......

2023-06-22

1)观察法:通过观察柴油机的排烟等故障特征,判断故障情况。2)听诊法:根据柴油机异常声音凭听觉判断故障部位、性质及程度。断缸法一般是向怀疑出现故障的气缸停止供油,比较断缸前后发动机的状态变化,为进一步查找故障部位或原因缩小范围。c.故障诊断灯将报出闪码。6)专用诊断仪工具:用专用故障诊断仪可以进行进一步的判断。......

2023-09-23

图1.2-1 数控系统的组成数控系统的基本组成如图1.2-1所示。数控装置的作用是将外部输入命令转换为控制信号,以控制设备各部分的运动。此外,在全闭环控制的数控机床上,用于直接位置测量的光栅、编码器等也是数控系统的基本部件。......

2023-06-25

电控柴油机故障指示灯常亮故障最为常见,但是故障原因复杂,机型不同、电控系统不同,故障原因有所差异,应结合具体机型,参考相关技术资料,特别注意各传感器及执行器的失效保护模式。目前,国Ⅲ柴油机普遍可以利用故障诊断灯读取故障闪码,然后参照闪码表对柴油机电控系统进行初步诊断。②电控系统出现故障后一般会点亮,严重故障后闪烁。......

2023-09-23

本书主要以FANUC-6T系统为例介绍数控车床数控系统功能。表4-1 FANUC-6T系统常用准备功能标准2.辅助功能辅助功能又称M功能,主要用来表示机床操作时的各种辅助动作及其状态。表4-2 FANUC-6T系统常用辅助功能标准3.F、T、S功能1)F功能用来指定进给速度,由地址F和其后面的数字组成。2)T功能用来控制数控系统进行选刀和换刀。......

2023-06-26

相关推荐