一般采用两台整流电源,将负极并联在一起,通过电缆接至喷枪的电极,其中一台电源的正极接喷枪的喷嘴,用于产生非转移弧;另一台电源的正极接工件,用于产生转移弧。喷枪的喷嘴和电极通水冷却,采用氩气作等离子气,首先用高频火花点燃非转移弧,然后利用非转移弧在电极和工件之间造成的导电通道引燃转移弧。等离子喷焊包括喷涂和重熔两个过程,但这两个过程是同时进行的。......

2023-06-18

用高温热源将喷涂材料加热至熔化状态,通过高速气流使其雾化并喷射到经过处理的零件表面,形成一层覆盖层的过程,称为热喷涂。将喷涂层继续加热,使之达到熔融状态而与基体形成冶金结合,获得牢固的工作层,称为喷焊。

6.7.1 热喷涂技术

(1)概述

1)热喷涂原理

喷涂装置将粉末状的喷涂材料高温熔化并由高速气流雾化。圆形雾化颗粒被加速喷射到工件基体表面,由于受阻变形为扁平形状。先喷射到的颗粒与工件表面粗糙的凹凸处产生机械咬合,随后喷射到的颗粒与先到的颗粒互相咬合。大量颗粒互相挤嵌堆积,形成了喷涂层。

2)热喷涂特点

①用途广泛

热喷涂可以用于修复磨损的零件,如各种轴类零件的轴颈、机床上的导轨和床鞍;可用于修复铸件缺陷,如喷涂大型铸件加工中发现的砂眼、孔穴等;可以使用各种金属、非金属喷涂材料提高零件表面性能,如耐磨性、耐蚀性。

②工件受热影响小

由于雾化颗粒喷涂到工件表面结层的时间短,又可采取分层、间断的喷涂方法,所以,工件受热温度低,工件热变形小。

③工艺简便灵活

喷涂设备比较简单,移动方便,可现场作业。施工范围广,喷涂层厚度可以从0.05 mm到几毫米。

热喷涂的缺点是:喷涂层与工件基体表面的结合强度低,一般为40~90 MPa,不能承受交变载荷和冲击载荷。喷涂层为多孔组织,容易存油,有利于润滑,但不利于防腐蚀。

3)热喷涂分类

按照热源的不同,热喷涂技术分为氧-乙炔火焰喷涂、电弧喷涂、等离子喷涂等。

(2)氧-乙炔火焰喷涂技术

1)基本原理与应用

氧-乙炔火焰喷涂技术是以氧-乙炔火焰为热源,以金属合金粉末为涂层材料。其工作原理如图6.16所示,粉末材料由高速气流带入喷嘴出口的火焰区,加热到熔融状态后再喷射到制备好的工件表面,沉积形成喷涂层。

氧-乙炔火焰喷涂设备主要包括喷枪、氧气和乙炔储存器(或发生器)、喷砂设备、电火花拉毛机、表面粗化用具及测量工具等。

图6.16 粉末火焰喷涂原理图

氧-乙炔火焰喷涂技术可用于修复各种工作面的磨损、划伤、腐蚀等,但不适于承受高应力交变载荷零件的修复。

2)氧-乙炔火焰喷涂工艺

氧-乙炔火焰喷涂工艺包括喷涂表面预处理、喷涂和喷涂后处理等过程。

①喷涂表面预处理

为了提高涂层与基体表面的结合强度,在喷涂前对基体表面进行清洗、脱脂和表面预加工及预热几道工序。

A.清洗、脱脂

清洗、脱脂主要针对工件待喷区域及其附近表面的油污、锈和氧化皮层,采用碱洗法或有机溶剂洗涤法进行清除。碱洗法是将工件基体表面放到氢氧化钠或碳酸钠等碱性溶液中,待基体表面的油脂溶解后,再用水冲洗。有机溶剂洗涤法是使用丙酮、汽油、三氯乙烯或过氯乙烯等某种溶液将基体表面的矿物油溶解掉,再加以清除。对于铸铁材料零件的清洗,由于基体组织疏松,表面清洗、脱脂后,还需要将其表面加热到250 ℃左右,尽量将油脂渗透到表面,然后再加以清洗。对于基体氧化膜的处理,一般采用机械方法,也可用硫酸或盐酸进行酸洗。

B.预加工

预加工主要是去除待喷表面的疲劳层。渗透硬化层、镀层和表面损伤,预留涂层厚度,使待喷表面粗糙化,以提高喷涂层与基体的机械结合强度。应在喷涂前4~8 h内对工件表面进行粗糙化处理。常用的表面粗糙化处理方法有喷砂法、机械加工法、化学腐蚀法和电火花拉毛法等。

a.喷砂法。这是最常用的表面粗糙化处理方法,一般使用喷砂机将砂粒喷射到工件表面,砂粒有氧化铝砂、碳化硅砂和冷硬铁砂。可根据工件材料和表面硬度选择使用,砂粒应清洁锐利。喷砂机以除油去水的洁净压缩空气为动力,采用压送式喷砂,操作方便。喷砂过程中要有良好的通风吸尘装置,注意劳动保护和环境保护。喷砂表面粗糙度一般能满足喷涂要求,除极硬的材料表面外,不应出现光亮表面。经喷砂处理的工件应保持清洁,尽快进行喷涂。

b.切削加工法。通常利用车削加工出螺距为0.3~0.7 mm、深为0.3~0.5 mm的螺纹,或采取开槽、滚花等方式。该方法的优点是限制了涂层表面的收缩应力,增大了涂层与基体表面的接触面,可提高结合强度。磨削也可以应用于表面的粗糙化处理。

c.化学腐蚀法。它是利用对工件表面的化学腐蚀形成粗糙表面的。

d.电火花拉毛法。它是将细的镍丝作为电极,在电弧作用下,电极材料与基体表面局部熔合,产生粗糙的表面。该法适用于硬度比较高的基体表面,而不适用于比较薄的零件表面。

C.预热

预热可去除表面吸附的水分、减少基体表面与涂层的温差,降低涂层冷却时的收缩应力,提高结合强度,防止涂层开裂和剥落。预热可直接使用喷枪,用中性氧-乙炔焰对工件直接加热,也可在电炉、高频炉中进行,预热温度在200 ℃为宜。

②喷涂

对经表面预处理后的零件应立即使用喷枪喷涂结合层和工作层。

A.喷枪

喷枪是氧-乙炔火焰喷涂的主要工具。国产喷枪大体可分为中小型和大型两种。中小型喷枪主要用于中小型和精密零件的喷涂和喷焊,适用性强。大型喷枪主要用于大型零件的喷焊,生产率高。

中小型喷枪的结构基本是在气焊枪结构上加一套送粉装置,如图6.17所示。当粉阀不开启时,其作用与普通气焊枪相同,可作喷涂前的预热。当按下粉阀开关阀柄,粉阀开启时,喷涂粉末从粉斗流入枪体,随氧-乙炔混合流被熔融,喷射到工件上。

图6.17 中小型喷枪的典型结构图

1—喷嘴;2—喷嘴接头;3—混合气管;4—混合气管接头;5—粉阀体;6—料斗;7—气接头螺母;8—粉阀开关阀柄;9—中部主体;10—乙炔开关阀;11—氧气开关阀;12—手柄;13—后部接体;14—乙炔接头;15—氧气接头

B.喷涂材料

喷涂材料绝大多数采用粉末,此外,还可使用丝材。喷涂用粉末分为结合层粉末和工作层粉末。

a.结合层粉末。在经过表面粗糙化的工件基体表面先要喷涂结合层粉末,也称为打底层,它的作用是提高基体与工作层之间的结合强度。结合层粉末常选用镍、铝复合粉,分为镍包铝粉和铝包镍粉。在喷涂过程中,粉末被加热到600 ℃以上时,镍和铝之间就产生强烈的放热反应;同时,部分铝还被氧化,产生更多的热量,使粉末与工件表面接触处瞬间达到900 ℃以上的高温,在此高温下镍会扩散到母材中去,形成微区冶金结合。大量的微区冶金结合,可以使涂层的结合强度显著提高。

b.工作层粉末。底层喷涂完后应立即喷涂工作层。工作层粉末既要满足表面使用条件,同时还要与结合层可靠地结合。氧-乙炔火焰喷涂工作层粉末种类很多,有纯金属粉、合金粉、金属包覆粉、金属包陶瓷复合粉等。按成分可划分为三大类:镍基、铁基和铜基。选用时应考虑粉末热膨胀系数尽可能与工件接近,以免产生较大的收缩应力,要求粉末的熔点低、流动性好、粒度均匀、球形好。耐磨性能的涂层可选用成本低的铁基合金粉末,耐磨耐腐蚀等综合性能的涂层可选用钴包碳化钨粉末。

近年来,研制出一种一次性喷涂粉末,它是将结合层粉末和工作层粉末作为一体,既有良好的结合性能,又有良好的工作性能,使用也很方便,应是喷涂粉末的发展方向。

喷涂材料品种繁多,使用时可参考各厂家提供的样本,或查询有关信息。

C.工艺参数

喷涂底层,粉末粒度选用0.08~0.60 mm,涂层厚度应控制Ni/Al层为0.1~0.2 mm,Al/Ni层为0.08~0.1 mm。旋转工件线速度为6~30 m/min,喷枪移动速度为3~5 mm/r。喷粉时,喷射角度要尽量垂直于涂层表面,喷涂距离一般为180~200 mm,喷粉量为0. 08~0.15 g/cm2,火焰采用中性焰 。经调整火焰和送粉量,送粉后应出现集中亮红火束,并有蓝色烟雾。若调整无效,可改变粉末粒度和含镍量。

。经调整火焰和送粉量,送粉后应出现集中亮红火束,并有蓝色烟雾。若调整无效,可改变粉末粒度和含镍量。

喷涂工作层。工作层要分层喷,每道涂层厚度为0.1~0.15 mm,最厚不得超过0.2 mm,工作层总厚度应不超过1 mm。旋转工件的线速度为20~30 m/min、喷枪移动速度为3~7 mm/r,喷涂距离为150~200 mm,粉末粒度选用0.08~0.71 mm。使用铁基粉末时,采用弱碳化焰;使用铜基粉末时,采用中性焰;使用镍基粉末时,介于两者之间。喷涂时,工件温度以不超过250 ℃为宜,可用间歇喷涂的方法控制升温过高。

喷涂层的质量主要取决于送粉量和喷涂距离。

D.喷涂后处理

喷涂完毕,应缓慢自然冷却。由于大多数喷涂工艺所获得的涂层具有孔隙,对表面喷涂层有耐磨要求的零件,可在喷后趁热放入200 ℃润滑油中浸泡30 min,利用孔隙储油有利于润滑。对需要进行磨削加工的喷涂层,为了防止磨粒污染孔隙,应在喷涂完毕后立即用石蜡封孔,以防止涂层被污染,同时还可作为润滑剂。对于在腐蚀条件下工作的零件和承受液压的零件,表面喷涂层的封孔应选择耐化学性、稳定性、浸透性均好的封孔剂,一般可用环氧树脂刷涂。当喷涂层的尺寸精度和表面粗糙度不能满足要求时,可采用车削或磨削方法进行加工。

(3)电弧喷涂技术

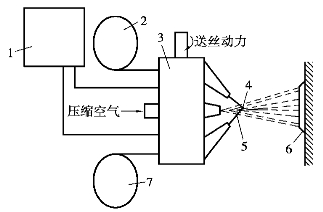

电弧喷涂是以电弧为热源,将熔化了的金属丝用高速气流雾化并喷射到工件基体表面而形成喷涂层的一种工艺,工作原理如图6.18所示。用于熔化金属的电弧产生于两根连续送进的金属丝之间,金属丝通过导电嘴与电弧喷涂电源相连,压缩空气从喷嘴喷出,将熔化的金属雾化成细小粒滴喷向工件表面,形成厚0.5~5 mm的喷涂层。

图6.18 电弧喷涂示意图

1—电源;2,7—金属丝盘;3—电弧喷涂枪;4—电弧;5—金属丝;6—涂层

电弧喷涂由于电弧温度高使喷射的粒子热能高,又由于粒子的质量较大、速度高而具有较大的动能,因此,部分高热能、高动能粒子会与基体发生焊合现象而提高结合强度。若采用两种性能不同的金属丝作为电弧喷涂材料时,两种金属粒子紧密结合,可使喷涂层兼有两种金属的性能,可获得“假合金”。电弧喷涂具有生产率高等优点,它的主要缺点是喷涂层组织较粗,工件温升高,需要成套设备,成本高。

6.7.2 喷焊技术

(1)概述

喷焊是将喷涂在工件表面的自熔性粉末涂层,用高于喷涂层熔点而低于工件熔点的温度(1 000~1 300 ℃)使喷涂层颗粒熔化,生成的硼化物和硅化物弥散在涂层中,使颗粒间和基体表面润湿,通过液体合金与固态工件基体表面的互溶与扩散,使致密的金属结晶组织与基体形成0.05~0.1 mm的冶金结合层。喷焊层与基体结合成焊合态,其结合强度升高到400 MPa与喷涂层相比,与基体的结合强度高,可承受冲击载荷,抗疲劳,组织致密,耐磨、耐腐蚀。

喷焊技术适用于承受冲击载荷、要求表面硬度高、耐磨性好的零件修复。例如,挖掘机铲斗齿、破碎机齿板等。

(2)氧-乙炔火焰喷焊技术

1)喷焊粉末

喷焊选用的粉末是熔点低于基体材料的自熔性合金粉末,这种合金粉末是以镍、钴、铁为基体的合金。使用时,可根据标准规定的氧-乙炔喷焊合金粉末化学成分和物理性能,结合厂家产品样本选用。

2)一步法喷焊

一步法喷焊是使用同一支喷枪边喷粉边重熔的操作方法。

喷焊前表面预处理的方法与喷涂前表面预处理基本相同。如果工件表面有渗碳层或渗氮层,预处理时必须清除。工件预热温度,一般碳钢为200~300 ℃,耐热奥氏体钢为350~400 ℃。火焰使用中性火焰或弱碳火焰。

工件达到预热温度后,立即在待喷表面均匀喷涂厚0.1~0.2 mm的合金粉末,将工件表面保护起来,以防表面氧化;然后将火焰集中加热工件某一局部区域,待已喷涂粉末熔化并出现润湿时,立即按动送粉开关进行喷粉到适当厚度,并用同一火焰将该区域涂层重熔。待新喷涂层出现“镜面反光”后,再将火焰均匀缓慢移动到下一局部区域。重复上述过程,直到喷焊完成整个工件表面。喷嘴与工件表面的距离为:喷粉时50 mm左右,热重熔时20 mm左右,喷焊层厚度一般为0.8~1.2 mm。

喷焊后处理采用均匀缓冷或等温退火。

一步法喷焊对工件输入的热量小,工件变形小,应用于小型零件或小面积喷焊。

3)二步法喷焊

二步法喷焊是将喷粉和重熔分为两道工序,即先喷粉后重熔。不一定使用同一喷枪,甚至可以不使用同一热源。

喷焊前表面预处理和一步法喷焊相同。

工件整体预热后,均匀喷涂0.2 mm保护层,喷涂距离为150~200 mm;然后继续加热至500 ℃左右,再在整个表面多次均匀喷粉,每一层喷粉厚度不超过0.2 mm,达到预计厚度后停止喷粉,然后开始重熔。

使用重熔枪,用中性火焰对喷涂层进行重熔处理。喷焊距离为40 mm,将涂层加热至固-液相线之间的温度,当喷焊层出现“镜面反光”时,说明达到重熔温度,即向前移动火焰进行下一个部位的重熔。每次喷焊的厚度为1 mm左右。若重熔厚度不够,可在温度降到650 ℃左右时再进行二次喷粉和重熔,最终的喷焊层厚度可控制在2~3 mm。

喷焊后热处理,可采取空气中自然冷却、缓冷或等温退火。中低碳钢、低合金钢工件,薄喷焊层、形状简单铸铁件,采用空气中自然冷却方法。锰、钼、钒合金含量较高的结构钢件、厚喷焊层,形状复杂的铸铁件,采用在石灰坑中缓冷或采用石棉包裹缓冷的方法。

根据工件的需要,可使用车削或磨削方法对喷焊层进行精加工。二步法喷焊对工件输入的热量较多,工件变形大,但生产率高,适用于回转件及大面积喷焊。

有关设备管理故障诊断与维修的文章

一般采用两台整流电源,将负极并联在一起,通过电缆接至喷枪的电极,其中一台电源的正极接喷枪的喷嘴,用于产生非转移弧;另一台电源的正极接工件,用于产生转移弧。喷枪的喷嘴和电极通水冷却,采用氩气作等离子气,首先用高频火花点燃非转移弧,然后利用非转移弧在电极和工件之间造成的导电通道引燃转移弧。等离子喷焊包括喷涂和重熔两个过程,但这两个过程是同时进行的。......

2023-06-18

简单地说,热喷涂就是将熔融状态的喷涂材料喷射沉积到工件表面形成喷涂层的金属表面加工技术。表4-20 各种燃料气体及燃烧温度火焰喷涂按喷涂材料的形状分为线材火焰喷涂、棒材火焰喷涂和粉末火焰喷涂三种。中性焰是最常用的热喷涂火焰,中性焰火焰喷涂时,喷涂材料既不易被氧化,也不会由于过剩乙炔的分解而带来增碳,能较好地保证喷涂层的质量,适合于任何金属及其合金的喷涂。......

2023-06-26

氧-乙炔火焰喷涂用于废旧零件的修复,线材火焰喷涂技术用于大面积长效防护。20世纪90年代前,我国从事热喷涂技术的单位主要分布在各大专院校、研究院所,承担喷涂设备、涂层材料、涂层工艺方法的研究与开发。特别是2005年以来,我国热喷涂技术研究开发应用十分活跃,目前我国已成为热喷涂研究应用大国。......

2023-06-18

热喷涂技术经过近一个世纪的发展,从简单的工艺技术发展成为完整工业体系,已成为先进制造技术的重要组成部分。热喷涂技术的发展主要是新技术的发现、新材料的创新、涂层质量控制体系、涂层制备基础理论研究和检测技术等诸方面。超低压等离子喷涂技术是一项新技术。......

2023-06-18

1913年Schoop提出了电弧喷涂枪的设计,并于1916年研制成功实用型电弧喷涂枪,制备了钢结构长效防腐涂层,将热喷涂技术真正用于生产实践。从此,世界各国各喷涂专业公司也相应研究开发了一系列粉末火焰喷涂枪,对热喷涂技术进行了大量的研究和应用推广,使得热喷涂技术有了长足的发展,并取得了很大的成绩。20世纪70年代~90年代热喷涂技术向着高能、高速、高效发展。......

2023-06-18

热喷涂技术是表面工程领域内表面改性最有效的技术之一。热喷涂技术涂层形成原理如图1-1所示。随着相关技术的发展,各种热喷涂技术层出不穷。现代热喷涂技术已经不仅仅停留在“热”字上了。这些都是对热喷涂技术的补充和拓展,已成为现代热喷涂技术重要组成部分。热喷涂技术是正在迅速发展的高新技术,其中部分涂层制备工艺技术已纳入先进制造技术名单。......

2023-06-18

热喷涂技术工艺方法很多,各有特点,无论何种工艺方法,喷涂过程中形成涂层的原理和涂层结构基本一致。热喷涂形成涂层的过程一般经历四个阶段:喷涂材料加热熔化阶段、雾化阶段、飞行阶段、碰撞沉积阶段。当喷涂材料为粉末时,粉末材料被加热到足够高的温度,超过材料的熔点形成液滴时,在高速气流的作用下雾化破碎成更细微粒并加速飞行。......

2023-06-18

华中科技大学的张鸿海等研制的气动膜片式焊料喷头如图3-67所示,这种喷头包括焊料的储料腔、节流器、隔膜、喷嘴、电磁阀和排气孔等部分,喷射过程如下:图3-67 气动膜片式焊料喷头1)发出脉冲信号,开启电磁阀,压缩空气经过电磁阀进入气体工作腔,腔内压力上升。张鸿海等采用上述喷头进行了实际喷射试验,参数如下:喷嘴直径为100μm,驱动压力为0.25MPa,驱动脉宽为1.8ms,加热温度为250℃,排气孔处管长为100mm,排气孔内径为4mm,焊料为Sn63Pb37。......

2023-06-15

相关推荐