在这种情况下,当人工巡查时发现设备的腐蚀现象,如果不及时进行更换将有可能产生严重的后果,为此可以采用在线修复技术。因此在线修复技术就是直接在工作现场清除腐蚀产物、平整表面并再次补上合适的防腐蚀涂料,从而使腐蚀的表面再次具有防腐蚀性能。......

2023-06-23

6.6.1 黏结修复技术

采用胶黏剂进行连接达到修复目的的技术称为黏结修复技术。黏结技术可以将各种金属和非金属零件牢固地连接起来,达到较高的强度要求,可以部分代替焊接、铆接、过盈连接和螺栓连接。黏结技术操作简单、成本低廉,黏结层密封防腐性能好,耐疲劳强度高,因而得到广泛应用;但是,黏结技术由于胶黏剂不耐高温,黏结层耐老化性、耐冲击性、抗剥离性差等原因,因此限制了它的应用。

(1)黏结基本原理

胶黏剂将两个相同或不同的材料牢固地黏结在一起,主要是通过黏结力的作用。解释黏结力产生的有机械、吸附、扩散、化学键以及静电五种理论。

机械理论认为,被黏物表面都有一定的微观不平度,胶黏剂渗透到这些凹凸不平的沟痕和孔隙中,固化后便形成无数微小的“销钉”,在界面区产生了啮合力。

吸附理论认为,黏结是在表面上产生类似吸附现象的过程,胶黏剂中的有机大分子逐渐向被黏物表面迁移,当距离小于0.5 μm时,能够相互吸引,产生分子间作用力。

分子间作用力是黏结力的主要来源,它普遍存在于黏结体系中。

(2)胶黏剂的种类及选择

1)胶黏剂的种类

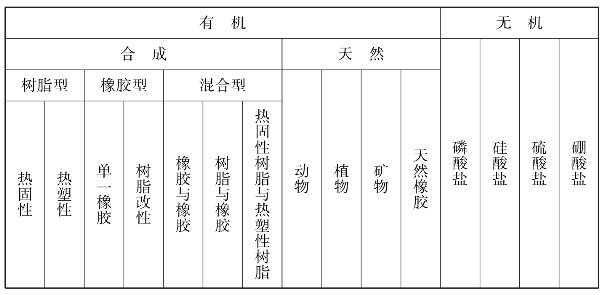

①按胶黏剂的基本成分、性质分类

按胶黏剂的基本成分和性质分类,见表6.11。

表6.11 胶黏剂的分类

②按胶黏剂的用途分类

按胶黏剂用途不同可分为结构胶、通用胶、特种胶三大类。结构胶黏结强度高,耐久性好,用于承受应力大的部位;通用胶用于受力小的部位;特种胶主要满足耐高温、耐超低温、耐磨、耐蚀、导电、导热、导磁以及密封等特殊的要求。

③按固化过程的变化分类

按固化过程的变化不同可分为反应型、溶剂型、热熔型和压敏型等胶黏剂。

2)胶黏剂的选择

选择胶黏剂时要明确黏结的目的,了解被黏物的特性,熟悉胶黏剂的性质及其使用条件,还需考虑工艺和成本。

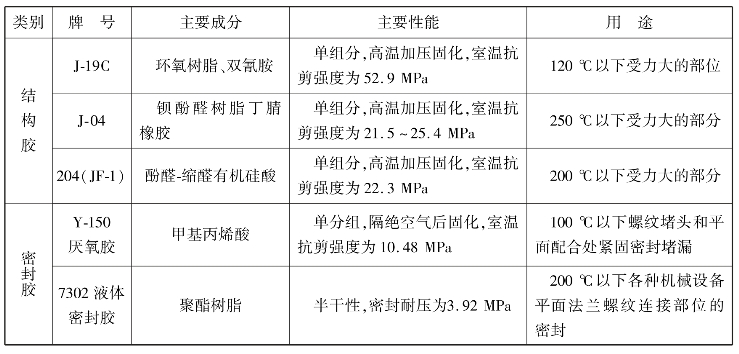

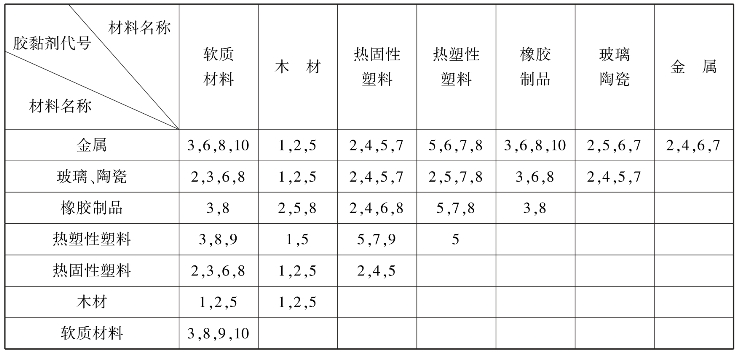

表6.12列出了机械设备修理中常用胶黏剂的主要成分、主要性能和用途。表6.13列出了黏结各种材料时可选用的胶黏剂,以供参考。

表6.12 机械设备修理中常用胶黏剂

续表

表6.13 可选用的胶黏剂

注:表中1—酚醛树脂胶黏剂;2—酚醛-缩醛树脂胶黏剂;3—酚醛-氯丁树脂胶黏剂;4—酚醛-丁腈树脂胶黏剂;5—环氧树脂胶黏剂;6—环氧-丁腈树脂胶黏剂;7—聚丙烯酸酯胶黏剂;8—聚氨酯胶黏剂;9—热熔性树脂溶液胶黏剂;10—热熔胶黏剂

3)黏结工艺

①黏结接头的形式

黏结接头的形式是保证黏结承载能力的主要环节之一,应尽可能使黏结接头承受剪切力,避免剥离和不均匀扯离力,增大黏结面积,提高接头承载能力。黏结接头的形式如图6.15所示。

②被黏物表面处理

图6.15 黏结接头的形状

表面处理的目的是获得清洁、粗糙的活性表面,以获得牢固的黏结接头。表面清洁可以用丙酮、汽油、三氯乙烯等有机溶剂擦拭,或用碱液处理脱脂去油。用锉削、打磨、粗车、喷砂等方法除锈及氧化膜,并粗化表面,金属件的表面粗糙度以Ra值为12.5 μm为宜。经机械处理后,再将表面清洗干净,干燥后待用。必要时,还可采用酸洗、阳极处理等方法。

③配胶

多组分的胶配制时,要按规定的配比和调制程序现用现配,搅拌均匀,避免混入空气。不需配制的成品胶使用时摇匀或搅匀。

④涂胶

对于液态胶可采用刷涂、刮涂、喷涂和用滚筒布胶等方法。一般胶层厚度控制在0.05~0.2 mm为宜,涂胶应均匀,无气孔。

⑤晾置

含有溶剂的黏结剂,涂胶后应该晾置一定时间,以使胶层中的溶剂充分挥发,增加黏度,促进固化。对于无溶剂的环氧胶黏剂,一般不需要晾置。

⑥黏合

将涂胶后或适当晾置的已粘表面叠合在一起的过程称为黏合。黏合后要适当按压、锤压或滚压,将空气挤出,使胶层密实。黏合后以挤出微小胶圈为宜,表示不缺胶。

⑦固化

胶黏剂在一定的温度、时间、压力的条件下,通过溶剂挥发、熔体冷却导液凝聚的作用,变为具有一定强度的固体的过程称为固化。胶黏剂的品种不同,固化的温度也不相同。加温固化的方式有电热鼓风干燥箱加热法、蒸汽干燥室加热法、电吹风加热法、红外线加热法、高频电加热法以及电子束加热法等。固化时升温和降温应该缓慢。温度升到黏结剂的流动温度时,要保温一段时间,然后再继续升温到所需温度。固化时,应按胶黏剂品种规定的固化温度、时间、压力的标准进行操作。

⑧检验

黏结之后,应对黏结质量认真检查。简单的检验方法有观察外观、敲击听声音、水压或油压试验法等。先进的技术方法有超声波法、射线法、声阻法、激光法等。

⑨黏结后加工

检验后的黏结件需要将黏结表面多余胶剂刮去,并修整光滑,也可用机械加工方法达到修复要求。

黏结可代替焊接、铆接,将形状简单的零件黏结成形状复杂的零件。利用黏结技术可在机床导轨上镶嵌黏结塑料或其他材料的导轨板,不仅降低摩擦系数,减少磨损,而且对导轨有良好的保护作用。黏结修复技术在机械设备维修中的使用日益广泛。

6.6.2 表面黏涂技术

表面黏涂修复技术是黏结技术的一个最新发展分支,黏结主要通过胶黏剂实现零件的连接,表面黏涂则是指在零件表面涂敷特种复合胶黏剂,在零件表面形成某种特殊功能涂层的一种表面强化和表面修复的技术。特殊功能指耐磨、耐腐蚀、绝缘、导电、保温、防辐射等某个方面的要求。

(1)黏涂层

1)黏涂层的组成

黏涂层由基料、固化剂、特殊填料和辅助材料组成。

①基料

基料的作用是将涂层中的各种材料包容并牢固地黏着在基体表面形成涂层。其种类有热固性树脂类、合成橡胶类。

②固化剂

固化剂的作用是与基料产生化学反应,形成网状立体聚合物,把填料包络在网状体中,形成三向交联结构。

③特殊填料

特殊填料在涂层中起着耐磨、耐腐蚀、绝缘、导电等作用。其种类有金属粉末、氧化物、碳化物、氨化物、石墨、二硫化铝和聚四氟乙烯等,可根据涂层的功能要求选择不同的填料。

④辅助材料

辅助材料的作用是改善黏涂层性能(如韧性、抗老化性等),它包括增韧剂、增塑剂、同化促进剂、消泡剂、抗老剂和偶联剂等。

按照使用要求,根据以上组成材料的作用,经过试验,选择合适成分,配制成适用的黏涂层。

2)黏涂层的分类

①按基料可分为无机涂层和有机涂层,其中有机涂层又可分为树脂型、橡胶型和复合型。

②按填料可分为金属修补层、陶瓷修补层和陶瓷金属修补层。

③按用途可分为填补涂层、密封堵漏涂层、耐磨涂层、耐腐蚀涂层、导电涂层以及耐高(低)温涂层等。

3)黏涂层的性能

使用黏涂技术修复机械零件一般要求黏涂层与基体的抗剪强度在100 MPa以上,抗拉强度在30 MPa以上,抗压强度在80 MPa以上。黏涂层的主要性能有黏着强度、抗压强度、冲击强度、硬度、摩擦性、耐磨性、耐化学腐蚀性、耐热性和绝缘或导电性等。

(2)表面黏涂修复技术的应用

表面黏涂修复技术近年来发展迅速,广泛应用于零件的耐磨损、耐腐蚀修复,应用于修补零件裂纹、铸件缺陷以及密封、堵漏。尤其适用于无法焊接的零件和薄壁件的修复,以及对燃气罐、储油箱、井下设备等特殊工况和特殊部位的修复。

表面黏涂与其他修复技术配合使用,取长补短,可获得理想的修复效果。例如,大型油缸缸套或活塞上深度研伤、拉伤,可先用TG205耐磨修补剂填补,再用TG918导电修补剂黏涂,最后用电刷镀在导电修补剂上刷镀金属层,可满足修复要求。

黏涂层材料一般是糊状物质,使用时应按规定配方比例制取,混合均匀,涂敷在处理后的基体表面上。

黏涂层涂敷工艺一般可归纳为五个步骤:表面处理、配胶、涂敷、固化和修整多加工。

有关设备管理故障诊断与维修的文章

在这种情况下,当人工巡查时发现设备的腐蚀现象,如果不及时进行更换将有可能产生严重的后果,为此可以采用在线修复技术。因此在线修复技术就是直接在工作现场清除腐蚀产物、平整表面并再次补上合适的防腐蚀涂料,从而使腐蚀的表面再次具有防腐蚀性能。......

2023-06-23

对于大型复杂的气缸体等铸件,目前尚不能完全避免铸造缺陷的产生。要根据铸件结构及铸造缺陷的特征,在不影响铸件结构强度、使用性能及确保安全运行等的前提下,选择较合适的修复方案,尽量减少损失。工业修补剂可用于铸件非加工表面的铸造缺陷的修复,如气孔、砂孔和渣孔等。4)配备技术熟练的气焊工人,防止焊接区域内部再产生气孔、夹杂和微裂纹等缺陷。......

2023-07-02

对于表面平整度好、装饰性要求不太高的载货车和轻型车,几乎不喷中涂,以降低涂装成本。对于装饰性要求高的中、高级轿车,则需采用中涂。市售腻子主要供汽车修补用。表3-4 面漆的主要类别4.辅料在汽车的喷涂施工中常用的辅助材料有稀释剂、助剂、防潮剂、催干剂、脱漆剂、上光剂等。稀释剂是汽车喷漆主要的辅助材料,其作用是调稀喷漆粘度,使之有利于喷涂施工。......

2023-08-10

4)采用烤枪、切割炬气体火焰或远红外线电加热局部预热,预热范围为坡口及周围200mm。8)采用气割火焰局部或远红外线陶瓷加热器预防白点退火,加热范围为补焊区及周围150~200mm,要进行测温,注意保温缓冷。9)铸钢件非加工面坡口深度超过25mm时,可以采用远红外线陶瓷加热器进行局部去应力,保温时间按每20mm补焊厚度30min计算,注意采用保温棉覆盖保温缓冷。10)焊缝质量检查。......

2023-06-28

城市水系统生态修复技术分类廖文根、王越博等从人类作用程度方向进行思考,认为城市水系统修复技术可分为生物/生态治理技术和生态水利工程技术两个方面。本书基于城市水系统的组成和城市水安全评价的类别划分,根据修复技术的作用,对现有的城市水系统生态修复技术进行梳理、总结,分为城市水资源修复技术、城市水环境修复技术、城市水灾害修复技术、城市水生态修复技术四类。表5-3城市水环境修复技术手段续表......

2023-09-22

常用的电镀修复技术有槽镀和电刷镀。槽镀时金属镀层种类繁多,设备维修中常用的有镀铬、镀铁、镀镍、镀铜及其合金等。图6.12电镀装置示意图电镀液由主盐、络合剂、附加盐、缓冲剂、阳极活化剂、添加剂等组成。镀铁不宜用于修复在高温、腐蚀环境、承受较大冲击载荷、干摩擦或磨料磨损条件下工作的零件。......

2023-06-22

,14,15和16个剖切面,每个剖切面的x、y和z坐标轴上的值称为理论值。即在模具的型面和型腔上作出间隔一定距离的16个剖切面,每个剖切面上取x、y和z坐标轴上三点的值。先用激光扫描仪对要复制的模具零件进行扫描,生成三维造型,还要测量出不同部位的磨损量,再对三维造型进行修补,并对照模具的理论值检查三维造型的准确程度。......

2023-06-30

由于山东省的严重资源性缺水,经济社会的发展导致水生态问题日趋严峻,其中包括河道干涸、湖泊和湿地退化、地下泉水资源减少或枯竭。迄今为止,通过项目研究[1]、人才培养包括联合培养研究生多途径,探讨针对山东省面临的水生态问题,开展了改善水环境的河流生态修复技术与应用研究。并将这河流修复体系应用于山东省玉符河流域,为河流健康修复提供理论和应用参考。......

2023-06-25

相关推荐