Al2O3氧化膜熔点高,约为纯铝的3倍,密度约为铝合金的1.4倍,性能稳定,不易去除,焊接过程中氧化膜阻碍焊缝金属之间的结合,造成夹渣;Al2O3薄膜能吸潮,会增加焊缝气孔敏感性。焊缝气孔 焊缝气孔是铝及铝合金焊接的又一个重要问题。铝及铝合金焊缝气孔内气体成分分析证实,铝合金焊缝气孔为氢气孔。对于热处理强化铝合金,在焊接热影响区中温度高于时效处理温度的区域,会发生过时效,而导致强度下降。......

2023-06-26

利用焊接方法修复失效零件的技术称为焊接修复技术。用于恢复零件尺寸、形状,并使零件表面获得特殊性能的熔敷金属时,称为堆焊。焊接修复技术应用广泛,可用堆焊修复磨损失效的零件,可以校正零件的变形。它具有焊修质量好、效率高、成本低、简便易行以及便于现场抢修等特点。

由于焊接方法容易产生焊接变形和应力,一般不宜修复较高精度、薄壳和细长类零件。另外,焊接修复技术的应用受到焊接时产生的气孔、夹渣、裂纹等缺陷及零件焊接性能的影响,但随着焊接修复技术的进步,它的缺点大部分可以克服。

6.4.1 堆焊

堆焊的主要目的是在零件表面堆敷金属。堆焊可以修复磨损的零件表面,恢复尺寸、形状要求,还可以改善零件表面的耐磨、耐蚀等性能。堆焊可以修复各种轴类、轧辊类零件以及工具、模具等。堆焊修复技术在农机、工程机械、冶金、石油化工等行业应用广泛。

(1)堆焊方法

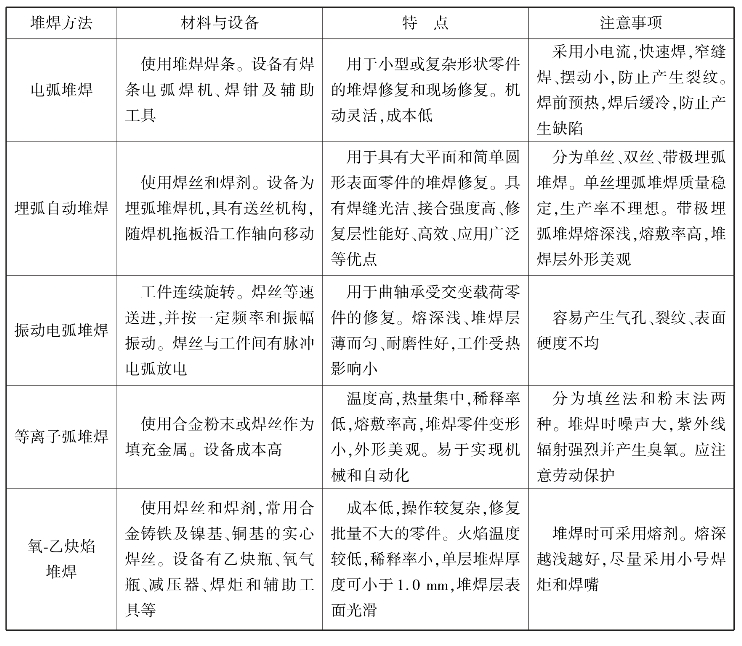

常用的堆焊方法及其特点见表6.3。

表6.3 常用堆焊方法及其特点

(2)堆焊合金

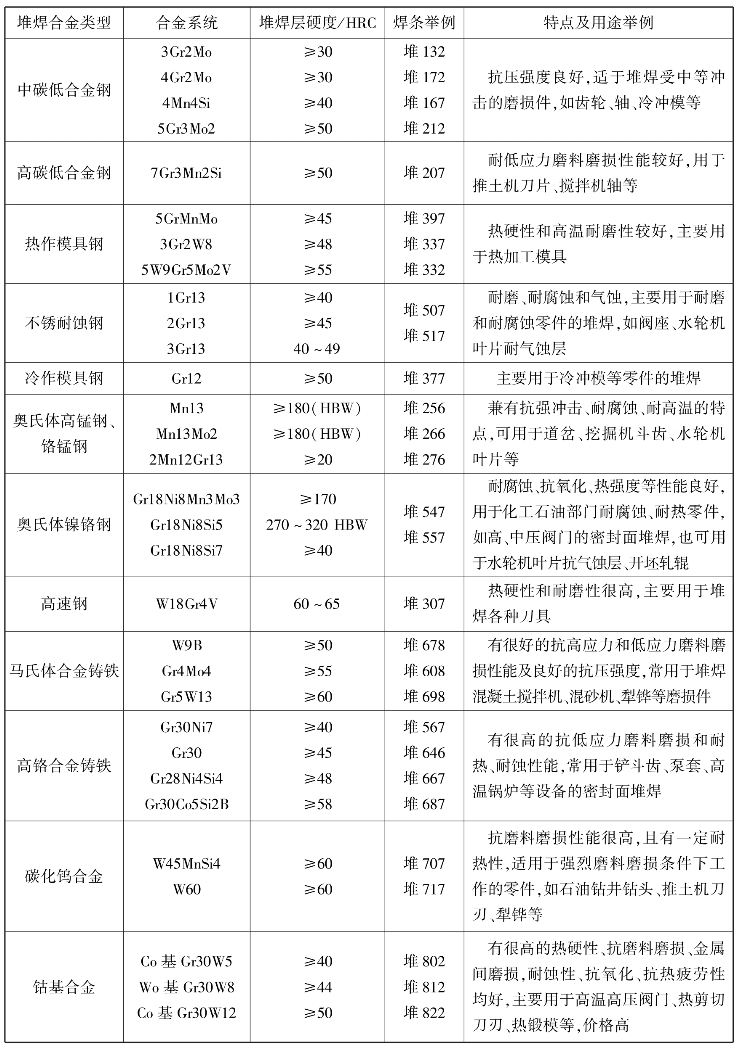

为了满足零件性能方面的要求,堆焊修复首先要选用合适的堆焊层合金。目前,堆焊合金品种繁多,选择时可以结合零件的失效形式,选择焊接性能好、成本低的堆焊合金。表6.4列出了我国常用堆焊合金的主要特点及用途,供使用时参考。

表6.4 常用堆焊合金

续表

(3)堆焊层的切削加工

采用堆焊方法使机械零件修复表面获得耐磨性修补层之后,往往还需要经过切削加工,以达到零件的精度要求。堆焊层切削加工过程中冲击与振动大,刀具容易崩刃和非正常磨损,刀具耐用度低,加工难度大。应合理选择加工方法、刀具材料、刀具几何参数和切削用量。

1)堆焊层的车削

①低合金堆焊层的车削

低合金堆焊层根据焊条含碳量的不同分为中等硬度和高硬度堆焊层。车削硬度为200~350 HBW的中等硬度堆焊层时,以下内容可供参考:

a.刀具材料。粗车时宜选YG8、YT5、YW1等,精加工宜选YT15。

b.刀具几何参数。一般取前角γ0 =5°,后角α0 =6°~8°主切削刃上磨出负倒棱,负倒棱前角γ01 = -5°~-10°,负倒棱宽度bγ1 =(0.3~0.8)f(f为进给量);主偏角κr =60°~75°,副偏角k′r =15°~30°;粗加工时,刃倾角λs =5°~10°,精加工时,λs =0°~5°,刀尖半径rε =0.5~1 mm。

c.切削用量。粗车:背吃刀量aP =2~4 mm,进给量f =0.4~0.6 mm/r,切削速度v =30~50 m/min。半精车:aP =1~1.5 mm,f =0.2~0.3 mm/r,v =60~70 m/min。精车:aP =0.1~0.5 mm,f=0.08~0.15 mm/r,v=80~120 m/min。

②高铝合金铸铁堆焊层的车削

此类堆焊层硬度大于40 HRC。切削力和切削热都集中在切削刃附近,容易崩刃。

a.刀具材料。宜选YH3Y、YG6X、YG10H等。

b.刀具几何参数。前角γ0 =0°~5°,α0 =4°~6°,刃倾角λs =0°~5°,适当减小主偏角,加大刀尖圆弧半径。

c.切削用量:ap =1.5~2 mm,f=0.3~0.4 mm/r,v=14~18 m/min。

2)堆焊层的磨削

①砂轮选择

a.磨削低合金堆焊层的磨料。棕刚玉(A)、白刚玉(WA);粒度:粗磨选F36或F46,精磨选F60~F80;硬度:中软1(ZR1);中软2(ZR2),黏合剂为陶瓷;组织为5~7号。

b.磨削高铝合金铸铁堆焊层的磨料。黑碳化硅(C)、绿碳化硅(GC);粒度:F36~F60;硬度:软3(R3)、中软1(ZR1);黏合剂为陶瓷;组织为5~8号。

②切削用量

a.砂轮速度v=20~30 m/s,磨内圆时取低值。

b.工件速度v=10~20 m/min,精磨时取低值。

c.轴向进给量fa =(0.2~0.8)B(B为砂轮宽度),表面粗糙度值Ra为0.63~2.5 μm时,fa =(0.5~0.8)B;表面粗糙度值Ra为0.32~0.63 μm时,fa =(0.2~0.5)B。

d.径向进给量fr =0.005~0.015 mm/双行程。

6.4.2 补焊

(1)钢制零件的补焊

机械零件补焊不仅要考虑材料的焊接性和焊后加工性要求,还要保持零件其他部位的完好,因此,机械零件的补焊比钢结构焊接要难。目前,钢制零件的补焊一般应用电弧焊。

一般低碳钢工件焊接性良好。中、高碳钢工件焊接性差,容易在不同区域产生热裂纹、冷裂纹和氢致裂纹。为了防止中、高碳钢零件补焊过程中产生裂纹,可以采取以下措施:

①零件焊前预热,中碳钢一般为150~250 ℃,高碳钢为250~350 ℃。

②尽可能选用低氢焊条,以增强焊缝的抗裂性。

③采用多层焊,使结晶粒细化,改善性能。

④焊后热处理,以消除残余应力。一般中、高碳钢焊接后应先采取缓冷措施,再进行高温回火,推荐温度为600~650 ℃。

(2)铸铁件的补焊

铸铁零件在机械设备零件中所占比例较大,而且大多是重要的基础件。由于这些零件体积大、结构复杂、制造周期长,所以损坏后常用焊接方法修复。

1)铸铁件的补焊特点

①铸铁的含碳量高,焊接性能差。铸铁焊接时,由于零件吸热冷却速度快,在焊缝处易产生白口组织,其硬度高,难以切削加工,而且易产生裂纹。

②由于铸铁件结构复杂,补焊时会产生较大的焊接应力,容易引起零件变形,薄弱部位产生裂纹。

③铸铁件由于腐蚀、材料组织老化,从而使补焊更加困难。

2)铸铁件的补焊方法

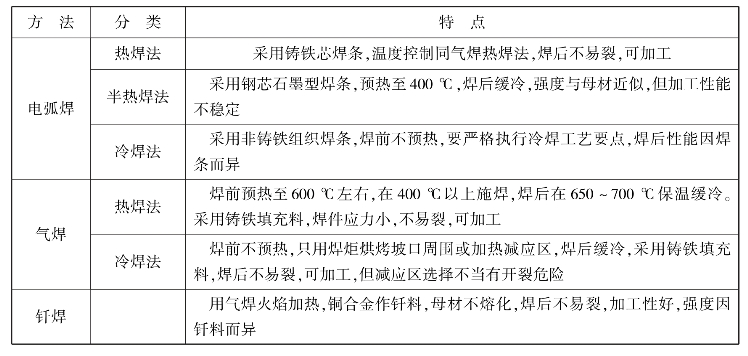

常用铸铁件补焊方法列入表6.5中,可供选用时参考。如灰铸铁件的补焊可选用电弧焊冷焊法,球墨铸铁的补焊可选用气焊热焊法。

表6.5 常用铸铁补焊方法

3)铸铁焊条的选择

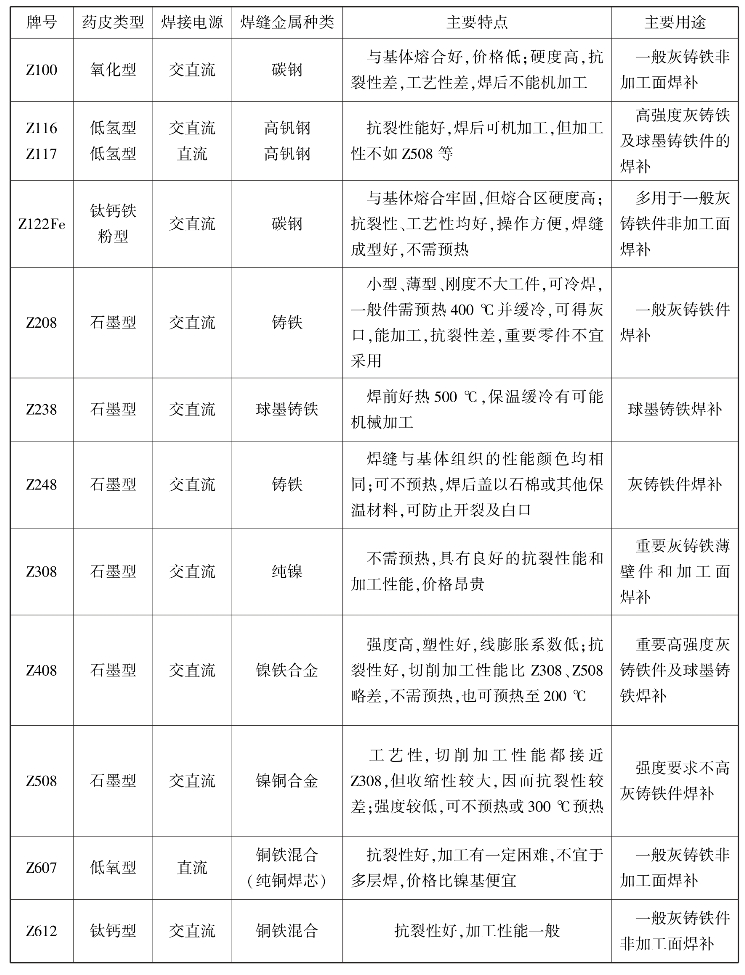

①铸铁冷焊焊条的选择

铸铁冷焊指焊前工件不预热或预热温度低于200 ℃的焊接。铸铁冷焊时,要选用适宜的焊条,以使修复层得到良好的组织与性能,减轻冷却时的应力危害,有利于焊后加工。常用铸铁焊条的牌号、特点及应用见表6.6。

表6.6 常用铸铁焊条的牌号、特点及应用

②铸铁热焊条选择

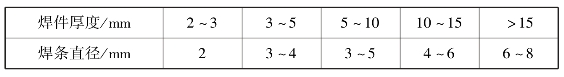

铸铁热焊可以用电弧焊和气焊。当使用气焊进行铸铁热焊时,如果铸铁中wsi<2.5%,选用QHT-1焊条,其他可选用QHT-2焊条,其焊条直径按表6.7选取。

表6.7 气焊焊条直径选择

铸铁焊剂作为铸铁热气焊的一种助熔剂,在焊接过程中能去除熔池中的氧化物。常用牌号为CJ201,主要成分有硼砂、碳酸钠、碳酸钾等。

有关设备管理故障诊断与维修的文章

Al2O3氧化膜熔点高,约为纯铝的3倍,密度约为铝合金的1.4倍,性能稳定,不易去除,焊接过程中氧化膜阻碍焊缝金属之间的结合,造成夹渣;Al2O3薄膜能吸潮,会增加焊缝气孔敏感性。焊缝气孔 焊缝气孔是铝及铝合金焊接的又一个重要问题。铝及铝合金焊缝气孔内气体成分分析证实,铝合金焊缝气孔为氢气孔。对于热处理强化铝合金,在焊接热影响区中温度高于时效处理温度的区域,会发生过时效,而导致强度下降。......

2023-06-26

随着铝、钛含量的提高,高温合金的焊接性变差。铜是促使一些高温合金产生焊接裂纹的有害元素,例如微量铜可使钴基合金焊缝产生微裂纹,故应防止铜进入焊缝。因为高温合金的热导率低,热阻大,易于过热,熔池温度过高;线膨胀系数大,焊接残余应力相应增大。高温合金焊接时具有产生液化裂纹的倾向。......

2023-06-26

钛及钛合金的最大优点是比强度大,综合性能优越。氧和氮固溶于钛中,使钛晶格畸变,强度硬度增加,塑性韧性降低;而氢含量增加,焊缝金属的冲击韧性急剧降低,塑性下降较少;碳以间隙形式固溶于钛中,使强度提高,塑性下降,作用不如氮、氧显著,但碳量超过溶解度时,易于引起裂纹,因此钛及钛合金焊接时必须进行有效的保护。......

2023-06-23

锆及锆合金的焊接性很好,导热性差,由于焊接高温的作用,如工艺措施处理不当,往往会导致焊缝热影响区加宽,焊接组织粗大,焊接接头塑性降低。锆及锆合金的焊接主要问题是:1)在焊接过程中,锆与氧、氮等气体反应生成脆性化合物,在200℃开始吸收氢,315℃吸收氢而导致氢脆。4)锆及锆合金在焊接过程中没有形成裂纹的明显趋势,但是存在产生气孔的可能性,所以,焊接过程必须严加防范氢和氮气侵入焊缝熔池。......

2023-06-15

同一牌号的硅钙合金归为一批交货。表6-16 硅钙合金牌号和化学成分6.硅钙合金适用于炼钢、合金冶炼作复合脱氧剂和铸铁生产作孕育剂的硅钙合金按钙、硅及杂质含量不同,分为5个牌号,其化学成分应符合表6-16的规定。表6-17 电炉锰铁注:合金粉剂中水分小于0.5%。......

2023-06-24

在焊接铸钢时,不论是把铸钢件与其他金属材料的焊接,还是同类铸钢的焊接,或是对铸钢件的缺陷进行修复,都必须对铸钢的特性有所了解。只有很好地理解铸钢的特性,才能顺利地施焊或修复铸造缺陷。铸钢的特性主要如下:收缩量大 铸钢的熔点高,冷却时收缩量大,容易产生缩孔、龟裂,这是它的固有特性。随着碳含量增加,铸钢的导热性降低,铸钢件中的铸造应力增大,冷裂倾向增大。......

2023-06-28

采用耐腐蚀铬镍高合金堆焊的容器、管道及机器零件,多数要求母材与堆焊金属的熔合区具有较高的韧性,即不允许或限制马氏体组织的出现,以减小脆性和焊接裂纹的敏感性。此外还要求用最少的堆焊层数,得到表层具有符合要求的铬镍合金成分和所要求的有效耐蚀层厚度。焊条、焊剂按规定预热,堆焊后一般不进行热处理。......

2023-06-23

铝及铝合金的线胀系数是钢的2倍,在约束条件下焊接时,所产生较大的焊接应力,也是铝及铝合金具有较大的裂纹倾向的原因之一。铝及铝合金焊接时不等强度的表现,说明焊接接头发生了某种程度的软化或存在某一性能上的薄弱环节。......

2023-06-15

相关推荐