表面物质在摩擦过程中不断损失的现象称为磨损。根据黏着程度的不同,黏着磨损可分为轻微磨损、涂抹、擦伤、胶合和咬死。这种磨粒的机械作用在很大程度上与磨粒的硬度、大小和形状以及载荷作用下磨粒与被磨损面的机械性能有关。齿轮和滚动轴承的主要磨损形式就是表面疲劳磨损。......

2023-06-16

4.2.1 磨损特性曲线

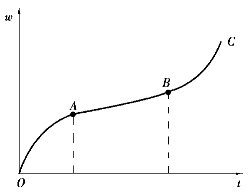

机械零件的磨损是零件失效的主要模式。在一般机械设备中约有80%的零件失效报废是由磨损引起的,如图4.2所示是磨损特性曲线。

图4.2 磨损特性曲线

①磨合阶段OA,又称磨合阶段,发生在设备使用初期。此时,摩擦副表面具有微观波峰,使得零件间实际接触面积较小,接触应力很大,因此,运行时零件表面的塑性变形与磨损的速度很高。随着磨合的进行,摩擦表面粗糙峰逐渐磨平,实际接触面积逐渐增大,表面塑性变形导致冷作硬化,磨损速率下降,当达到A点时,正常磨损条件已建立,磨损速率稳定,且具有最低值。选择合理的磨合载荷、相对运动速度、润滑条件等参数是缩短磨合期的关键因素。

②稳定磨损阶段AB。这一阶段的磨损特征是磨损速率小且稳定,因此,该阶段的持续时间较长。但到中后期,磨损速率相对较快,此时仍可继续工作一段时间,当磨损速率增至B点时,磨损速率迅速提高,进入急剧磨损阶段。合理地使用、保养与维护设备是延长该阶段的关键。

③急剧磨损阶段BC。进入此阶段后,由于摩擦条件发生较大的变化,如润滑条件改变、零件几何尺寸发生变化、配合零件间隙增大、产生冲击载荷等,使磨损速率急剧增加。此时,机械效率明显下降,精度降低,若不采取相应措施,有可能导致设备故障或意外事故。因此,及时发现和修理即将进入该阶段工作的零部件具有十分重要的意义。

4.2.2 磨损的类型

根据磨损结果,磨损可分为点蚀磨损、胶合磨损、擦伤磨损等;根据磨损机理,磨损分为磨料磨损、疲劳磨损、黏着磨损、微动磨损等。

(1)磨料磨损

磨料磨损是指摩擦副的一个表面上硬的凸起部分与另一表面接触,或两摩擦面间存在着硬的质点,如空气中的尘土、磨损造成的金属微粒等,在发生相对运动时,两个表面中的一个表面的材料发生转移或两个表面的材料同时发生转移的磨损现象。在磨损失效中,磨料磨损失效是最常见、危害最严重的一种失效模式。

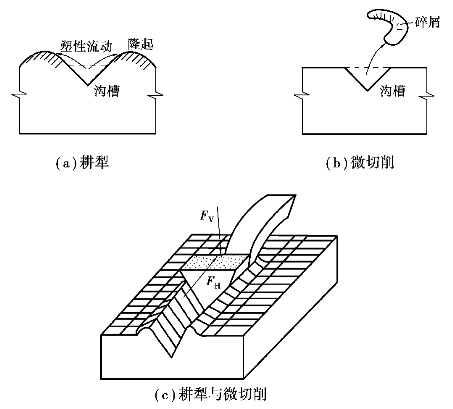

1)磨料磨损的机理

磨料磨损的过程实质上是零件表面在磨料作用下发生塑性变形、切削与断裂的过程。磨料对零件表面的作用力分为垂直于表面与平行于表面两个分力。垂直分力使磨料压入材料表面,在其反复作用下,塑性好的材料表面产生密集的压痕,最终疲劳破坏,而脆性材料表面不发生变形,就产生脆性破坏。平行分力使磨料向前滑动,对表面产生耕犁与微切削作用。对于塑性材料,以耕犁为主,磨料会在摩擦表面上切下一条切屑,并使犁沟两侧材料隆起;对于脆性材料,以微切削作用为主,磨料会从表面上切下许多碎屑。塑性材料在反复耕犁以后,也会因冷作硬化效应变硬变脆,由以耕犁为主转化为以微切削为主,如图4.3所示。随着零件表面材料的脱离与表面性能的不断劣化,最终导致表面破坏和零件失效。

图4.3 磨料对零件表面的犁耕与切削

磨料磨损的显著特点是:磨损表面上有与相对运动方向平行的细小沟槽,磨损产物中有螺旋状、环状或弯曲状细小切削及部分粉末。

2)影响磨料磨损的主要因素

影响磨料磨损的主要因素如下:

①摩擦副材料

一般情况下,金属材料的硬度越高,耐磨性就越好。具有马氏体组织的材料耐磨性较高,而在相同硬度条件下,贝氏体又比马氏体更耐磨;同样硬度的奥氏体与珠光体相比,奥氏体的耐磨性要高得多。

②磨料

磨料磨损与磨料的粒度、几何形状、硬度有密切的关系。金属的磨损量随磨料尺寸的增大而增加,但当磨料增大到一定尺寸(临界尺寸一般为60~100 μm)时,磨损速率就基本保持不变了。棱角尖锐的磨料比圆滑磨料切削能力更强,因而磨损速率较高;磨料硬度高,相对于摩擦表面材料硬度越大,磨损速率越高,磨损越严重。

③压力

磨损速率与压力成正比。压力减小,磨料嵌入深度减小,作用在表面上的力也减小,磨损速率下降。

(2)疲劳磨损

疲劳磨损是指摩擦副材料表面上局部区域在循环接触应力作用下,产生疲劳裂纹,分离出微片或颗粒的一种磨损形式。根据摩擦副间的接触和相对运动方式,可将疲劳磨损分为滚动接触疲劳磨损和滑动接触疲劳磨损两种形式。在实际工作中,纯滚动疲劳磨损很少,大多数情况下为滚动加滑动磨损。

1)疲劳磨损机理

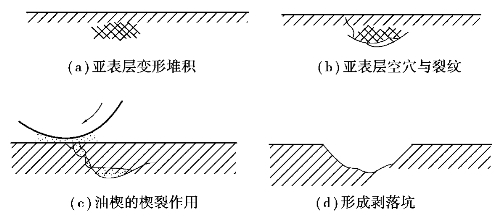

①滚动接触疲劳磨损的机理

滚动接触疲劳磨损会使滚动轴承、传动齿轮等有相对滚动的摩擦副表面间出现点蚀和剥落现象,其产生机理如图4.4所示。当一个表面在另一个表面作纯滚动或滚动加滑动时,最大切应力发生在亚表层。在力的作用下,亚表层内的材料将产生错位运动,错位在非金属夹杂物及晶界等障碍处形成堆积。由于错位的相互切割,材料内部产生空穴,空穴集中形成空洞,进而变成原始裂纹。裂纹在载荷作用下逐步扩展,最后折向表面。由于裂纹在扩展过程中互相交错,加上润滑油在接触点处被压入裂纹产生楔裂作用,表层将产生点蚀或剥落。当原始裂纹较浅时,表现为点蚀,若原始裂纹在表层以下大于200 μm时,表层材料呈片状剥落。

图4.4 疲劳磨损过程示意图

②滑动接触疲劳磨损机理

任何物体摩擦表面都存在宏观或微观不平性,因而产生表面接触不连续性。在相对运动时,作用于摩擦表面上的法向载荷会使表面产生压平或压入,使触点区产生相应的应力和应变,在摩擦运动的反复作用下,触点处结构、应力状态会出现不均匀、应力集中等现象,从而引发裂纹,最终使部分表面材料以微粒形式脱落、形成磨屑。

2)影响接触疲劳磨损的主要因素

接触疲劳磨损是由于裂纹的萌生和扩展而产生的,因此凡是影响裂纹萌生和扩展的因素都对接触疲劳磨损有影响。

①材质

材料的组织状态、内部缺陷和硬度等,都对疲劳磨损有重要影响。通常晶粒均匀、细小、碳化物呈球状均匀分布的组织,其抗疲劳裂纹产生的能力较强;材料内部的缺陷,如钢中存在非金属夹杂物,则极易引起应力集中,使夹杂物边缘形成裂纹,从而降低材料的接触疲劳强度;材料硬度在一定范围内增加,其抗疲劳磨损的能力也随之增加,一般轴承钢和钢制齿轮抗疲劳磨损的最佳硬度值为60 HRC左右。

需要注意的是摩擦表面的硬度匹配情况也是影响接触疲劳磨损的重要因素之一,其硬度匹配的最佳值,可以根据工作情况和运动方式,通过实验确定。

②接触表面质量

在一定范围内减少表面粗糙度值、形状误差,可以均衡接触应力,从而有效提高抗疲劳磨损的能力。另外,表层在一定深度范围内存在残余压应力,也可以提高弯曲、扭转疲劳抗力和接触疲劳抗力,减少疲劳磨损。残余压应力可通过表面渗碳、淬火、表面喷丸、滚压处理等工艺方法获得。

③其他因素

合理选择润滑油,可使接触区的集中载荷分散。润滑油黏度越高,摩擦副接触区的压应力就越接近平均分布,载荷集中的状况则可得到有效改善;同时,由于黏度高的润滑油不易渗入表面裂纹中,因此有利于减少疲劳磨损的发生。如果在润滑油中加入适量的固体润滑剂(如MoS2),还可进一步提高抗疲劳磨损的性能。

此外,表面应力的大小、配合间隙的大小以及润滑油使用过程中产生的腐蚀性介质等也都会对疲劳磨损产生影响。

(3)黏着磨损

当摩擦副表面在相互接触的各点处发生“冷焊”后,在相对滑动时使一个表面的材料迁移到另一个表面上所引起的磨损,称为黏着磨损。

1)黏着磨损的机理

摩擦副表面在重载条件下工作时,由于润滑不良、相对运动速度高,会产生大量的热能,使摩擦副表面的温度升高,材料表面强度降低。在这种情况下,承受高压的凸起部分便会相互黏着,发生冷焊。当两表面进一步相对滑动时,黏着点便发生剪切及材料迁移现象,通常材料的迁移是由较软表面迁移到较硬的表面上。在载荷和相对运动作用下,两接触表面重复进行着“黏着—剪断—再黏着”的循环过程,直到最后在表面上脱落下来,形成磨屑。

2)影响黏着磨损的因素

①摩擦副表面材料成分与组织

构成摩擦副的两摩擦表面的材料,其互溶性越好,越易形成固溶体或金属化合物,黏着倾向越大。同类金属或原子结构、晶体结构相近的材料,比性质有明显差异的材料更易发生黏着磨损。因此,在选择摩擦副的材料时,应选用异种材料,且性质差异越大越好。通常在同种材料制成的摩擦副的一个表面上覆盖铅、锡、银等材料,其目的就是为了减少黏着发生。如使用轴承合金作轴承衬瓦的表面材料,就是为了提高其抗黏着能力,从而实现减摩。

②摩擦副表面状态

摩擦副表面洁净、无吸附膜,易产生黏着磨损。金属表面经常存在吸附膜,当有塑性变形后,金属滑移吸附膜被破坏,或者温度升高(一般认为达到100~200 ℃时),吸附膜也会破坏。吸附膜被破坏后,摩擦副两表面就直接接触,因此极易导致黏着磨损的发生。工作时,可根据摩擦副的工作条件(载荷、温度、速度等),选用适当的润滑剂或在润滑剂中添加改性物质(如极压剂等),可有效地减轻黏着磨损的发生。

(4)微动磨损

微动磨损是两个接触物体作相对微振幅振动而产生的一种磨损。它发生在名义上相对静止而实际上存在循环的微幅相对滑动的两个紧密接触的表面上,其滑动幅度非常小,一般为微米量级(2~20 μm)。如轴与孔的过盈或过渡配合面、键连接表面、旋合螺纹的工作面等,微动磨损不但可使配合精度下降,紧配合件配合变松,损坏配合表面的品质,还可能导致疲劳裂纹的萌生,从而急剧降低零件疲劳强度。

1)微动磨损的机理

当两接触表面具有一定压力并产生小幅振动时,接触面上的微凸体在振动冲击力作用下产生强烈的塑性变形和高温,发生相互黏着现象。在随后的振动中,黏着点会被剪断,黏着物在冲击力作用下脱落,脱落的黏着物与被剪断的表面因露出新鲜表面而迅速氧化。当两接触表面之间配合较紧时,磨屑不易从中排出,留在接合面上起磨料的作用,此时磨料磨损替代了黏着磨损。随着表面进一步磨损和磨料的氧化,磨屑体积膨胀,磨损区间扩大,磨屑向微凸体四周溢出,原来的微凸体转化为麻点坑,随着振动过程的继续,类似的过程也会在邻近区域发生,使麻点坑连成一片,形成大而深的麻坑。因此,微动磨损是一种兼有黏着磨损、腐蚀磨损、磨料磨损的复合磨损形式。

2)影响微动磨损的主要因素

材料性能、载荷、振幅的大小及温度的高低是影响微动磨损的主要因素。

①材质性能

提高材料硬度,合理选择摩擦副材料,可以减少黏着的发生,对防止微动磨损有利。如当硬度从180 HBW提高到700 HBW时,微动磨损可降低50%;经过喷丸、滚压、磷化、镀锡和镀铜等处理的表面,也可降低或消除微动磨损。

②载荷

在一定条件下,微动磨损随载荷的增加而增加,但当载荷超过某一临界值时,微动磨损现象随载荷的增加反而减少。其原因是:当载荷低于临界值时,随着载荷增加,微凸体塑性变形也会增加,使产生微动磨损的区域扩大,引起磨损速度增快;而当载荷超过临界值时,表层的塑性变形与次表层的弹性变形均增加,限制了表面之间的相对振幅,降低了冲击效应,即使发生黏着也不容易剪断,中止磨损过程。在实践中,常常运用这一原理,用增大联接力或过盈量的方法来降低微动磨损。例如,用螺栓联接的机架和箱体,可增大螺栓预紧力;固定联接的孔轴,可适当增大过盈量。

有关设备管理故障诊断与维修的文章

表面物质在摩擦过程中不断损失的现象称为磨损。根据黏着程度的不同,黏着磨损可分为轻微磨损、涂抹、擦伤、胶合和咬死。这种磨粒的机械作用在很大程度上与磨粒的硬度、大小和形状以及载荷作用下磨粒与被磨损面的机械性能有关。齿轮和滚动轴承的主要磨损形式就是表面疲劳磨损。......

2023-06-16

柱塞磨损致使柴油泄漏量增大,导致柴油机起动时油量不足,使其很难起动。②将调速器最大供油量控制螺钉退回几圈,增大供油量;同时也可避免接触到柱塞原先磨损较大的常用位置,从而减少泄漏量,便于起动。因在推车或牵引时抬起离合器的瞬间,低速档时车轮传递动力给柴油机,可使柴油机曲轴的转速较高,高转速弥补了柱塞的泄漏量,从而相对增大了供油量。⑦蓄电池亏电引起柴油机不易起动的应急处理。......

2023-09-23

新闻摄影在灾难报道中可能遇到的伦理问题是源于此类题材天然的新闻性、真实性和瞬间形象性等特性。这是一种侵犯隐私的做法,而个人权利是没有理由被他人侵犯的,所以他们对记录者、传播者、放大者没有好感,认为他是不道德的。......

2023-11-05

目前常见的测量仪表很多,下面仅介绍几种常见的仪表。读数误差是由动铁的磁饱和以及谐波对线圈内的电感的影响所引起的,仪表的精度一般是0.5级。市场上可买到的该种仪表基本是用于测量正弦电流的,而正弦电流的波形系数是。典型的仪表精度是1.0级。可测量电压、电流、功率等基波值和谐波值,并显示其曲线。目前,特别适于变频器的测量谐波分析仪有FLUKE公司的F43和F41B。......

2023-06-19

到了歇息的时候,农夫喂给骡子的饲料总是驴子的两倍。说完农夫又从驴子背上取下一部分货物放在骡子背上。这个寓言故事告诉我们一个简单的道理:谁做出的贡献大,谁就应该得到更多的报酬,这是一个分配问题。本模块就要重点解决这一问题。......

2023-09-19

在生产实际中,为了更方便、快速、准确地判断刀具的磨损情况,一般是以VB来间接地反映刀具的磨钝标准。刃磨后的刀具自开始切削直到磨损量达到磨钝标准所经历的总切削时间称为刀具磨损寿命,以T表示。刀具磨损寿命与刀具重磨次数的乘积就是刀具寿命,即一把刀具从开始投入使用直到报废为止的总切削时间。切削用量对刀具寿命的影响十分显著。用陶瓷刀具切削及用硬质合金刀具作断续切削时,常发生这种破损。......

2023-06-26

脱落磨损的难易主要取决于黏结剂的强度。磨削时,随着磨削温度的上升,黏结剂强度下降,当磨削力超过黏结剂强度时,整个磨粒从砂轮上脱落,形成脱落磨损。如砂轮硬度较低、磨削负荷较重时,砂轮出现脱落现象,会使得砂轮廓形改变,严重影响磨削精度与表面质量。砂轮磨损量是最重要的寿命判据。表2-10砂轮寿命的合理数值......

2023-06-29

图12-4刀具磨损曲线监测信号的处理分析以及特征的提取是刀具状态监测的关键技术之一。近年来越来越多的学者利用BP神经网络来研究刀具磨损检测技术问题,利用人工神经网络预测刀具磨损是可行的也是科学的。以高速铣削过程中刀具的磨损状态为研究对象,利用刀具在不同磨损状态下的铣削力信号对不同监测技术进行研究,建立了基于BP神经网络预测......

2023-06-28

相关推荐