铝薄膜互连线,需要至少在绝对温度达到1/2的熔点时开始产生电迁移现象。换句话讲,如果物质的浓度场是无源场的话,原子和空位的扩散通量将会均匀分布,则在互连线中也不会发生电迁移现象。如果在某个区域中,它们的分布是十分均匀的,则会有电迁移现象的发生,但并不会有电迁移所导致的损伤出现,其本质原因是其场量是无源的。在接下来的内容中,我们将接着分别讨论微观结构、溶质原子和应力对于焊点的电迁移现象的影响作用。......

2025-09-29

电涡流式传感器是基于电涡流效应而工作的传感器。电涡流传感器根据其激磁频率高低,可以分为高频反射型或低频透射型两大类。其中高频反射型电涡流式传感器应用较为广泛。

1.电涡流效应

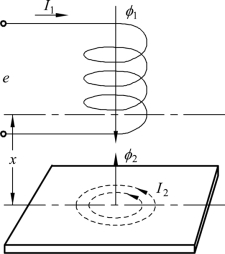

当金属导体置于交变的磁场中时,导体内产生感应电动势而形成电流,该电流的流线在导体内呈闭合回线,通常称之为电涡流。这种现象称为电涡流效应。

如图2-33所示,若在一只固定的线圈中通入交变电流I1,在线圈周围空间就会产生一交变的电磁场φ1。置于该交变电磁场作用范围内的金属导体中将产生与此磁场相交链的电涡流I2。理论分析和实验都已证明,金属导体表面的电涡流强度I2随线圈与金属导体间的距离x的变化而变化,且与激励电流I1成正比。

图2-33 电涡流效应示意图

2.高频反射型电涡流式传感器的基本原理

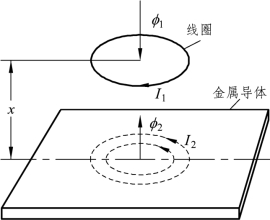

高频反射型电涡流式传感器主要由一只固定在框架上的激磁扁平线圈和置于该线圈附近的金属导体构成,如图2-34所示。若在线圈中通入交变电流I1,在线圈周围空间就会产生一交变的电磁场φ1,置于该交变电磁场作用范围内的金属导体中将产生电涡流I2。电涡流I2又会产生一交变磁场φ2。φ2的方向与φ1相反,减弱线圈的原有磁场。除存在电涡流效应外,线圈与金属导体之间还存在磁效应,在金属导体中产生磁滞损耗,形成了交变磁场的能量损失。鉴于以上原因,线圈的等效电感L、等效阻抗Z和品质因数Q值将发生变化。显然,线圈等效电感L、等效阻抗Z和品质因数Q值的变化与电涡流效应及磁效应的大小有关,即与金属导体的电阻率ρ、磁导率μ、厚度t,以及产生交变磁场的线圈与金属导体间的距离x、线圈激励电流的

大小和角频率ω、线圈的半径r等参数有关。因此线圈的等效阻抗Z是一个多元函数,可表示为

图2-34 高频反射型电涡流式 传感器原理图

![]()

若固定其余参数,使线圈等效阻抗仅随其中某一参数变化,就能按线圈等效阻抗Z的大小测量出该参数。例如,若线圈的尺寸和激励电流、金属导体的材料和厚度等均已确定,则线圈的等效阻抗Z就成为线圈与金属导体间的距离x的单值函数,即Z=f(x),由Z的大小即可测得x。高频反射型电涡流式传感器就是基于以上原理工作的。

3.电涡流式传感器的应用

电涡流式传感器由于具有测量线性范围大、灵敏度高、结构简单、抗干扰能力强、不受油污等介质的影响及可非接触测量等优点,被广泛地应用于工业生产和科学研究的各个领域,可用来测量位移、振幅、尺寸、厚度、热膨胀系数、轴心轨迹、非铁磁材料导电率和金属件探伤等。目前已研制和生产出多种用于测量位移、振幅、厚度、电导率和探伤的电涡流式检测仪表。在化工、动力等行业,电涡流式传感器被广泛用于汽轮机、压缩机、发电机等大型机械的监控设备。

1)位移测量

根据电涡流式传感器的工作原理,其最基本形式就是一只位移传感器,可用来测量各种形状被测件的位移。测量的最大位移可达数百毫米,一般的分辨率为满量程的0.1%。

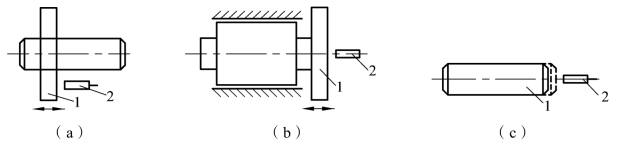

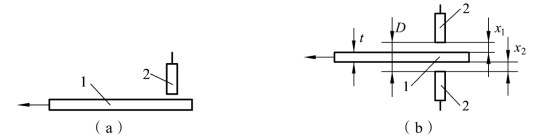

原则上,凡是可以转换为位移量的参数,都可以用电涡流式传感器来测量。图2-35为几个典型应用实例。图2-35(a)所示为测量汽轮机主轴的轴向位移;图2-35(b)所示为测量磨床换向阀、先导阀的位移;图2-35(c)所示为测量金属试件的热膨胀系数。

图2-35 电涡流式传感器位移测量示意图

1—被测件;2—传感器探头

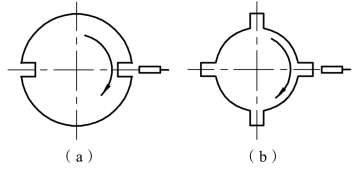

2)振动测量

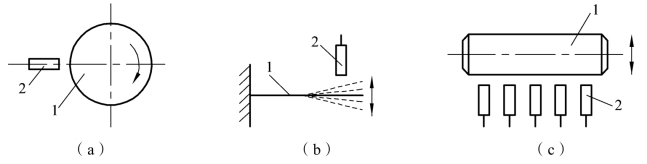

电涡流式传感器可无接触地测量旋转轴的径向振动。在汽轮机、空气压缩机中,常用电涡流式传感器监控主轴的径向振动,如图2-36(a)所示;也可用电涡流式传感器测量汽轮机涡轮叶片的振幅,如图2-36(b)所示。测量时除用仪表直接显示读数外,还可用记录仪器记录振动波形。轴振幅的测量范围可从几微米到几毫米,频率范围可从零到几万赫兹。(https://www.chuimin.cn)

图2-36 电涡流式传感器振动测量示意图

1—被测件;2—传感器探头

在研究轴的振动时,常需要了解轴的振动形状,给出轴振形图。为此,可将数个电涡流式传感器探头并排地安置在轴附近,如图2-36(c)所示,再将信号输出至多通道记录仪。在轴振动时,可以获得各个传感器所在位置轴的瞬时振幅,从而绘出轴振形图。

3)厚度测量

电涡流式传感器可无接触地测量金属板的厚度和非金属板的金属镀层厚度。图2-37(a)所示为金属板的厚度测量,当金属板1的厚度变化时,将使传感器探头2与金属板间的距离改变,从而引起输出电压的变化。

图2-37 电涡流式传感器厚度测量示意图

1—被测件;2—传感器探头

由于在工作过程中金属板会上下波动,这将影响厚度测量的精度,因此常用比较的方法进行测量,如图2-37(b)所示。在被测板1的上、下各装一只电涡流式传感器探头2,其距离为D,它们与板的上、下表面的距离分别为x1和x2,这样板厚t=D-(x1+x2)。当两个传感器探头工作时,分别把测得的x1和x2转换成电压值后送加法器,相加后的电压值再与两传感器间距离D相应的设定电压相减,就得到与板厚度相对应的电压值。

4)转速测量

在一个旋转体上开数条槽或者做成齿轮状,如图2-38所示,旁边安装一个电涡流式传感器。当旋转体转动时,电涡流式传感器将周期性地改变输出信号,此电压信号经放大、整形后,可用频率计指示出频率值。频率值与槽(齿)数和转速有关,即

![]()

式中 f——频率值(Hz);

N——旋转体的槽(齿)数;

n——被测轴的转速(r/min)。

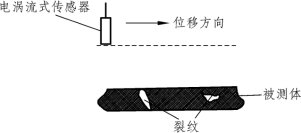

5)无损探伤

电涡流式传感器可以做成无损探伤仪,用于非破坏性地探测金属材料的表面裂纹、热处理裂纹、焊缝裂纹等,如图2-39所示。探测时,传感器与被测物体的距离不变,保持平行相对移动。遇有裂纹时,金属的电导率、磁导率发生变化,结果引起传感器的等效阻抗发生变化,通过测量电路得到相关信号,达到探伤目的。

图2-39 电涡流式传感器无损探伤示意图

图2-38 电涡流式传感器转速测量示意图

相关文章

铝薄膜互连线,需要至少在绝对温度达到1/2的熔点时开始产生电迁移现象。换句话讲,如果物质的浓度场是无源场的话,原子和空位的扩散通量将会均匀分布,则在互连线中也不会发生电迁移现象。如果在某个区域中,它们的分布是十分均匀的,则会有电迁移现象的发生,但并不会有电迁移所导致的损伤出现,其本质原因是其场量是无源的。在接下来的内容中,我们将接着分别讨论微观结构、溶质原子和应力对于焊点的电迁移现象的影响作用。......

2025-09-29

上述电液伺服阀液压部分多为二级阀,图4-76所示由力矩马达、喷嘴-挡板阀和滑阀组成的力反馈型电液伺服阀是最典型的、最普遍的结构形式。电液伺服阀液压部分也有单级的和三级的,三级伺服阀主要用于大流量场合。图4-77 电-机械转换器的电磁原理图4-78 大流量电液伺服阀......

2025-09-29

图4-80 零开口阀的“流量-压力”特性曲线其他开口形式伺服阀的“流量-压力”特性可以仿照上述方法进行分析。这些系数不仅表示了液压伺服系统的静特性,而且在分析伺服系统的动特性时也非常重要。几种液压伺服阀的零位特性系数见表4-1。频宽是衡量电液伺服阀动态特性的一个重要参数。为了使液压伺服系统有较好的性能,应有一定的频宽。......

2025-09-29

电液比例阀的输出量随输入信号在稳态工作时的变化关系称为静特性。比例阀的静特性指标对所有比例阀都存在,但对不同的阀,或对同一个阀要求不同时,静特性指标的数值不同。图4.70比例阀的静特性磁滞设阀的被控参量为K,K 即指阀的输出压力或阀的输出流量。以K 为纵坐标,以控制电流I 为横坐标,作出的阀的静特性如图4.70 所示。......

2025-09-29

人们为了测定铝条带电迁移中的背应力已经付出了大量努力。电迁移测试是在260℃的温度下进行的。稳态下电阻增长速率δ/δt,和稳态下电迁移所引起的压应力梯度δσEM/δx,与电流密度的函数关系如图8.9所示。如果在铜的大马士革结构中,能够通过表面扩散机制引发电迁移,那么在结构体内,我们需要获得一个由表面扩散引发背应力的机理。......

2025-09-29

是假想电荷数,它所表示的是电子与扩散原子之间动量交换的力的等效效果;eE是电子风力,在良导体中通常它是直接力的十倍左右,在金属的电迁移现象中电子风力的作用要远大于直接力。所以,在电迁移现象中,被增强的原子扩散通量方向通常与电子漂移通量方向一致。换句话说,它将会体验到更大的电子散射作用,以及更大的电子风产生的力的作用,从而将其推向下一个平衡位置,即该原子扩散前空位所在位置。......

2025-09-29

电渣重熔炉的关键结构1)自耗电极。熔炼过程中,结晶器内盛有高温液渣,渣面温度高达1800℃左右,并且电渣重熔的大电流也有可能流经结晶器,因而结晶器工作的热工条件十分繁重。以上三种综合作用,大气下电渣重熔脱硫效率可达70%左右。......

2025-09-29

图11.5剪切试验中倒装芯片试样的光学照片对电迁移对焊料接头剪切行为的影响进行研究,图11.5所示为倒装芯片键合到有机基板上的组件的光学照片,其中大的白色箭头为施加在芯片上推动芯片的力,并对芯片和电路板间的焊料接头产生剪切力。图11.6所示为第二组施加电迁移的试样断口俯视图的SEM照片。剪切试验中菊花链交替失效的现象表明电迁移通过阴极界面处的孔洞形成弱化了阴极界面,这与拉伸试验的结果类似。......

2025-09-29

相关推荐