在镁合金上制得的阳极氧化膜,其耐蚀性、耐磨性以及硬度一般都比用化学氧化法制得的要高,其缺点是膜层的脆性大,而且对于复杂的工件难以获得均匀的膜层。阳极氧化膜的结构及组成决定了膜层的性质,而不同的阳极氧化电解液及合金成分对于膜层的组成和结构又有很大的影响。膜层硬度 镁合金经阳极氧化处理后,随着膜层厚度的增长,其硬度明显下降,见表266。......

2023-06-22

镁合金的阳极氧化既可以在碱性溶液中进行,也可以在酸性溶液中操作。在碱性溶液中,氢氧化钠是这类阳极氧化处理液的基本成分。在只含有氢氧化钠的溶液中,镁合金是非常容易被阳极氧化而成膜的,膜的主要成分是氢氧化镁,它在碱性介质中是不溶解的,但是,这种膜层的孔隙率相当高。在阳极氧化过程中,膜层几乎随时间呈线性增长,直至达到相当高的厚度。由于这种膜层的结构疏松,它与基体结合不牢,防护性能很差,因此在所有研究提示的电解液中都添加了其他组分,以求改善膜的结构及其相应的性能。添加的组分有碳酸盐、硼酸盐、磷酸盐以及氟化物和某些有机化合物。碱性的阳极氧化处理液获得实际应用的并不多,为HAE方法是一种很有代表性的方法,它是在氢氧化钾溶液中添加了氟化物等成分。酸性阳极氧化法以Dow⁃17法为代表。

(1)HAE法阳极氧化工艺 HAE法(碱性)适用于各种镁合金,其溶液具有清洗作用,可省去预处理中的酸洗工序。溶液的操作温度较低,需要冷却装置,但溶液的维护及管理比较容易。

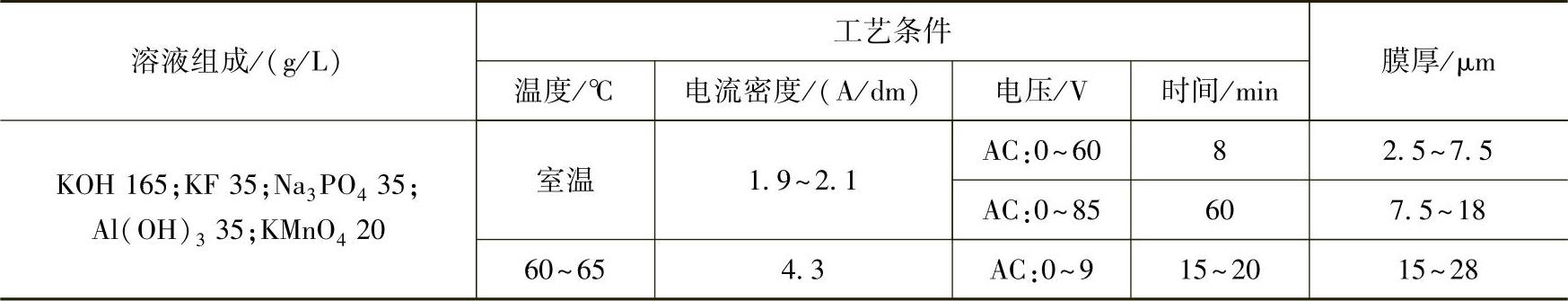

溶液的组成、工艺及形成的膜层厚度见表2⁃67。

表2⁃67 溶液的组成、工艺及形成的膜层厚度

采用该工艺时需注意以下几方面:

1)镁是化学活性很强的金属,故阳极氧化一旦开始,必须保证迅速成膜,才能使镁基体不受溶液的活化。溶液中氟化钾和氢氧化铝促使镁合金在阳极氧化的初始阶段能够迅速成膜。

2)用该工艺所得的膜层硬度很高,耐热性和耐蚀性以及与涂层的结合力均良好,但膜层较厚时容易发生破损。

3)在阳极氧化开始阶段,必须迅速升高电压,维持规定的电流密度,才能获得正常的膜层。若电压不能提升,或提升后电流大幅度增加而降不下来,则表示镁合金表面并没有被氧化生成膜,而是发生了局部的电化学溶解,出现这种现象,说明溶液中各组分含量不足,应加以调整。

4)高锰酸钾主要对膜层的结构和硬度有影响,使膜层致密,提高显微硬度。若膜层的硬度下降,应考虑补充高锰酸钾。当溶液中高锰酸钾的含量增加时,氧化过程的终止电压可以降低。

5)氧化后可在室温下的含NH4HF2(100g/L)和Na2Cr2O7·2H2O(20g/L)的溶液中浸渍1~2min,进行封闭处理,中和膜层中残留的碱液,使它能与漆膜结合良好,并可提高膜层的防护性能。另外,也可用200g/L的HF来进行中和处理。

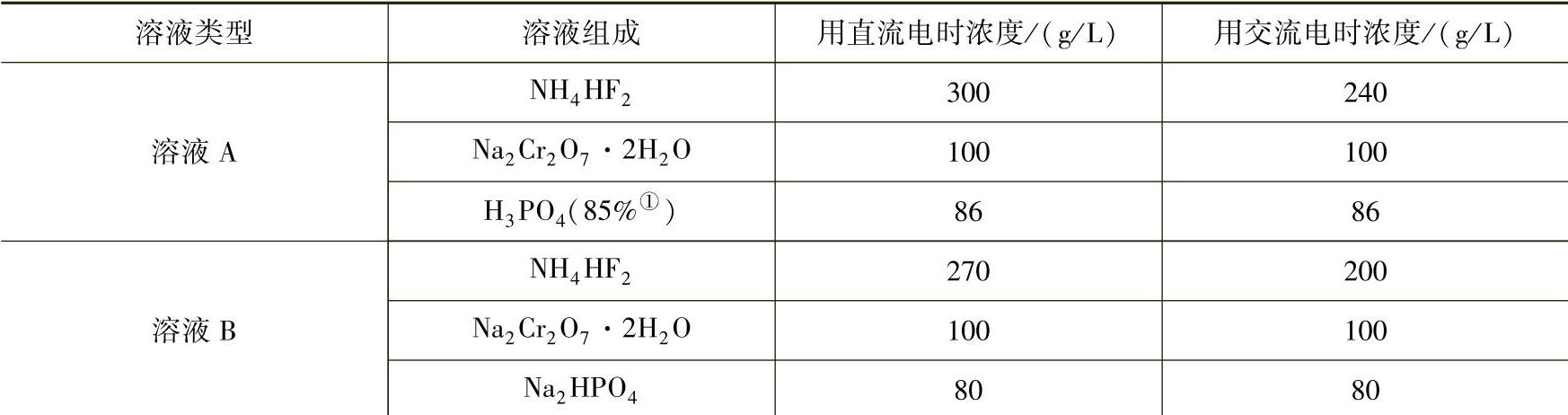

(2)Dow⁃17法 尽管目前提出的酸性电解液比碱性的要少得多,但目前广泛采用的是属于这一类的电解液,Dow⁃17法(酸性)是其中有代表性的工艺,该工艺也适用于各种镁合金,与HAE法相类似,溶液也具有清洗作用。该溶液的具体组成见表2⁃68。

表2⁃68 Dow⁃17法溶液的具体组成

①质量分数。

使用Dow⁃17法,需要说明的是:

1)该工艺可以使用交流电,也可以使用直流电,前者所需设备简单,使用较为普遍,但阳极氧化所需的时间约为采用直流电的2倍。电流密度为0.5A/dm2,操作温度为70~80℃。

2)当阳极氧化开始时,应迅速将电压升高至30V左右,此后要保持恒电流密度并逐渐升高电压。阳极氧化的终止电压视合金的种类及所需膜层的性质而定。一般情况下,终止电压越高,所得的膜层就越硬。如终止电压为40V左右时,所得的膜层为软膜;60~75V时,得到的为较软膜;75~95V时,得到的是硬膜。

3)用该工艺处理的工件若在恶劣环境下使用时,表面可涂有机膜。可用529g/L水玻璃在98~100℃的温度下进行15min的封闭处理,以提高其防护性能。

4)用该工艺所得的膜层硬度略低于HAE法,但膜的耐磨性和耐热性能均良好。膜薄时柔软,膜厚时易产生裂纹。

5)因该工艺所得氧化膜属于酸性膜,故不需要中和处理。

(3)MEOI法 据北京航空航天大学材料学院钱建刚等人的报道,他所研究的MEOI工艺是属于环保型的镁合金阳极氧化成膜工艺,其阳极氧化液中不含有对人体和环境有害的六价铬成分,也没有锰、磷和氟等污染环境的物质。

MEOI法的溶液成分和工作条件为:

1)溶液成分:铝盐50g/L,氢氧化物120g/L,硼盐130g/L,添加剂10g/L。

2)工作条件:电压65V,时间50min。

封闭处理工艺时的封闭处理液为50g/L的水玻璃,处理温度为95~100℃,处理时间为15min。

影响膜层性能的因素有:

1)溶液成分的影响。阳极氧化溶液中加入添加剂后,阳极氧化膜的耐蚀性有了很大的提高。

MEOI工艺可在压铸镁合金AZ91D获得银灰色的氧化膜层,其耐蚀性和结合力接近传统的含铬工艺所形成的膜层。该工艺形成的膜层主要由MgAl2O4组成,呈现不规则孔洞的粗糙膜结构特点,其孔径远大于传统的铝合金表面硫酸阳极氧化后的孔径。在氧化膜的成长过程中,阳极氧化电压和成膜剂是影响氧化膜性能的主要因素;通过成膜剂的开发和阳极氧化电压的选择可以改进镁合金阳极氧化膜的结构与性能。

2)电压的影响。不同的阳极氧化电压,形成的膜层表面结构是不同的。40V时,开始产生电火花,形成的膜很薄,只有5.6~6.2μm,膜的耐蚀性很差;50V时电火花变多,膜层厚度增加,耐蚀性有所提高;60V时电火花很剧烈,膜层厚度增加较快,膜的结构发生了突变,形成了多孔层结构,膜的耐蚀性有较大提高;65V时膜的结构与60V时相似,但膜层厚度增加较快,膜的耐蚀性明显提高。

3)封闭影响。阳极氧化膜经封闭后,大多数的孔洞得到了堵塞,膜层的耐蚀性得到了提高。

(4)TAGNITE法 TAGNITE法是另一种阳极氧化法,基本上取代了早期的HAE和Dow⁃17技术。HAE法和Dow⁃17法生成的表面氧化层的孔隙多、孔径大,它们的槽液分别含高锰酸盐和铬酸盐。而用TAGNITE法在碱性溶液中特殊波形下生成的白色硬质氧化物的膜层厚度为3~23μm,其盐雾腐蚀试验336h(14天)不显示腐蚀迹象(按ASTMB117标准试验)。TAGNITE法对镁合金表面涂装有很好的附着性,可以作为漆膜的底层。TAGNITE法的表面粗糙度虽不尽如人意,但明显优于HAE和Dow⁃17法,其性能数据比后者分别高出4倍和1倍。

(5)UBE法 针对一般的镁合金阳极氧化膜的孔洞较大、膜层疏松和密度较低等情况,日本学者做了大量的研究工作来改善它的致密性。他们发现,加入碳化物和硼化物都能提高镁阳极氧化膜的密度,在此基础上开发了新的阳极氧化工艺。这套工艺包括UBE⁃5和UBE⁃2两种方法,它们的电解液主要成分和阳极氧化处理条件见表2⁃69。

表2⁃69 UBE法工艺参数

用UBE⁃5处理的镁合金工件,其阳极氧化膜以Mg2SiO4为主,呈白色。用UBE⁃2法得到的膜层以MgAl2O4为主,颜色为白色或淡绿色。两种方法得到的阳极氧化膜的致密性都明显高于普通的阳极氧化工艺,膜的孔洞较小、分布比较均匀。而用UBE⁃5法制得的氧化膜其耐蚀性和耐磨性都高于UBE⁃2法。

(6)Anomag法 Anomag法是近年来开发的一种无火花的阳极氧化,据称是目前世界上最先进的镁阳极氧化工艺技术。在一般的镁合金阳极氧化过程中,等离子体放电的火花发生位置与工件表面的距离在70nm之内,这种局部的高温冲击会对工件材料的力学性能产生不利影响,而且形成的膜层总是粗糙多孔,并伴有部分烧结的涂层,法拉第效率只有20%左右。而Anomag法采用适当的电解液,避免了等离子体放电的发生,其阳极氧化和成膜过程与普通的阳极氧化过程相同,形成的膜层孔洞比普通阳极氧化的膜孔细小,且分布比较均匀,膜层与基体金属的结合强度更大。Anomag法膜层在表面粗糙度、耐蚀性和抗磨性等方面是现有几种阳极氧化法中最好的。

Anomag法的电解液不含铬盐等有害物质,膜的生长速度快,可达1μm/min,它的法拉第效率较高。在镁合金AZ91D上生成的5μm厚的膜层,经过1000h盐雾试验可达9级。介电击穿电压大于700V,横截面中间的显微硬度HV为350(镁合金基体的HV为98~105),它的抗磨性在CS17Taber磨损机上载荷10N可经历2800~4200次循环。

这种阳极氧化工艺解决了镁合金着色的难题,把镁的阳极氧化膜的形成与着色结合起来,一步完成了氧化和着色这两个过程。可以按照用户的要求,向用户提供各种颜色的镁合金制品。这种膜层经封孔后可单独使用,也可作为有机涂层的底层。在工件的棱角、深孔等部位,这种膜层都能很好地覆盖。Anomag工艺操作控制简单,在工件上不会发生火花点蚀现象,还可以覆盖和抑制铸造缺陷和流线,是一种很有发展空间的新工艺。

(7)Magoxid⁃Coat法 Magoxid⁃Coat法是一种硬质阳极氧化工艺,电解液是弱酸性的水溶液,产生的膜层由MgAl2O4和其他化合物组成,膜层厚度一般为15~25μm,最高可达50μm。Magoxid⁃Coat膜可分三层,类似于铝的微弧氧化膜,表层是多孔陶瓷层,中间层基本无孔,提供保护作用,内层是极薄的阻挡层。处理前后工件的尺寸变化很小。该膜硬度较高,耐磨性好,对基体的黏附性强,有很好的电绝缘性能。膜的介电击穿电压达600V;500h盐雾腐蚀试验后未见腐蚀;抗磨性能也接近铝的阳极氧化膜水平。通常,膜的颜色为白色,也可以在电解液中加入适当的颜料,改变它的色彩。例如加入黑色尖晶石就可得到深黑色的膜层,也可以进行涂漆、涂干膜润滑剂(MoS2)或含聚四氟乙烯(PTFE)。这种工艺成膜的均匀性很好,无论工件的几何形状如何复杂,都可适用,而且对于目前所有标准牌号的镁合金材料都能应用。

(8)Starter法 阳极氧化是镁及镁合金最常用的一种表面防护处理方法。镁的阳极氧化成膜效果受以下因素的影响:电解液组分及其浓度,电参数(电压、电流)类型、幅值及其控制方式,溶液温度,电解液的pH以及处理时间等。其中电解液的组分是镁阳极氧化处理的决定因素,它直接关系到镁阳极氧化的成败,极大地影响镁阳极氧化成膜过程及膜层性能。至今为止,镁阳极氧化所用的电解液大致可以分为两类,一类是以含六价铬化合物为主要组分的电解液,如欧美的Dow⁃17、Dow⁃9、GEC和Cr⁃22等传统工艺及日本的MX5、MX6工业标准所用电解液;另一类是以磷酸或氟化物为主要组分的电解液,如HAE及一些美国专利申请所述的电解液。

由于六价铬化合物及氟化物对环境及人类健康有着不同程度的危害,而磷酸盐的使用又会对水资源造成较大程度的污染,为解决上述问题,顺应人类可持续发展的要求,开发无铬、无磷、无氟及无其他有毒、有害组分的绿色环保型电解液已成为镁的阳极氧化技术的一项重要而紧迫的研究内容。据中国科学院金属研究所张永君等人的报道。他们研制的Starter工艺为镁阳极氧化绿色环保型新工艺。

表2⁃70列出了Starter工艺以及经典的阳极氧化工艺Dow⁃17、HAE和其他工艺的对比情况。

表2⁃70 镁阳极氧化工艺比较

①质量分数。

有关现代化学转化膜技术的文章

在镁合金上制得的阳极氧化膜,其耐蚀性、耐磨性以及硬度一般都比用化学氧化法制得的要高,其缺点是膜层的脆性大,而且对于复杂的工件难以获得均匀的膜层。阳极氧化膜的结构及组成决定了膜层的性质,而不同的阳极氧化电解液及合金成分对于膜层的组成和结构又有很大的影响。膜层硬度 镁合金经阳极氧化处理后,随着膜层厚度的增长,其硬度明显下降,见表266。......

2023-06-22

镁合金各种阳极氧化工艺见表276。表276说明如下:1)配方14可在ZM5、MB8等镁合金上获得浅绿色至深绿色的阳极氧化膜,厚度为10~30μm,有较高的抗蚀能力和耐磨性,也可作为油漆的良好底层,但膜层薄脆。2)配方17为Dow9法,对工件尺寸的影响很小,膜的耐蚀性良好,适用于含稀土元素镁合金及其他类型镁合金的氧化处理。3)配方18为Caustic阳极氧化法,溶液具有清洗作用,适用于各种镁合金。......

2023-06-22

氟化物阳极氧化处理,本质上是一个阳极氧化处理,然后用后处理工艺将阳极氧化膜腐蚀脱去,再做转化膜处理,以获得保护作用。氟化物阳极氧化和脱膜工艺,可以用于所有镁合金和所有的加工形式。采用氟化物阳极氧化处理时,喷砂、抛丸清理后的酸性腐蚀可以省去。工件浸入阳极氧化处理溶液前,必须用有机溶剂除去厚的油脂层。镁合金必须悬挂在阳极氧化溶液中处理。阳极氧化处理产生厚度低于2.5μm的薄氟化镁膜层。......

2023-06-22

表262 镁合金与铝合金阳极氧化处理的工艺流程比较①质量分数68%的浓硝酸与水以体积比1∶1配制。在铝的硫酸阳极氧化过程中形成的多孔结构则是形成的氧化铝层在电解液部分溶解的结果,孔径大约为0.1μm。......

2023-06-22

不锈钢阳极氧化所得的膜层结构较疏松,硬度不高,耐磨性及耐蚀性都不够高。可以通过钝化处理进一步提高膜层的硬度,增强其耐磨性以及耐蚀性。表217 不锈钢阳极氧化膜加温化学封闭工艺电解封闭法处理 电解封闭法处理如下:1)溶液配方及工艺。表218 不锈钢阳极氧化膜电解封闭工艺2)封闭工艺的影响。如果要求装饰性能好的,应注意控制封闭溶液的温度。......

2023-06-22

表面抛光 铝及铝合金型材或制件,视表面粗糙度情况及客户或产品设计的要求进行抛光处理,如表面已经达到理想的表面粗糙度,则不必再抛光。脱脂 铝及铝合金制件可根据表面的油污情况选择脱脂方法,如果油污厚重,可以先用有机溶剂脱脂,然后再进行化学脱脂。碱腐蚀 铝合金制件表面经脱脂及热水、冷水洗净后,表面仍有一层旧的氧化膜,这层膜在阳极氧化前要用碱蚀清除。......

2023-06-22

铝及铝合金在阳极氧化过程中作为阳极,阴极只起导电和析氢作用。同时,金属铝和电解液的酸反应,产生氢气,氧化铝在酸中溶解。图22 阳极氧化特性曲线与氧化膜生长示意图在200g/L的H2SO4溶液中,阳极电流密度DA为1A/cm2,22℃时测出的电解电压与时间的关系曲线,即阳极氧化特性曲线,如图22所示。在通电后数秒内,电压急剧上升,这是因为在工件表面形成连续、无孔的氧化铝膜。......

2023-06-22

根据铝合金种类的不同,溴酸氧化膜可以从透明黄色到青铜色。铝及铝合金的微弧等离子体氧化是将铝及铝合金置于电解质的水溶液中,通过高压放电作用,使材料微孔中产生火花放电斑点,在热化学、电化学和等离子化学的共同作用下,在其表面形成一层以αAl2O3和γAl2O3为主的硬质陶瓷层的方法。......

2023-06-22

相关推荐