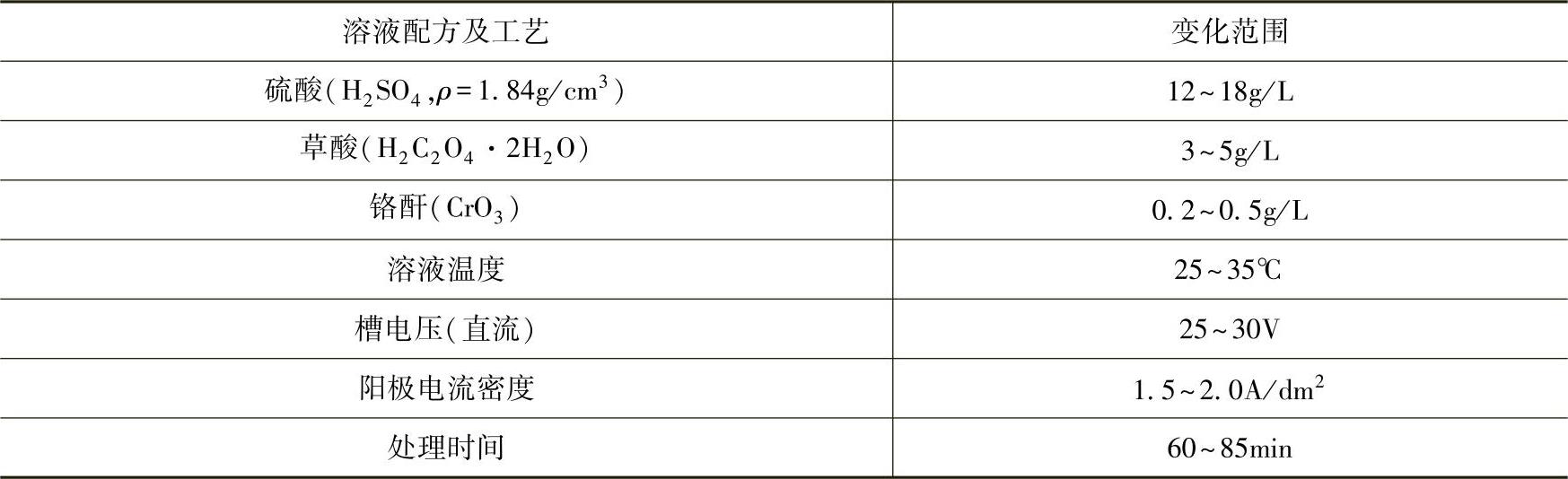

草酸阳极氧化就是在质量分数为2%~10%的草酸溶液中,通以直流、交流或交直流叠加电流进行铝及铝合金的阳极氧化。表229 铝及铝合金草酸阳极氧化工艺规范注:氧化时工件应带电入槽,并阶梯式升压。厚度小于0.6mm的铝及铝合金板材和有焊接头的铝合金工件上不适合用草酸阳极氧化法处理。......

2023-06-22

1.铝及铝合金日常用具常温硬质阳极氧化

珠江三角洲某铝合金日用制品厂,生产的铝合金日常用具,为了提高制品的耐磨性、耐蚀性和耐污性,得到原色至深灰色金属光泽,采用了常温硬质阳极氧化工艺。其工艺流程如下:

铝制品→脱脂→温水洗→水洗→碱蚀→温水洗→水洗→中和出光→水洗→常温硬质阳极氧化→水洗→纯水洗→纯热水封闭→检验→产品。

(1)阳极氧化预处理 先在浓度为150~180g/L的硫酸中脱脂,水洗干净后,在质量分数5%的NaOH溶液中,在65℃活化除膜3min,先用热水洗再用冷水清洗干净,然后再在质量分数为20%~30%的硝酸溶液中浸泡1.0~1.5min,中和出光,得到光亮的铝表面。在纯水中浸0.1~0.5min,立即进入阳极氧化槽氧化。

(2)常温硬质阳极氧化 常温硬质极氧化可以获得与低温阳极氧化相近的硬质氧化膜和原色至深灰色光泽。常温阳极氧化工艺见表2⁃53。

(3)影响硬质阳极氧化膜的主要因素 影响硬质阳极氧化膜的主要因素如下:

表2⁃53 常温阳极氧化工艺

1)溶液成分的影响。

铬酸浓度的影响:铬酸浓度对氧化膜的色泽有较大影响,可使膜的颜色由半透明到深灰色。铬酸能提高溶液的导电能力和氧化作用;也可以提高溶液中铜离子的允许含量,使允许含量达到0.3~0.4g/L。

硫酸浓度的影响:硫酸浓度升高,膜的溶解速度加快,孔隙率也升高,对要求着色或染色的制品有利,但硬度及耐磨性稍差;降低硫酸浓度以使孔隙率降低,提高膜的致密性及硬度,使膜坚硬耐磨,适合没有着色要求的产品。

草酸浓度的影响:草酸的加入可以使氧化的温度适当升高时膜的质量不发生大的变化,从而能在常温下得到与低温条件相近的硬质膜。草酸的浓度变化对氧化膜溶解作用影响不大,但会随草酸浓度的增加,影响氧化膜的颜色,并使色泽加深至草绿色。

2)电流密度的影响。

提高电流密度,膜的生长速度加快,氧化时间可以缩短,膜层的溶解减弱,膜层的硬度及耐磨性提高。但电流密度和成膜质量的关系比较复杂,电流密度过高,发热量增大,溶液温度升高又带来不利影响,因此电流密度要控制在合理的范围内。

3)溶液的温度影响。

溶液的温度升高,膜的溶解速度加快,得不到优质的硬质氧化膜,所以要控制在低于35℃的水平。为了控制槽液温度,可以采用水冷方式。

4)氧化时间的影响。

氧化时间主要取决于对膜层厚度的要求。在一定的膜层厚度基础上,氧化时间延长,膜层增厚,但生产成本增加,生产率降低。因此,应根据产品不同的用途及对膜层厚度的要求来确定氧化时间。

(4)硬质阳极氧化膜封闭 铝合金制品经常温硬质阳极氧化处理后,水洗除去表面的电解液,然后用95~110℃的纯热水浸煮15~30min,或者用蒸汽蒸15~25min,取出自然蒸发、干燥,或用热风吹干。

2.铝合金涡旋盘的硬质阳极氧化

铸造硅铝合金流动性好,适合于制造各种形状复杂的工件,而且密度小,因而被广泛应用于汽车空调上。广州市某压缩机有限公司新开发的制冷剂为R134a汽车空调用涡旋压缩机,采用了高硅铸铝工件作为压缩机的运动涡旋盘。涡旋盘的工作环境要求其具有耐磨、储油等功能,但高硅铸铝不经过相应的表面处理是不可能满足这种要求的。硅铝合金经过阳极氧化处理后则具有多孔、高硬度的特点,正满足了工件需要耐磨、储油等要求。

(1)硬质阳极氧化处理工艺流程 铸铝合金工件硬质阳极氧化上艺流程如下:

硅铝合金工件→化学脱脂→热水洗→冷水洗→碱蚀→热水洗→冷水洗→出光→冷水洗→阳极氧化→冷水洗→热水洗→烘干。

(2)硬质阳极氧化溶液配方及工艺 硬质阳极氧化工艺见表2⁃54。

表2⁃54 硬质阳极氧化工艺

(3)影响硬质阳极氧化膜层质量的因素 影响硬质阳极氧化膜层质量的因素如下:

1)硅铝合金铸件的材质的影响。铝合金中所含的各种合金元素对膜层的质量影响很大,例如铜含量过高,阳极氧化过程中会产生局部过热,生成的氧化膜软而且疏松,而且还会被溶解。进行硬质阳极氧化的工件中铜的质量分数应小于3%。

2)工件热处理的影响。工件热处理的方式对膜层质量有很大影响。同一种材质采用不同的热处理方式,即使表面氧化工艺相同,膜的质量也截然不同。如A356材料工件T4处理后,氧化膜厚度为30~35μm,硬度在380HV以下;T6处理后,氧化膜厚度在35μm以上,硬度在390HV以上。

3)溶液中硫酸的浓度的影响。硫酸浓度增加,氧化膜的生长速度加快,硬度提高,但硫酸浓度提高时,氧化膜的溶解速度也加快,当溶解速度过生长速度时,会导致氧化膜质量下降。对经T6处理的材质为A356的工件,在一定条件(温度-3℃,电流密度2.5A/dm2,氧化时间为50min)下进行阳极氧化,硫酸浓度为185g/L时,膜的硬度为350HV,膜厚20μm;硫酸浓度为230g/L时,硬度为380HV,膜厚25μm。

4)溶液温度的影响。溶液温度在-7~-2℃范围内波动时,氧化膜的硬度和厚度没有明显的变化,因此,通过温度来调节膜的硬度和厚度效果并不明显。在超出控制范围时会产生重要的影响,当氧化温度过高时,则会对氧化膜的质量产生重大影响,使膜的质量下降。

5)极电流密度的影响。电流密度与膜的成长速度成正比,提高电流密度不仅可以加快氧化膜的成长,而且能增加其厚度,并提高膜的硬度。但是电流密度过大,会使工件产生过热现象,局部过热会使氧化膜溶解,并使膜层疏松、不均匀,甚至破坏。对经T6热处理、材质为A356的工件,在硫酸210g/L、温度-3℃下进行阳极氧化,电流密度为2A/dm2时所得的膜硬度为385HV,膜厚20μm;电流密度为3A/dm2时,所得膜的硬度为395HV,膜厚57μm。

6)溶液中的添加剂的影响。溶液中加进某些添加剂对氧化膜的厚度、硬度质量没有明显的提高。但是添加剂可以改善氧化工艺与膜的质量。例如添加草酸以后,可以使氧化的温度范围放宽,膜层均匀,光泽也好,同时也可以抑制电解液对氧化膜的溶解,使膜层致密。

7)氧化时间的影响。在一般的情况下延长氧化时间,可以增加氧化膜的厚度。但氧化时间过长,膜的溶解速度会增大,使氧化膜变薄,而且膜层疏松多孔。

3.铝合金滑板车的阳极氧化

铝⁃锌⁃镁合金等具有较高的硬度和良好的机械加工性能,故应用十分广泛。某表面处理公司生产的铝与铝合金滑板车铝型材,符合外商ISO标准,经国内某公司做CASS试验,符合国家标准,耐磨性按GB/T 12967.1—2008等检验,符合客户的要求。

(1)铝滑板车阳极氧化工艺流程 铝制品→机械抛光→趁热抹去抛光蜡→上挂具或夹具→化学脱脂→2次清洗→淋洗→晾干→热化学抛光→清洗3次→去除旧膜→清洗2次→阳极氧化→出槽清洗3次→弱碱中和→清洗2次→沸水封闭或染色后封闭→清洗→检验→产品。

(2)阳极氧化预处理 阳极氧化预处理过程如下:

1)机械抛光。铝合金短型材、锻造件可采用界面弹性好的麻轮进行粗抛,磨料为低于260目的SiO2,如用黄色抛光膏应少加、勤加。用软布轮精抛后,可达镜面光亮,抛光的润磨料为含CaO微粉级白抛光膏。

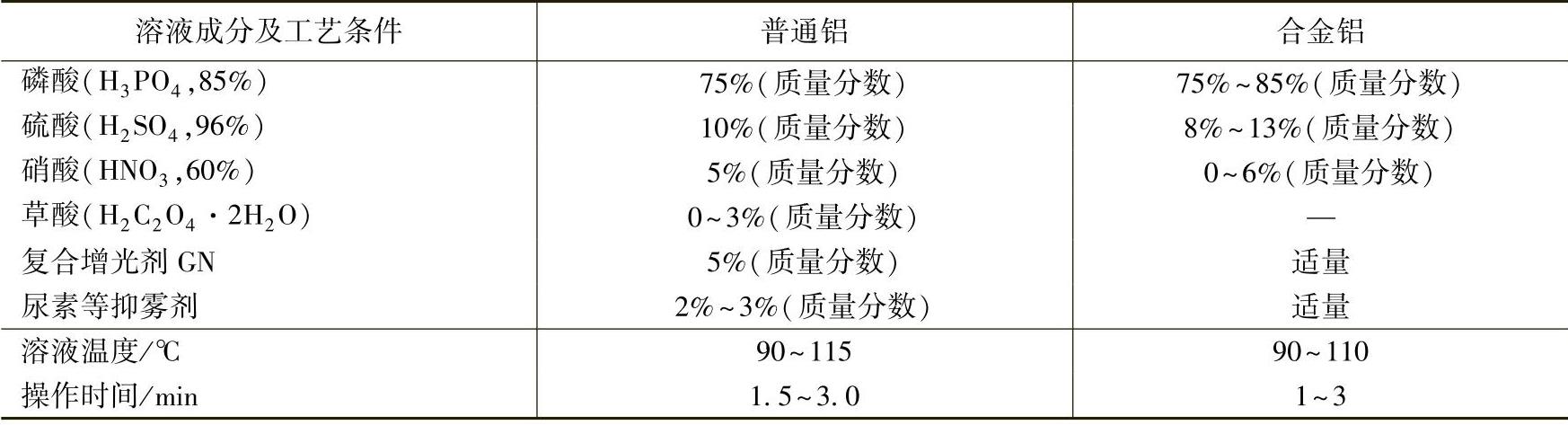

2)化学抛光。化学抛光工艺决定着滑板车的外观,必须要注意铝材料的选择及严格控制工艺参数。酸性化学抛光材料通常硝酸及硫酸含量较高,高温操作,工作环境较差,故应降低硝酸的含量,并添加增光剂、抑雾剂等。化学抛光溶液配方及工艺见表2⁃55。

表2⁃55 化学抛光溶液配方及工艺

3)化学脱脂。化学脱脂精密件用质量分数为3%~5%的Na3PO4和质量分数为1%~2%的Na2CO3溶液,对砂面状或亚光型工件,用NaOH作为主盐脱脂,添加适量复合乳化增溶剂。脱脂温度45~55℃,时间3~4min。

(3)铝与铝合金滑板车阳极氧化 普通硫酸法阳极氧化是采用质量分数为15%~20%的硫酸。对1000系列纯铝、3000系列铝锰和5000系列铝镁制作本色耐磨产品,硫酸浓度取下限;如氧化后需要着色的装饰品,则硫酸质量分数应取10%~12%较好。为解决2000系列铜合金、6000系列二元合金的阳极氧化,并降低冷冻机能量损耗,在中等浓度的硫酸基溶液中添加适量含镍羧酸盐,可使得工作温度上限由20℃提高至28℃;含铜合金温度取上限,电压取上限,氧化时间25min,锌镁合金中氧化膜厚度大于20μm,硬度在380~430HV之间。

(4)阳极氧化后处理 铝合金滑板车阳极氧化后在95~100℃的纯净沸水中浸煮3~8min,进行封闭。如要着色产品,可在阳极氧化后先清洗进行电解着色或染色,然后再在上述热水中封闭。

4.铝合金型材的阳极氧化

随着人民生活水平的不断提高,铝及铝合金建筑型材,及用于各种用途的铝材需求量及铝型材的品种不断增加。

(1)铝合金型材阳极氧化的生产工艺流程 整个生产工艺流程如下:

铝型材→上挂具→脱脂→温水洗→碱蚀除膜→热水洗→水洗→中和出光→水洗→阳极氧化→冷水洗→纯水洗→交流电解着色(或送电泳车间电泳,或送固体粉末喷涂车间涂膜,或有机物封闭)→冷水洗→纯水洗→常温封闭→水洗→干燥→成品。

(2)阳极氧化预处理 先在150~180g/L硫酸中脱脂,经水洗干净后,在60~65℃质量分数为4%~6%的NaOH溶液中碱活化2~3.5min除膜,然后用热水洗,冷水洗干净后,再在质量分数为20%~30%的硝酸中中和1~2min出光,并水洗后浸入氧化槽。

(3)铝型材的阳极氧化 铝型材经硝酸出光后,经水洗浸入阳极氧化槽,浸在150~180g/L的硫酸溶液中,在25~35℃温度下进行阳极氧化,电流密度为1.2~1.8A/dm2,通电30~60min。

(4)阳极氧化后的处理 阳极氧化后的处理如下:

1)对于要求保留铝合金外观原色的产品,在阳极氧化成膜后进行水洗。水洗干净后,用95~105℃的纯热水进行封闭,然后自然晾干或用热风吹干,即得到原色的铝合金型材产品。

2)粉末涂料封闭。需要用固体粉末涂料涂装的铝型材,经阳极氧化后,水洗干净并晾干然后送到喷涂车间,先在表面上喷涂有色固体粉末涂料,并送入固化炉中固化,即得到表面光亮、色泽鲜艳的铝合金型材。

3)电泳漆封闭。部分经过阳极氧化后的铝合金型材,马上送到电泳涂漆车间,进入电泳漆槽,进行阴极电泳涂漆封闭,电泳成膜后经水洗后干燥,即可得到各种光亮平滑并带有各种颜色的型材。

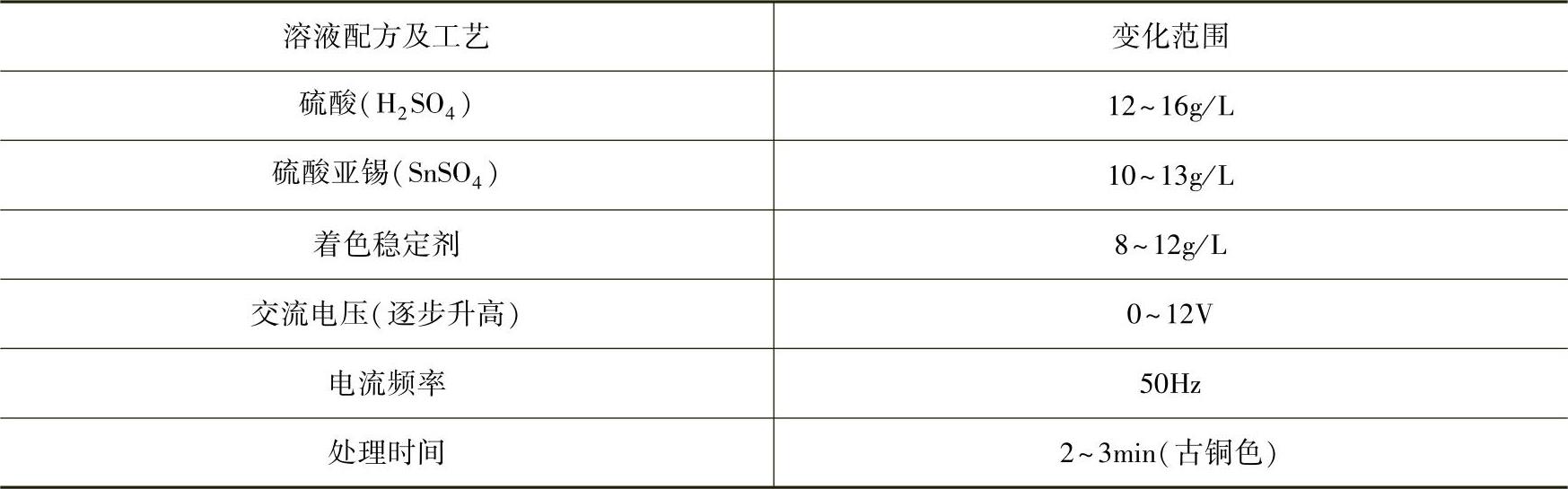

4)交流电解着色。需要着青古铜、古铜或黑色的装饰铝型材,在电解着色车间进行交流电解着色处理。

交流电解着色的溶液配方及工艺:经阳极氧化后的铝合金型材经水洗后,在纯水中浸泡1~2s后取出并放入电解着色槽中处理。交流电解着色工艺见表2⁃56。

表2⁃56 交流电解着色工艺

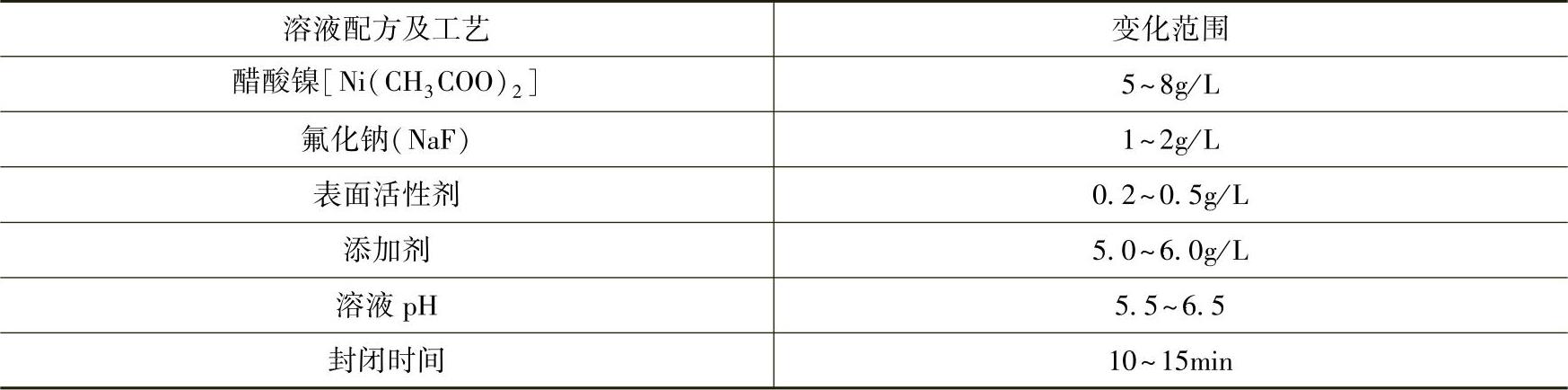

常温封闭:经交流电解着色后的铝型材可以得到由青古铜→古铜→黑色的色泽,取出后水洗干净放在常温封闭液中封闭。封闭工艺见表2⁃57。

着色膜封闭的效果:封闭前,膜层的断面中孔隙呈空洞或疏松状态;常温封闭后,膜层的断面中孔隙已基本填满、填平。

表2⁃57 封闭工艺

浸泡试验:将常温封闭的产品试样分别浸泡在5%的盐酸溶液和10%氢氧化钠溶液中,经两个月(60天)后取出,并冲洗干净、吹干。观察产品表面的色泽无变化,也无腐蚀痕迹,表明阳极氧化的着色膜经常温封闭后耐蚀性良好且稳定。

中性盐雾试验:将常温封闭的产品试样放进YQ⁃250盐雾试验箱中,以24h为一周期。连续8h喷雾,间隙16h,试验温度为25~30℃,经28天后取出观察,产品试样颜色无变化,也无腐蚀迹象,则表明耐大气腐蚀的性能良好。

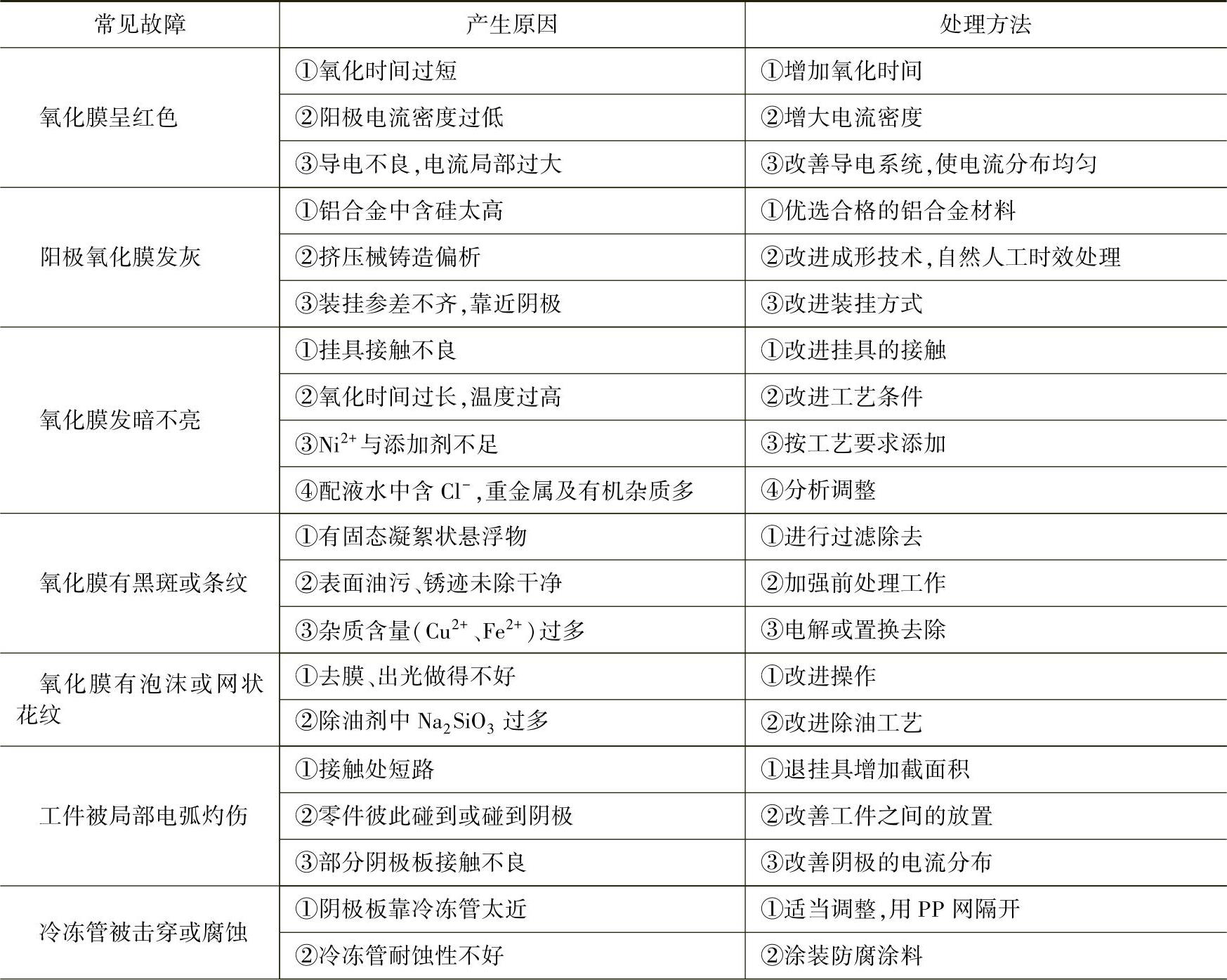

(5)阳极氧化常见故障和处理方法 阳极氧化常见故障、产生原因和处理方法见表2⁃58。

表2⁃58 阳极氧化常见故障、产生原因和处理方法

(续)

有关现代化学转化膜技术的文章

草酸阳极氧化就是在质量分数为2%~10%的草酸溶液中,通以直流、交流或交直流叠加电流进行铝及铝合金的阳极氧化。表229 铝及铝合金草酸阳极氧化工艺规范注:氧化时工件应带电入槽,并阶梯式升压。厚度小于0.6mm的铝及铝合金板材和有焊接头的铝合金工件上不适合用草酸阳极氧化法处理。......

2023-06-22

图220 硬质氧化工件获得硬质阳极氧化膜的方法如下:1)降低电解液的温度。2)硬质阳极氧化的温度低。在纯铝上可达1500HV以上,在铝合金中,7A04合金最易获得硬质阳极氧化膜。表240列出了7A04铝合金硬质阳极氧化膜各种摩擦偶的摩擦性能。铝镁合金硬质阳极氧化膜的击穿电压见表242。如7A04合金硬质阳极氧化处理后,疲劳强度可下降50%左右。......

2023-06-22

观察结果证明,采用铬酸、磷酸、草酸和硫酸得到的阳极氧化膜结构完全相同。表219 不同氧化膜中细胞或孔隙数目图24所示为铝及铝合金阳极氧化膜的多孔蜂窝结构,在其膜层上,微孔垂直于表面,其结构单元的尺寸、孔径、壁厚和阻挡层厚等参数均可由电解液成分和工艺参数控制。铝阳极氧化膜硬度与其他材料的硬度比较见表220。......

2023-06-22

硫酸阳极氧化法,是指用稀硫酸作为电解液的阳极氧化处理。硫酸阳极氧化法获得的氧化膜较厚、无色透明,孔隙多、吸附性好,易于染色,其电解液成分简单、成本低、性能稳定、操作方便,火箭弹上的铝及铝合金工件大都采用硫酸阳极氧化。铝及铝合金的硫酸阳极氧化的溶液组成及工艺规范见表222。......

2023-06-22

根据铝合金种类的不同,溴酸氧化膜可以从透明黄色到青铜色。铝及铝合金的微弧等离子体氧化是将铝及铝合金置于电解质的水溶液中,通过高压放电作用,使材料微孔中产生火花放电斑点,在热化学、电化学和等离子化学的共同作用下,在其表面形成一层以αAl2O3和γAl2O3为主的硬质陶瓷层的方法。......

2023-06-22

但是如果在同样厚度条件下,铬酸阳极氧化膜的耐蚀能力比未经封闭的硫酸氧化膜高。铬酸阳极氧化溶液配方及工艺 铬酸阳极氧化工艺见表235。恒电压法始于美国,是一种强化型铬酸阳极氧化。铬酸的含量过高或过低均会降低氧化能力。铬酸阳极氧化法电解液中杂质为硫酸根、氯离子和三价铬。表236 铬酸阳极氧化膜常见故障、产生原因及解决方法......

2023-06-22

前面所举的铝及铝合金阳极氧化膜封闭工艺都是在加热的条件下进行的。为克服上述种种缺陷,近年来研究并开发出各种常温封闭工艺,并且有了很大的发展,目前,已经成为铝及铝合金阳极氧化膜封闭的主要处理手段。......

2023-06-22

瓷质阳极氧化又称仿釉氧化,是铝及铝合金精饰的一种方法。其处理工艺实际是一种特殊的铬酸或草酸阳极氧化法。瓷质阳极氧化一般采用较高的电解电压和较高的电解液温度。当铬酸含量在工艺控制的范围之内时,瓷质氧化膜的色泽最佳。......

2023-06-22

相关推荐