草酸阳极氧化就是在质量分数为2%~10%的草酸溶液中,通以直流、交流或交直流叠加电流进行铝及铝合金的阳极氧化。表229 铝及铝合金草酸阳极氧化工艺规范注:氧化时工件应带电入槽,并阶梯式升压。厚度小于0.6mm的铝及铝合金板材和有焊接头的铝合金工件上不适合用草酸阳极氧化法处理。......

2023-06-22

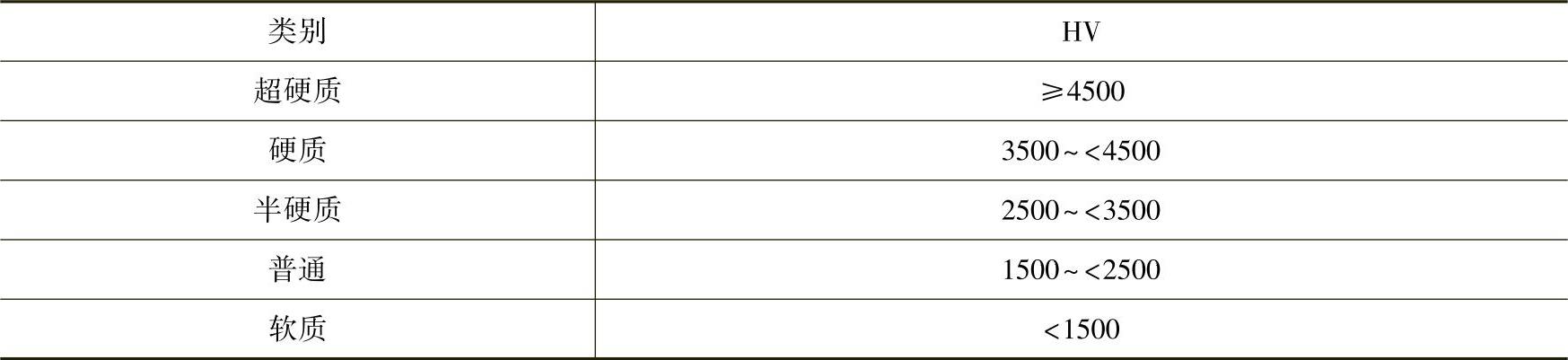

阳极氧化的膜层按硬度分类见表2⁃38。

表2⁃38 阳极氧化的膜层分类

通常情况下,将厚度大于25μm,硬度高于3500HV的阳极氧化称为硬质阳极氧化。硬质阳极氧化的目的是得到硬度高,耐磨性、耐蚀性更好,膜层比普通阳极氧化膜厚得多的氧化膜。硬质阳极氧化膜的最大厚度可达250~300μm,故这种方法又称为厚膜阳极氧化法,图2⁃20所示为硬质氧化工件。

硬质阳极氧化的工艺过程及作用机理与普通阳极氧化无原则上的不同,其主要的差别是阳极氧化的电解液配方和工艺有所不同。实际上硬质阳极氧化膜和普通阳极氧化膜同样是由壁垒层和多孔层两层组成的蜂窝状结构,其孔径约为12nm,与普通的硫酸法阳极氧化膜相似。但硬质膜的孔数少而孔壁厚,故有更高的硬度和致密性。

图2⁃20 硬质氧化工件

获得硬质阳极氧化膜的方法如下:

1)降低电解液的温度。降低电解液的温度就是把硫酸阳极氧化的操作温度降至10℃以下,此时即可获得硬质膜,主要是利用了低温状态下膜的溶解速度变慢,生成的膜厚且致密。同时,在温度较低时,氧化膜表面铝的活性小、活化中心小并且散布在表面,膜层的生长相互干扰,不整齐地排列,此时成膜的结构为棱柱状,孔隙率降低而硬度提高,生长得更厚。

2)改变氧化溶液的成分。在硫酸中添加柠檬酸、酒石酸、苹果酸、氨基水杨酸、乳酸、丙二酸等有机酸,再把阳极氧化的操作温度适当提高,可提高阳极氧化膜的硬度,并能改善其工艺性能。

3)提高电流密度。一般提高至普通阳极氧化电流密度的2~3倍。

4)搅拌。搅拌的目的主要是降温。硬质阳极氧化溶液的配方有很多种,其中最简单的是硫酸法,其溶液稳定,操作方便,成本较低,适用于多种铝材,但为了保持低温,需要有制冷设备,采用混酸法则可以在接近常温下操作,膜的质量也有所提高。

1.硬质阳极氧化的工艺

(1)硬质阳极氧化的工艺过程 工艺过程如下:

铝及铝合金工件→化学脱脂→清洗→中和→清洗→硬质阳极氧化→清洗→封闭→干燥→检验→成品。

(2)硬质阳极氧化的工艺特点 硬质阳极氧化的工艺特点如下:

1)溶液的冷却和搅拌。硬质阳极氧化过程中Al2O3的生成是放热反应,尤其是当电压和电流密度增加时,Al2O3的生长加速,由电能而转化的热量使槽内的溶液温度迅速升高。但是硬质膜又必须在低温下才能生成,故在生产设备上必须装有强的冷却系统。通常是在槽内装盘管冷却或用热交换器冷却。为使溶液的温度均匀及冷却效果好,必须不断地搅拌溶液。

2)硬质阳极氧化的温度低。硬质阳极氧化的溶液和工件温度都比较低,对低温硫酸阳极氧化的操作温度一般是-5~+10℃的范围,这是获得硬而厚的氧化膜的必要条件。对于混合酸阳极氧化来说,虽然可以在常温下操作,但温度也不宜过高,否则膜的溶解加速,成长速度慢,硬度和耐磨性都有影响。

3)工件的尺寸变化。由于硬质阳极氧化产生厚膜,而且膜厚达300μm,它会增大工件的尺寸。因此,对于尺寸要求严格的工件,必须设计好阳极氧化前的尺寸,以便在阳极氧化后工件符合规定的公差范围。

4)电压的控制。由于生成的膜层致密并逐渐增厚,随着膜的不断增长而电阻增大,为了保持一定的电流密度和氧化的进行,必须逐步增大电压,开始时电压较低,但终止时电压较高。所以在硬质阳极氧化过程中槽电压是变化的。

2.硬质阳极氧化膜的特性及应用

(1)硬质阳极氧化膜的特性 硬质阳极氧化膜的特性如下:

1)硬度高。硬质阳极氧化膜的硬度要比普通阳极氧化膜高得多,铝合金上的硬度可达400~600HV。在纯铝上可达1500HV以上,在铝合金中,7A04合金最易获得硬质阳极氧化膜。

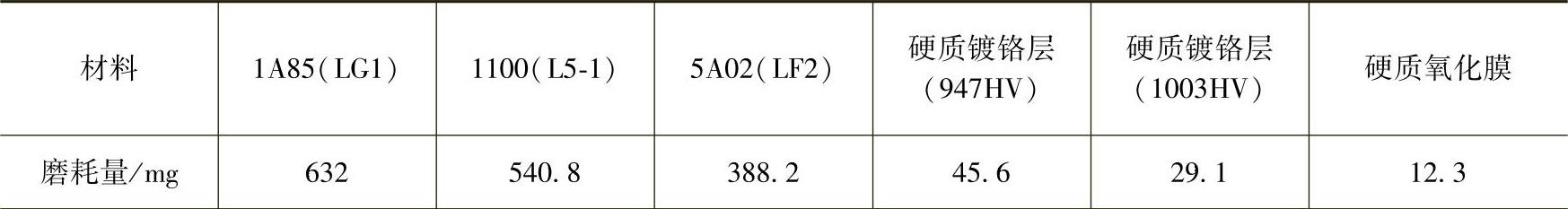

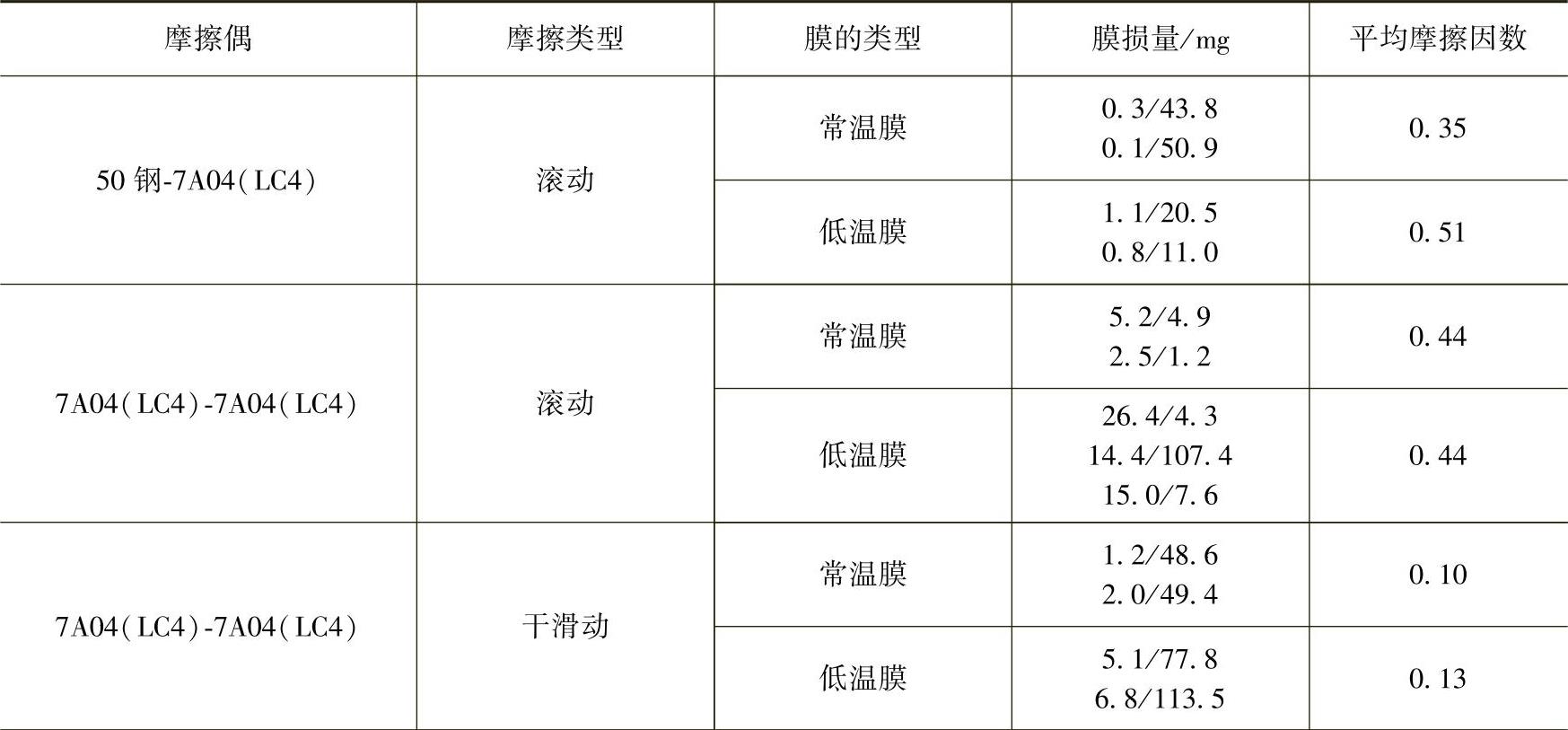

2)耐磨。硬质阳极氧化膜具有很高的硬度,膜层多孔,能吸附和贮存润滑油,因此耐磨性优越。表2⁃39列出了各种材料与硬质阳极氧化膜的耐磨性比较。表2⁃40列出了7A04铝合金硬质阳极氧化膜各种摩擦偶的摩擦性能。

表2⁃39 各种材料与硬质阳极氧化膜的耐磨性的比较

注:表中数据为20000次回转磨耗量,磨耗轮为CS⁃17,压力10N。

表2⁃40 7A04(LC4)铝合金硬质阳极氧化膜各种摩擦偶的摩擦性能

注:1.7A04(LC4)合金常温硬质阳极氧化工艺:H2SO4(200g/L),C4H6O5(17g/L),C3H8O2(12mL/L),Al2(SO4)3(16g/L);3A/dm2;12~14℃;70min。

2.7A04(LC4)合金低温硬质阳极氧化工艺:H2SO4(200g/L),-4℃,150min。

3.干滑动摩擦条件:负荷9.8N,转速190r/min,时间30min,试样左右摆动。

4.滚动摩擦条件:负荷157N,转速190r/min,时间30min,试样左右摆动。

3)耐热。硬质阳极氧化膜的熔点高达2050℃,热导率很低,是良好的绝热体,能在短时间内承受1500~2000℃的高温热冲击。膜层越厚,耐热冲击的时间越长,可用于铝合金活塞顶部承受燃烧室的火焰冲击。硬质阳极氧化膜耐直接冲击的能力见表2⁃41。

4)绝缘。硬质阳极氧化膜具有很高的电绝缘性,采用较高的电解电压,增加氧化膜的厚度,氧化后用高绝缘材料封闭,都能提高氧化膜的绝缘性能。但是,膜层中的成分偏析,重金属的夹杂,会降低氧化膜的电绝缘性能。铝⁃镁(质量分数为3.5%)合金硬质阳极氧化膜的击穿电压见表2⁃42。

表2⁃41 各种铝合金硬质阳极氧化膜耐直接冲击的能力

表2⁃42 铝⁃镁合金硬质阳极氧化膜的击穿电压 (单位:V)

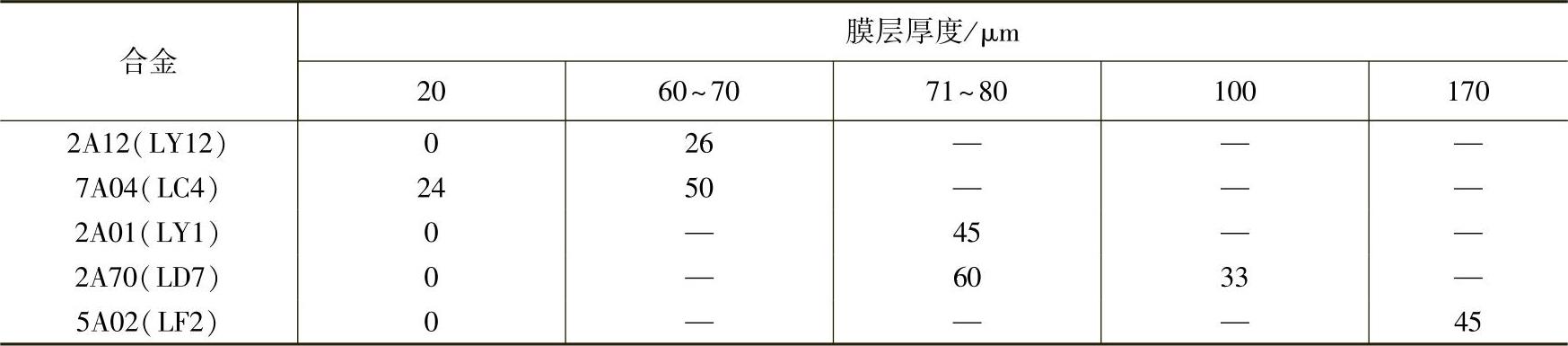

5)对工件疲劳性能的影响。硬质阳极氧化处理对铝合金一般力学性能影响不明显,但随着氧化膜厚度的增加,基体金属厚度会相应地减少,合金的伸长率有所下降,下降最多的是疲劳性能。铝合金疲劳强度下降的幅度取决于硬质氧化处理工艺和合金成分见表2⁃43。

表2⁃43 硬质阳极氧化处理时各种铝合金疲劳强度下降的幅度(%)

疲劳强度下降是因为氧化膜的裂纹和尖端应力集中所造成的。直流阳极氧化对疲劳强度的影响小于交流阳极氧化,超硬铝下降的幅度最大。如7A04(LC4)合金硬质阳极氧化处理后,疲劳强度可下降50%左右。硬质阳极氧化对铝合金的高应力疲劳性能影响较大,但对铝合金低应力疲劳性能影响不大。

6)耐腐蚀。硬质阳极氧化膜的耐蚀性比普通阳极氧化膜高一些。但是,并不是膜层越厚耐蚀性越好,因为膜层太厚容易产生裂纹,同时膜层的孔隙会吸附水分和腐蚀性物质,而使其耐蚀性降低。2A02(LY2)铝合金铬酸氧化膜和硬质氧化膜的耐蚀性见表2⁃44。

表2⁃44 2A02(LY2)铝合金铬酸氧化膜和硬质氧化膜的耐蚀性

(2)硬质阳极氧化膜的用途 硬质阳极氧化膜的特性使这种表面技术在机械制造业、航天航空工业、国防工业和其他部门获得很多的重要用途,而且主要是用于要求耐磨、耐热、绝缘的铝合金工件上,如气缸、活塞、轴承、导轨、滚棒、飞机货舱的地板等。缺点是膜层过厚时,铝合金的疲劳强度下降。

(3)硬质阳极氧化适用范围 硬质阳极氧化适用范围如下:

1)适用范围。要求高硬度的耐磨性工件;要求电绝缘好的工件;要求经受瞬间高温的工件;要求耐气流冲刷的工件。

2)不适用范围。厚度小于0.8mm的板材;螺距小于1.5mm的螺纹件;硅含量高的压铸件;2A11合金材料。

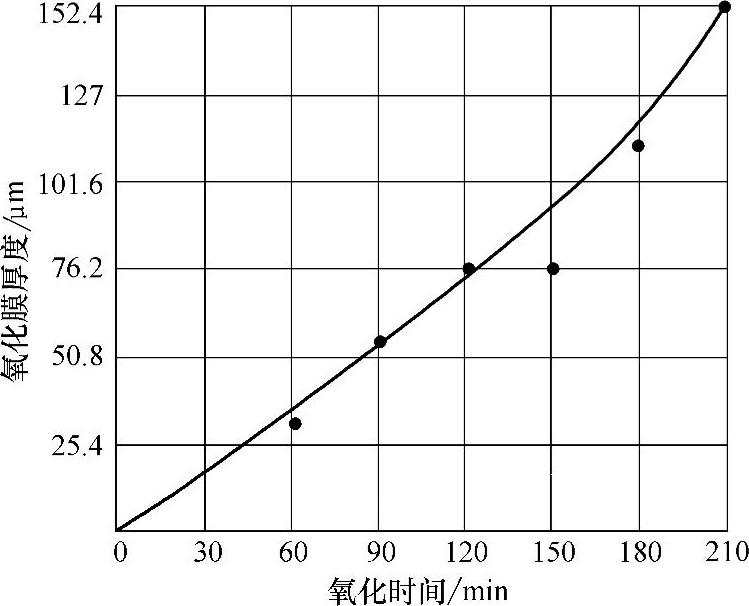

图2⁃21 MHC硬质阳极氧化膜的生长速度

3.硫酸硬质阳极氧化工艺

许多工业化硬质阳极氧化采用直流技术,Glenn L.Martin公司早期开发的MHC工艺是最熟知的硫酸溶液直流阳极氧化工艺之一,即在15%硫酸溶液中,温度为0℃,以电流密度为2~2.5A/dm2的直流阳极氧化。为了维持恒定的电流密度,电压从初始的20~25V增加到40~60V。

图2⁃21表示MHC硬质阳极氧化膜的生长速度,此外MHC工艺的另一重要特征是采用二氧化碳对槽液进行搅拌,因此特别适宜于生产较厚的硬质阳极氧化膜,但是实践表明对于2000系铜含量很高的铝合金仍然具有相当的难度。

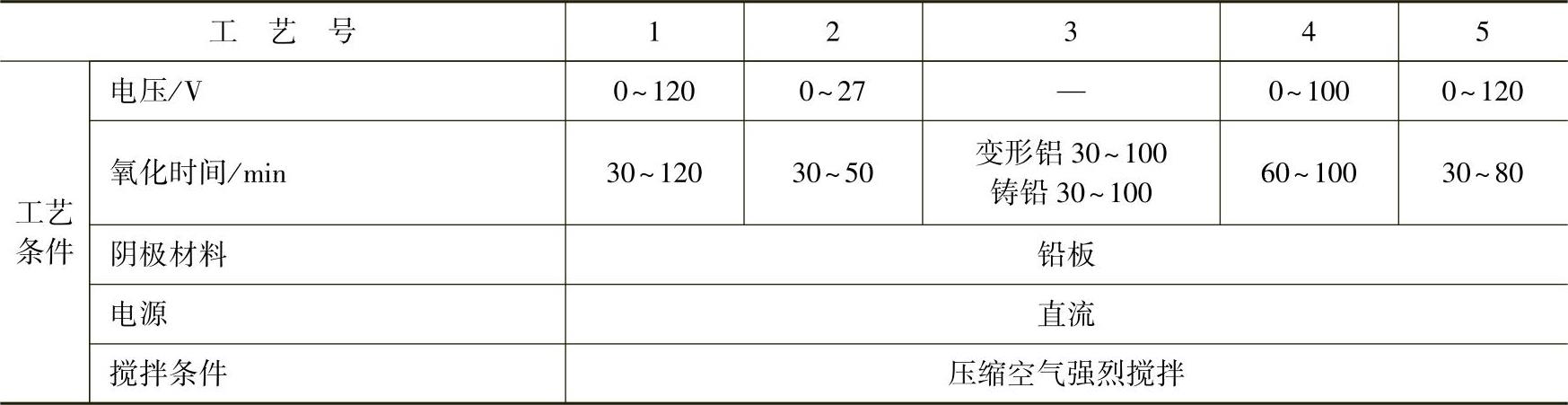

(1)硫酸硬质阳极氧化工艺 硫酸硬质阳极氧化工艺见表2⁃45。

表2⁃45 硫酸硬质阳极氧化工艺

(续)

(2)硫酸硬质阳极氧化的溶液配制及操作要点 硫酸硬质阳极氧化的溶液配制及操作要点如下:

1)硫酸电解液的配制。用纯水(蒸馏水或去离子水)先装至槽规定容积的2/3,然后缓慢加入量取好的硫酸,边搅拌边倒入,倒完后再加水至所需的容积,搅拌均匀后冷却待用。

硬质阳极氧化膜操作开始前,要先打开溶液的冷却装置,使溶液温度冷却下降至所规定的最低温度,才能放进工件进行操作。

2)操作要点。将装挂好的工件放入槽中,工件与工件之间,工件与阴极之间应保持一定的距离,避免互相接触,然后打开压缩空气搅拌,并正式通电。

开始氧化时的电流密度为0.5A/dm2,在25min内分5~8次逐步升高至2.5A/dm2,此后大约隔5min调整一次电压,使电流密度保持在规定上限。开始电压为8~12V,最终电压应根据铝材的种类及要求膜层的厚度而定。氧化结束后,需先断电后取出工件。

在氧化过程中要经常注意电压和电流的状况,若有电流突然增大或电压突然降低的现象发生,应立即停电,检查工件找出原因,一般来说是由于膜层溶解造成的。检查后将膜层溶解的工件取出来,其余的工件可以继续通电氧化。

对挂具和夹具应有一定的要求,所有挂具与工件触点均由铝、铝镁合金、铝硅合金制造,要求导电性好,其余部分则必须进行绝缘处理。

工件的表面粗糙度应低于0.8μm;所有的锐边、锐角均应倒圆,半径不小于0.5mm;有螺纹表面不得划伤,螺纹的顶部和根部应倒圆,其半径为0.2mm。

要设计专用夹具,保证与工件保持良好的电接触,并可耐高电压和大电流。

工件需进行局部阳极氧化时,应对其余部分进行绝缘保护。其方法是将配好的绝缘胶喷涂(或浸、刷)于需保护部位,刷一次烘干一次,需2~4次。氧化后,绝缘胶可用50~70℃热水洗去。

4.影响硫酸阳极氧化膜质量的因素

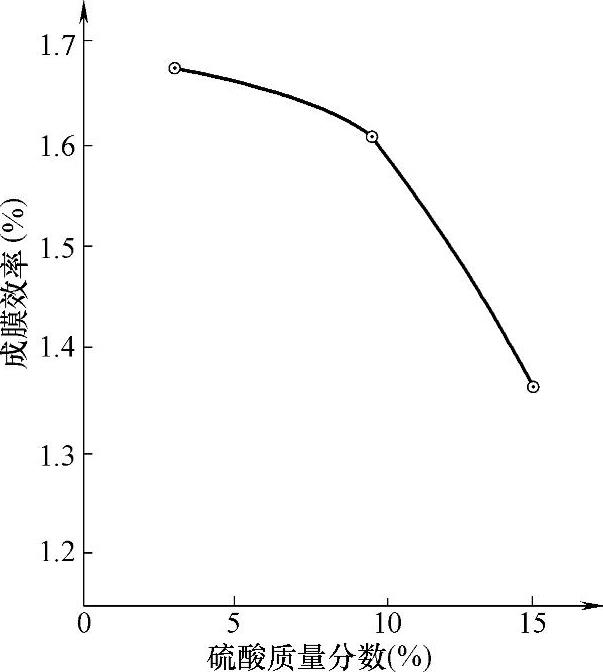

(1)溶液浓度 硫酸的含量一般控制在10%~30%的范围比较适宜,浓度低时所得膜的硬度高、耐磨性好,特别是纯铝的工件更是如此,对含铝量较高的铝铜合金(2A12除外),可用高浓度(200~300g/L)硫酸溶液氧化处理。

(2)溶液温度 溶液的温度对膜层质量影响极大,一般情况下温度上升,膜的硬度及耐磨性能都下降;只有温度下降,膜的硬度及耐磨性才能提高,温度应控制在设定值±2℃范围内波动为宜。

溶液温度对铝板成膜效率的影响,如图2⁃23所示。

图2⁃22 硫酸浓度对铝板成膜效率的影响

图2⁃23 溶液温度对铝板成膜效率的影响

(3)阳极电流密度 阳极电流密度增大,氧化膜生长速度快,氧化时间短,膜层的硬度及耐磨性也会提高。但超过了极限电流密度时,氧化过程放热量增大,温度升高,特别是阳极工件的界面温度过高,膜的溶解速度加快,膜的质量下降。

(4)材料的合金成分 铝材中合金元素及杂质影响膜的均匀性及质量,如硅影响膜的颜色。对w(Cu)>3%或w(Si)>7.5%的铝合金,不适用于阳极氧化处理。但如果提高电流密度,采用交直流重叠法或脉冲电流法氧化,可以获得成功。

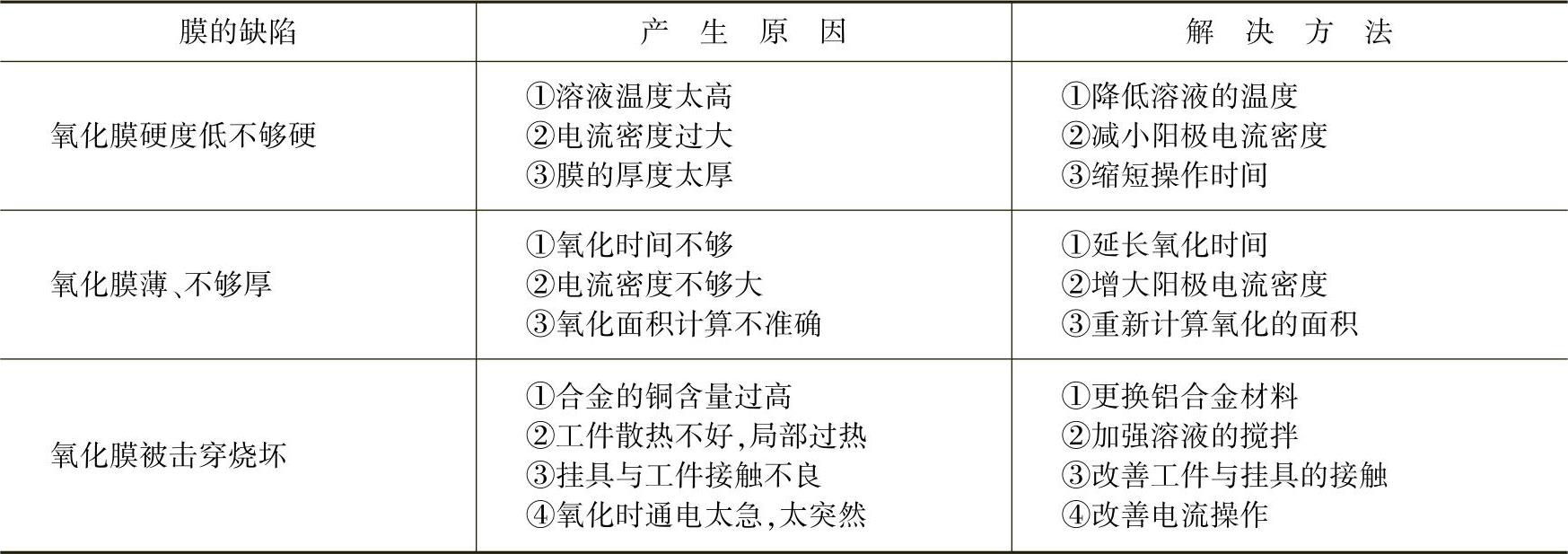

5.铝及铝合金硫酸硬质阳极氧化膜常见缺陷及处理方法

铝及铝合金硫酸硬质阳极氧化膜常见缺陷、产生原因及解决方法见表2⁃46。

表2⁃46 铝及铝合金硫酸硬质阳极氧化膜常见缺陷、产生原因及解决方法

6.非硫酸溶液的硬质阳极氧化

铝的硬质阳极氧化最常用的槽液是硫酸溶液,硫酸溶液虽然成本低,但对铝阳极氧化膜的腐蚀性较大,由于硬质氧化膜特殊性能的要求,并且还要增加铝合金硬质氧化膜的品种,所以寻找腐蚀性较小的非硫酸电解溶液是很有必要的。

(1)以酒石酸为基础的硬质阳极氧化 日本开发过以酒石酸为基础的电解液,以1mol/L酒石酸、苹果酸(羟基丁二酸)或丙二酸为基础,加入0.15~0.2mol/L的草酸作为硬质阳极氧化的溶液。这种槽液可在温度40~50℃、外加电压40~60V、电流密度维持在大约5A/dm2的条件下生成硬质膜而不至于粉化,其维氏硬度可达到300~470HV。尽管有机酸的成本较高,而该工艺可在高于室温时实现,避免了由于冷却到低温而消耗大量电能,因此从节能这一方面可降低操作成本。

(2)以草酸为基础的有机混合酸溶液的硬质阳极氧化 单一草酸溶液进行硬质阳极氧化时,有些铝合金材料成膜比较困难,或不易生成厚膜。所以有时在草酸溶液中加入某种添加剂,目的在于降低阳极氧化过程中的外加电压,同时有利于生成致密的硬质阳极氧化膜。在50g/L草酸溶液中添加0.1g/L氟化钙、0.5g/L硫酸和1g/L硫酸铬,进行硬质阳极氧化可以得到耐磨性和硬度均佳的阳极氧化膜。草酸中加入少量硫酸也可以在温度为5~15℃时得到硬质阳极氧化膜。另外,草酸与甲酸的混合电解溶液[例如,w(草酸)=5%~10%,φ(甲酸)=2.5%~5%]在20~80V电压下,采用4~10A/dm2的电流密度进行阳极氧化处理,可以较快地生成厚的硬质阳极氧化膜。

(3)磺酸为基础的硬质阳极氧化 早期,为了获得较致密的硬质阳极氧化膜,德国用磺酸部分代替硫酸以减轻硫酸对于氧化膜的腐蚀作用,已经在室温下得到耐磨的硬质阳极氧化膜。第二次世界大战后,以磺酸为基础的槽液曾经在美国被用于建筑铝型材阳极氧化的整体着色,但是由于成本等原因,整体着色后来被电解着色所替代,然而,以磺酸为基础的溶液可生成比较致密的硬质阳极氧化膜却是不争的事实。

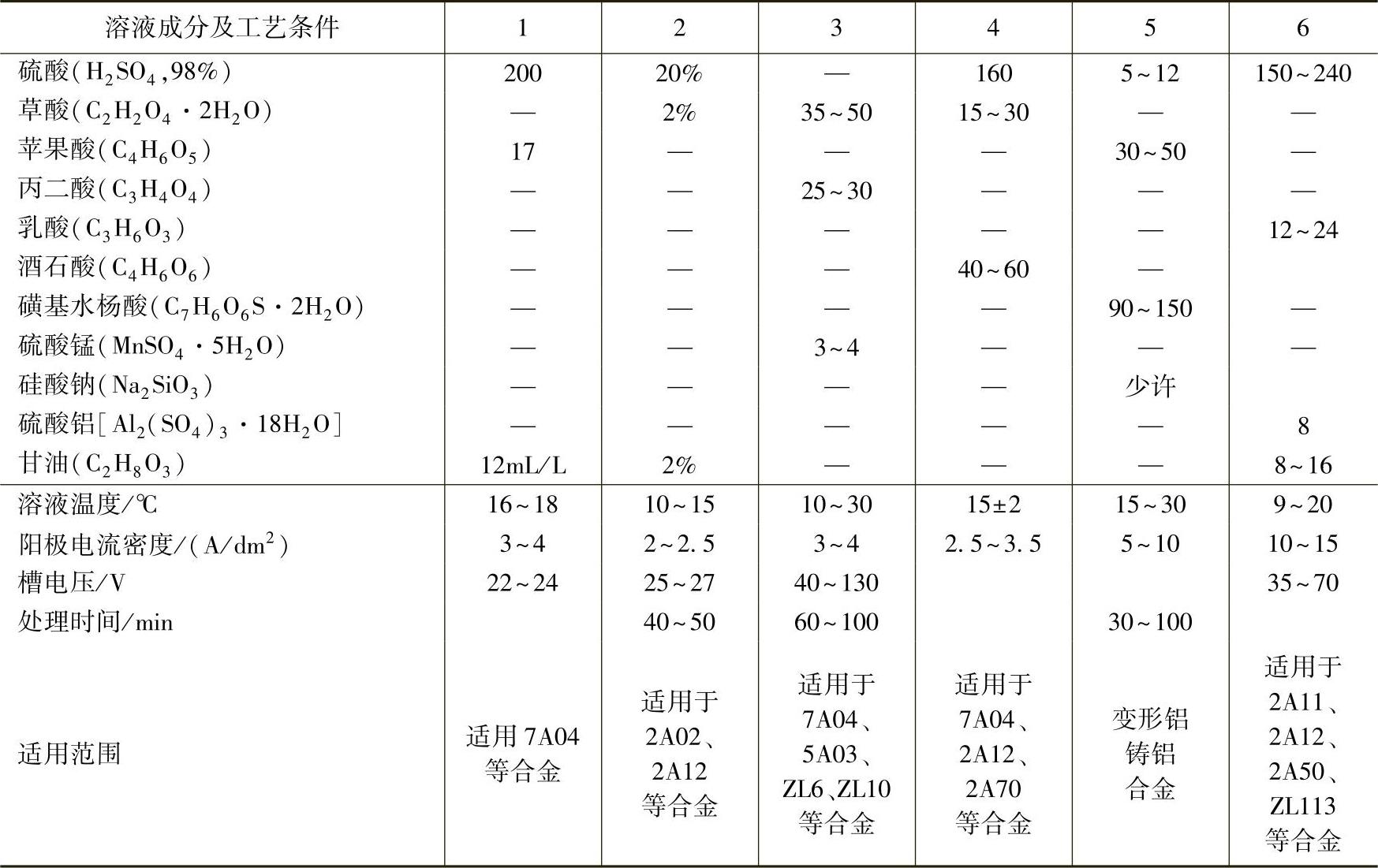

混合酸硬质阳极氧化工艺是在硫酸或草酸溶液的基础上,添加一定量的有机酸或无机盐,如丙二酸、苹果酸、乳酸、酒石酸、甘油、磺基水杨酸、硼酸、硫酸锰等。这样就可以在常温下获得较厚的硬质阳极氧化膜,而且阳极氧化膜的质量有所提高。混合酸硬质阳极氧化工艺见表2⁃47。

表2⁃47 混合酸硬质阳极氧化工艺 (单位:g/L)

有关现代化学转化膜技术的文章

草酸阳极氧化就是在质量分数为2%~10%的草酸溶液中,通以直流、交流或交直流叠加电流进行铝及铝合金的阳极氧化。表229 铝及铝合金草酸阳极氧化工艺规范注:氧化时工件应带电入槽,并阶梯式升压。厚度小于0.6mm的铝及铝合金板材和有焊接头的铝合金工件上不适合用草酸阳极氧化法处理。......

2023-06-22

观察结果证明,采用铬酸、磷酸、草酸和硫酸得到的阳极氧化膜结构完全相同。表219 不同氧化膜中细胞或孔隙数目图24所示为铝及铝合金阳极氧化膜的多孔蜂窝结构,在其膜层上,微孔垂直于表面,其结构单元的尺寸、孔径、壁厚和阻挡层厚等参数均可由电解液成分和工艺参数控制。铝阳极氧化膜硬度与其他材料的硬度比较见表220。......

2023-06-22

在纯水中浸0.1~0.5min,立即进入阳极氧化槽氧化。硅铝合金经过阳极氧化处理后则具有多孔、高硬度的特点,正满足了工件需要耐磨、储油等要求。进行硬质阳极氧化的工件中铜的质量分数应小于3%。......

2023-06-22

硫酸阳极氧化法,是指用稀硫酸作为电解液的阳极氧化处理。硫酸阳极氧化法获得的氧化膜较厚、无色透明,孔隙多、吸附性好,易于染色,其电解液成分简单、成本低、性能稳定、操作方便,火箭弹上的铝及铝合金工件大都采用硫酸阳极氧化。铝及铝合金的硫酸阳极氧化的溶液组成及工艺规范见表222。......

2023-06-22

根据铝合金种类的不同,溴酸氧化膜可以从透明黄色到青铜色。铝及铝合金的微弧等离子体氧化是将铝及铝合金置于电解质的水溶液中,通过高压放电作用,使材料微孔中产生火花放电斑点,在热化学、电化学和等离子化学的共同作用下,在其表面形成一层以αAl2O3和γAl2O3为主的硬质陶瓷层的方法。......

2023-06-22

但是如果在同样厚度条件下,铬酸阳极氧化膜的耐蚀能力比未经封闭的硫酸氧化膜高。铬酸阳极氧化溶液配方及工艺 铬酸阳极氧化工艺见表235。恒电压法始于美国,是一种强化型铬酸阳极氧化。铬酸的含量过高或过低均会降低氧化能力。铬酸阳极氧化法电解液中杂质为硫酸根、氯离子和三价铬。表236 铬酸阳极氧化膜常见故障、产生原因及解决方法......

2023-06-22

前面所举的铝及铝合金阳极氧化膜封闭工艺都是在加热的条件下进行的。为克服上述种种缺陷,近年来研究并开发出各种常温封闭工艺,并且有了很大的发展,目前,已经成为铝及铝合金阳极氧化膜封闭的主要处理手段。......

2023-06-22

瓷质阳极氧化又称仿釉氧化,是铝及铝合金精饰的一种方法。其处理工艺实际是一种特殊的铬酸或草酸阳极氧化法。瓷质阳极氧化一般采用较高的电解电压和较高的电解液温度。当铬酸含量在工艺控制的范围之内时,瓷质氧化膜的色泽最佳。......

2023-06-22

相关推荐