草酸阳极氧化就是在质量分数为2%~10%的草酸溶液中,通以直流、交流或交直流叠加电流进行铝及铝合金的阳极氧化。表229 铝及铝合金草酸阳极氧化工艺规范注:氧化时工件应带电入槽,并阶梯式升压。厚度小于0.6mm的铝及铝合金板材和有焊接头的铝合金工件上不适合用草酸阳极氧化法处理。......

2023-06-22

1937年,在英国首先出现硫酸阳极氧化法对铝的表面进行电化学处理,对铝合金制品装饰、保护和表面硬化。

硫酸阳极氧化法,是指用稀硫酸作为电解液的阳极氧化处理。也可添加少量的添加剂以提高膜层的性能,硫酸阳极氧化法在生产上应用最广泛。

硫酸阳极氧化法获得的氧化膜较厚、无色透明,孔隙多、吸附性好,易于染色,其电解液成分简单、成本低、性能稳定、操作方便,火箭弹上的铝及铝合金工件大都采用硫酸阳极氧化。

1.铝及铝合金的硫酸阳极氧化工艺

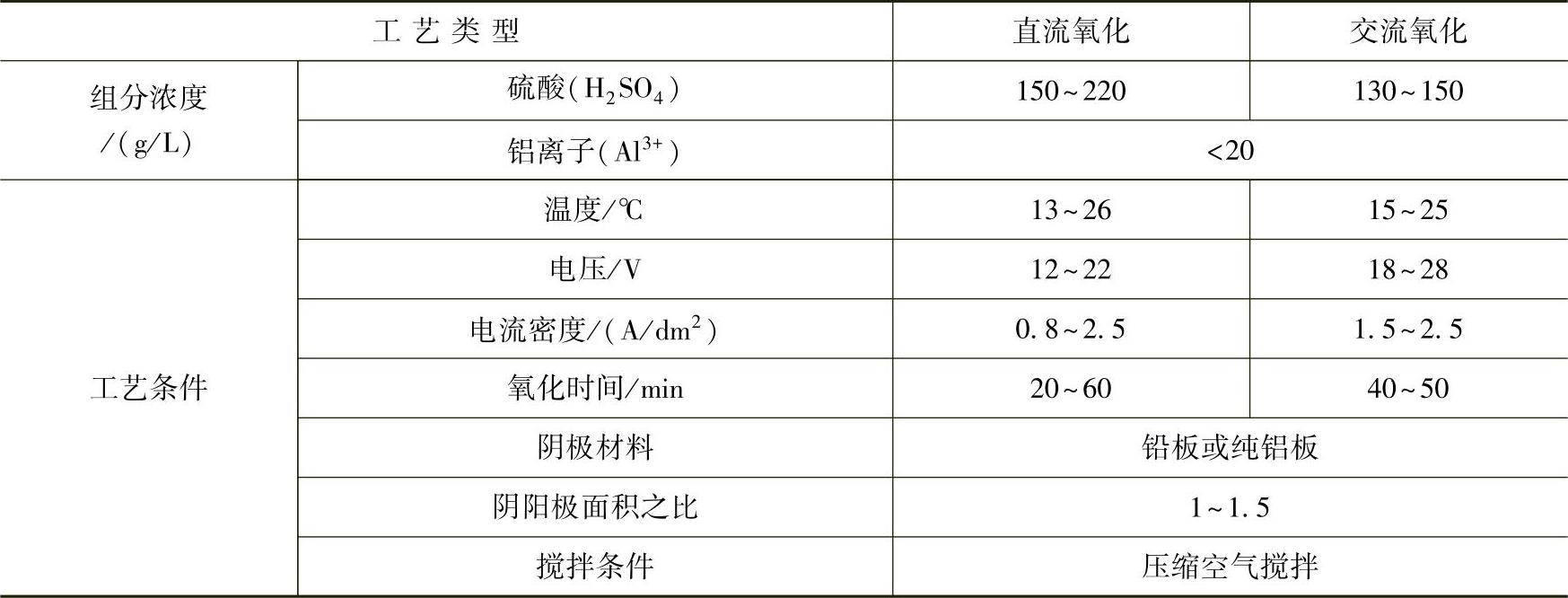

(1)铝及铝合金的硫酸阳极氧化的溶液组成及工艺规范 硫酸阳极氧化工艺具有溶液成分简单、稳定性高、操作维护容易、生产成本低等优点。硫酸阳极氧化工艺所获的氧化膜无色透明,有很强的化学吸附性,易于染色,并且也有良好的耐磨性和耐蚀性。铝及铝合金的硫酸阳极氧化的溶液组成及工艺规范见表2⁃22。

表2⁃22 铝及铝合金的硫酸阳极氧化工艺

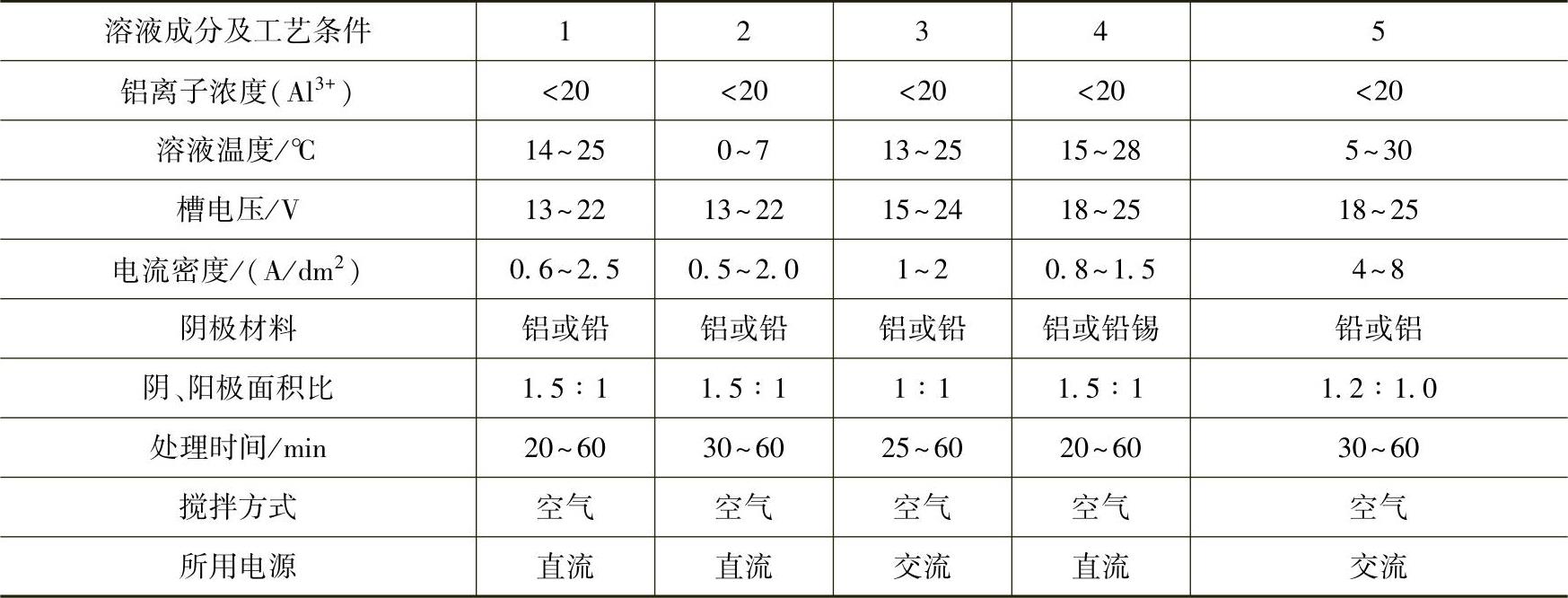

(2)硫酸阳极氧化的其他溶液组成及工艺规范 由于硫酸阳极氧化方法的应用日益增加,所以各单位所用的溶液配方及工艺也有所不同,不过多是大同小异。表2⁃23列举了一部分其他的工艺规范。

表2⁃23 硫酸阳极氧化工艺 (单位:g/L)

(续)

①质量分数。

硫酸阳极氧化槽液配制:根据电解槽容积计算所需硫酸量→在槽内先加入3/4容积蒸馏水或去离子水→搅拌的同时缓缓加入硫酸→加水至规定容积→冷却到室温。使用试剂级或电池级硫酸,若用工业硫酸,则配制后需加过氧化氢(0.1%,体积分数)处理。

2.硫酸阳极氧化的特点及应用范围

(1)硫酸阳极氧化的特点 硫酸阳极氧化的特点如下:

1)电解液毒性小,废液处理容易、环境污染小。

2)处理成本低,包括电解液成本低和电解能耗低,操作容易,槽液分析维护简单。

3)氧化膜一般为无色透明,但铝材含硅或其他重金属合金元素时,氧化膜也会显出颜色,颜色随氧化条件而异。即当电流密度、溶液温度等电解条件改变时,氧化膜的颜色也会改变。在高温产生灰白至乳白色不透明膜,低温与高电流密度时形成灰至黑色氧化膜。

4)氧化膜的透明度高,硫酸阳极氧化膜一般无色,透明度高。高纯度铝可以得到无色透明的氧化膜,合金元素Si、Fe、Cu、Mn会使透明度下降,Mg对透明度无影响。

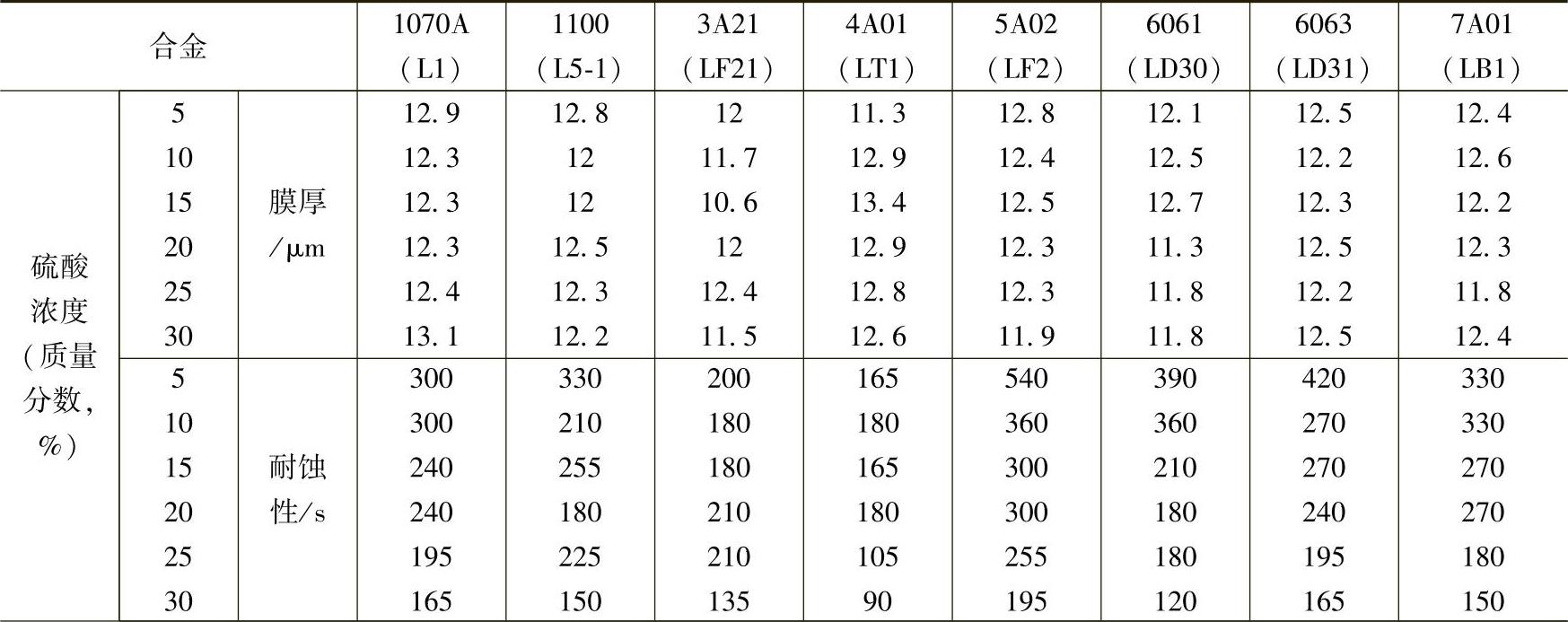

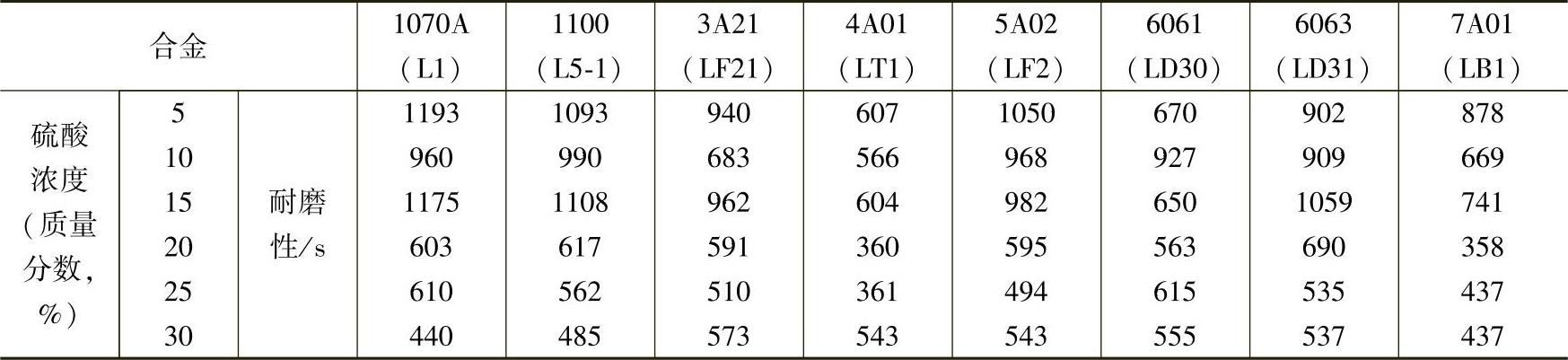

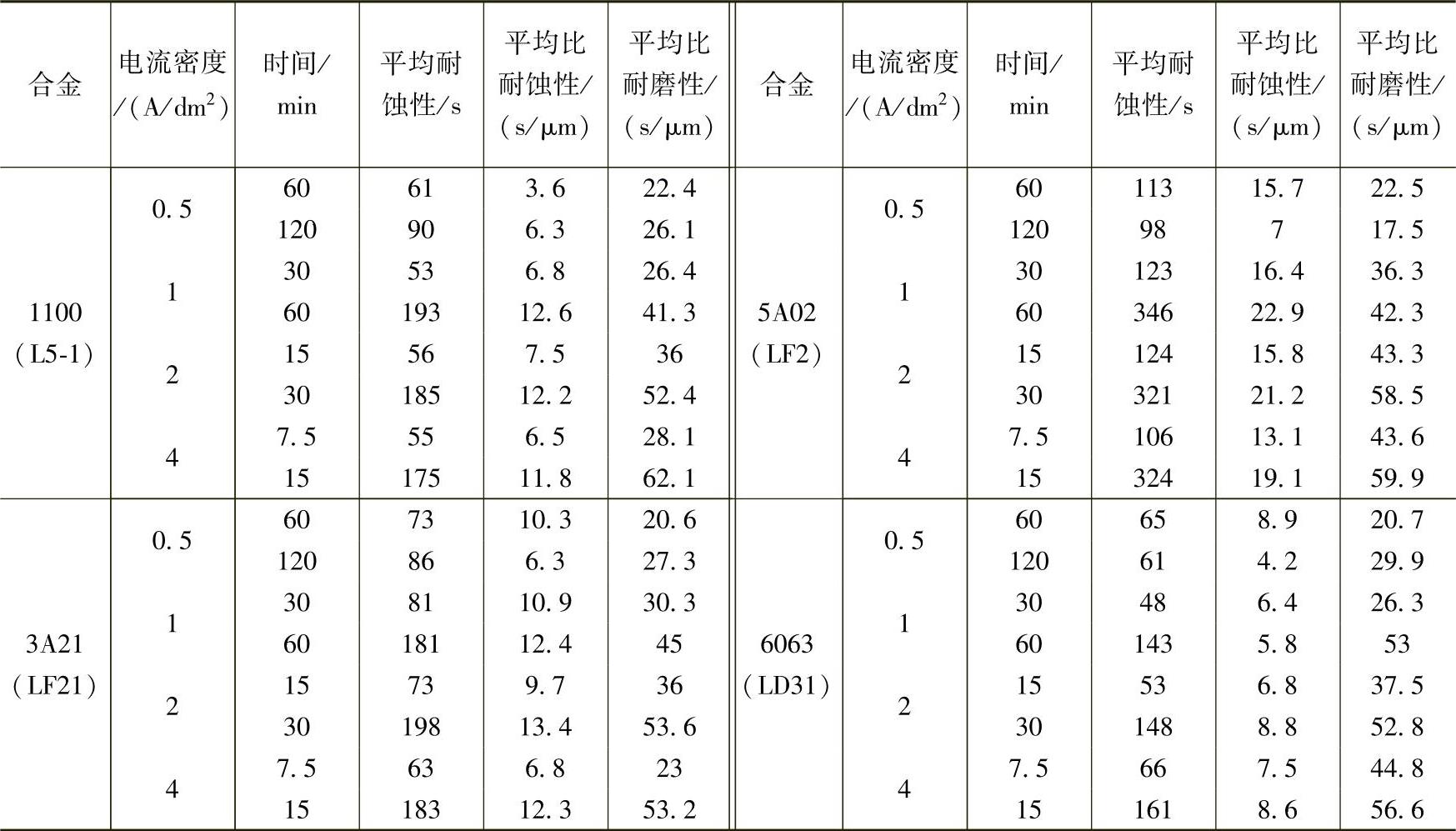

5)氧化膜的耐蚀性、耐磨性高,膜的硬度高,着色容易,颜色鲜艳,效果好。表2⁃24所示为硫酸浓度和氧化膜耐磨性、耐蚀性、膜厚的关系。表2⁃25所示为电流密度、时间与氧化膜耐磨性、耐蚀性的关系。

表2⁃24 硫酸浓度和氧化膜耐磨性、耐蚀性、膜厚的关系

(续)

表2⁃25 电流密度、时间与氧化膜耐磨性、耐蚀性的关系

(2)硫酸阳极氧化的应用 应用如下:

1)用于要求外观颜色及光亮并且有一定耐磨性的工件。

2)用于形状简单的对接气焊件。

3)用于w(Cu)>4%的铝-铜合金防护。

4)用于纯铝散热器件的防护。

5)用于建筑铝型材的装饰与防护。由于硫酸阳极氧化铝型材具有上述的优点,所以被大量应用于建筑铝型材的生产及应用上,用于制造各种建筑物的门框、窗框及护栏等。

6)在铝合金工件上的应用,有许多工业及民用的铝及铝合金制品需要有优良的耐大气腐蚀的性能,以便保护铝制件的外表色泽或特种颜色要求。

3.影响阳极氧化膜层质量的因素

(1)硫酸浓度的影响 硫酸的浓度高,膜的化学溶解速度加快,所生成的膜薄且软,空隙多,吸附力强,染色性能好;降低硫酸的浓度,则氧化膜生长速度较快,而空隙率较低,硬度较高,耐磨性和反光性良好。因此,稀硫酸有利于膜的生长,而且得到的膜致密、孔隙率低,耐磨及耐蚀性好。在初期,浓硫酸中膜生长速度比较快;但一定时间以后,稀硫酸中膜生长的速度又较快。而且,在浓硫酸中,初期得到的氧化膜因生长速度快,膜不致密、孔隙率大,而且硬度及耐磨性差。

由此可见,应根据产品的要求选择适当的硫酸浓度,要得到硬而厚、耐磨性好的膜层,则应选用硫酸浓度的下限值;要得到吸附力好且有弹性的氧化膜,可用溶液组成配方中硫酸浓度的上限值。

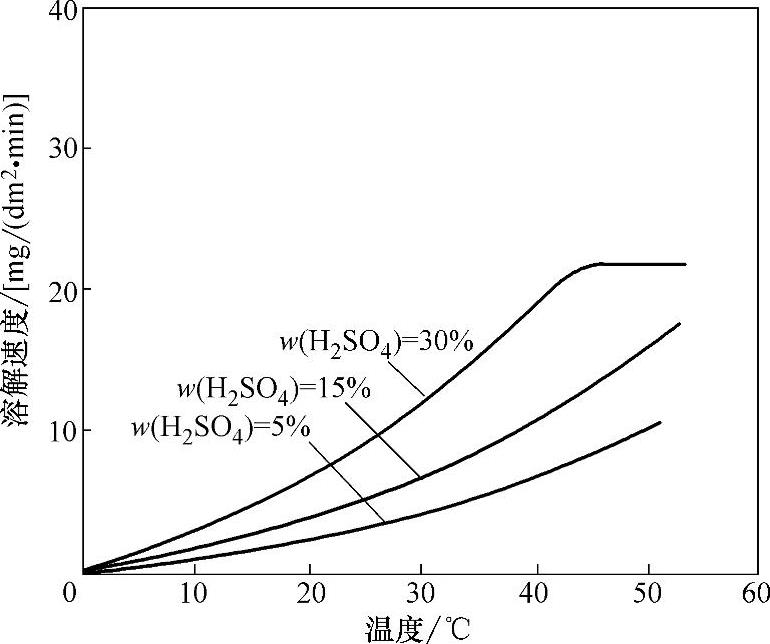

各种质量分数的硫酸对氧化膜溶解速度的影响如图2⁃5所示。

图2⁃5 各种质量分数的硫酸对氧化膜溶解速度的影响

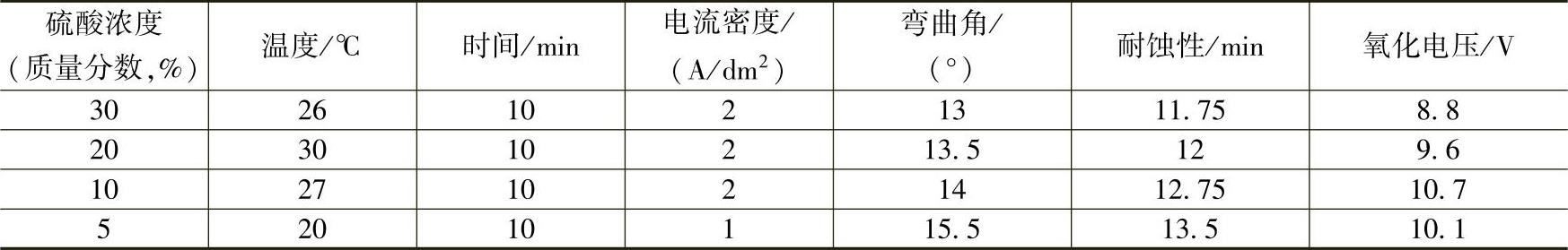

各种硫酸阳极氧化膜的性能见表2⁃26。

表2⁃26 各种硫酸阳极氧化膜的性能

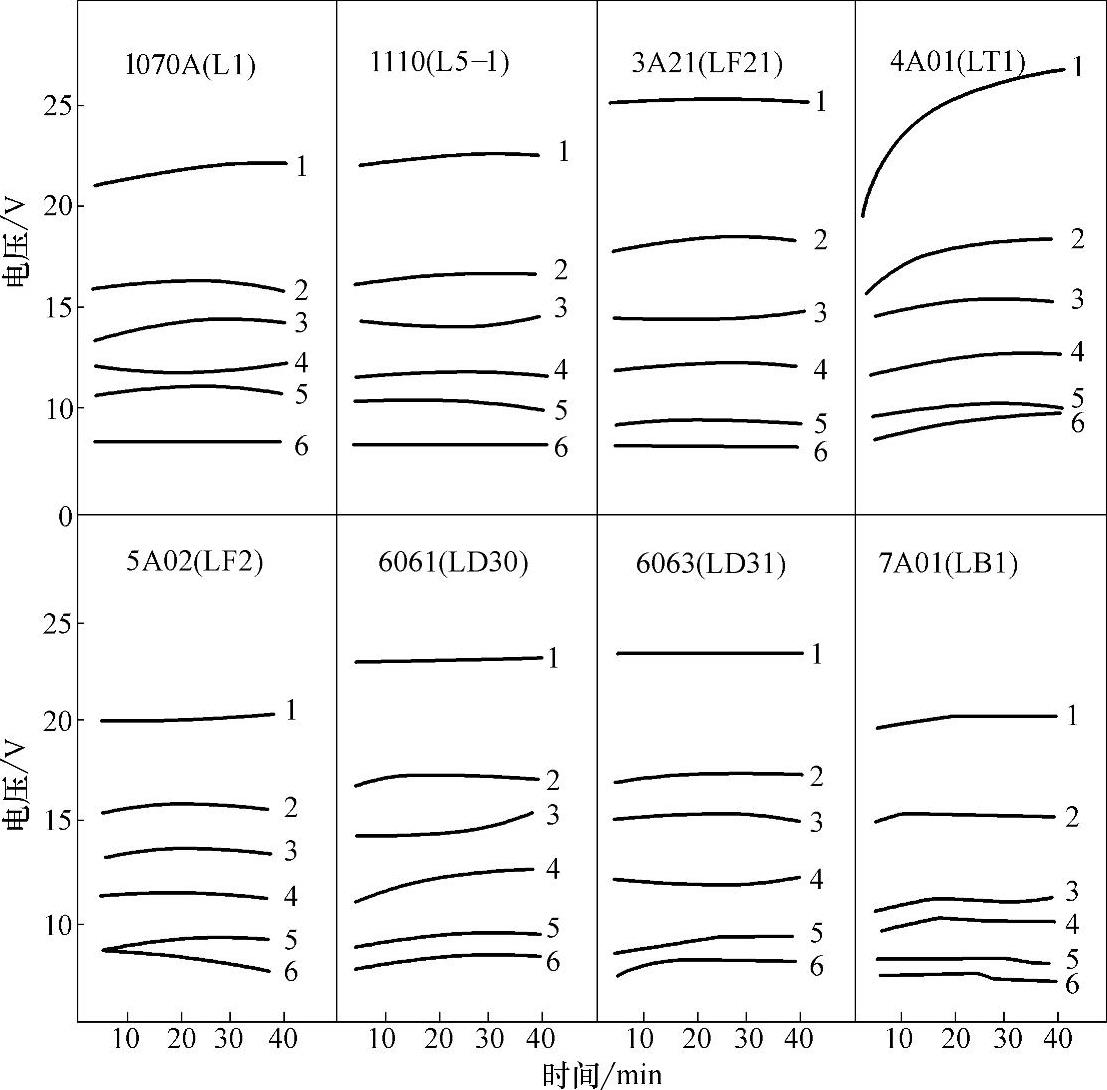

硫酸的质量分数与电解电压的关系如图2⁃6所示。

图2⁃6 硫酸的质量分数与电解电压的关系

1—w(H2SO4)=5% 2—w(H2SO4)=10% 3—w(H2SO4)=15% 4—w(H2SO4)=20% 5—w(H2SO4)=25% 6—w(H2SO4)=30%

(2)合金成分的影响 铝合金成分对膜的质量、厚度和颜色等有着十分重要的影响,一般情况下铝合金中铝以外的其他元素使膜的质量下降。对Al-Mg系合金,当镁的质量分数超过5%且合金结构又呈非均匀体时,必须采用适当的热处理,使合金均匀化,否则会影响氧化膜的透明度;对Al-Mg-Si系合金,随硅含量的增加,膜的颜色由无色透明经灰色、紫色,最后变为黑色,很难获得颜色均匀的膜层;对Al-Cu-Mg-Mn系合金,铜使膜层硬度下降,孔隙率增加,膜层疏松,质量下降。在同样的氧化条件下,在纯铝上获得的氧化膜最厚,硬度最高,耐蚀性最好。

(3)温度的影响 电解液的温度对氧化膜质量影响很大,当温度为10~20℃时,所生成的氧化膜多孔,吸附性能好,并富有弹性,适宜染色,但膜的硬度较低,耐磨性较差。如果温度高于20℃,则氧化膜变疏松并且硬度低。温度低于10℃,氧化膜的厚度增大,硬度高,耐磨性好,但孔隙率较低。因此,生产时必须严格控制电解液的温度。

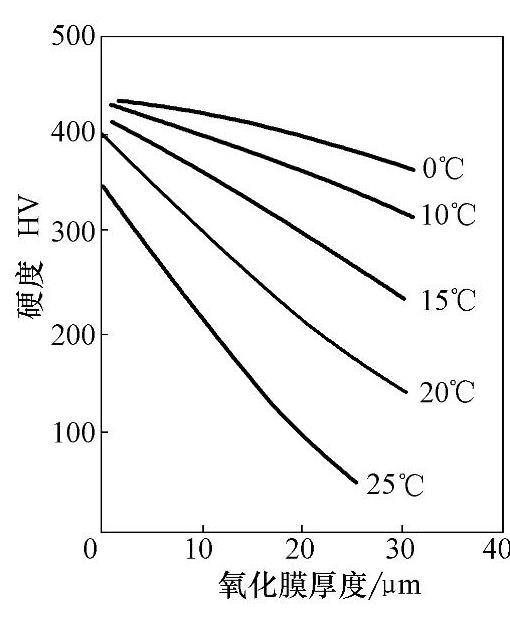

电解液温度与阳极氧化膜的关系如图2⁃7~图2⁃9所示,从图中的曲线可以看出18~22℃时所获得的氧化膜综合性能最好。在这个温度范围内所得到的膜层耐蚀性较好,多孔且吸附力强,有弹性,适合着色装饰用。溶液温度过高时,应降低温度。

图2⁃7 溶液温度与氧化膜硬度的关系(电流密度:1.5A/dm2)

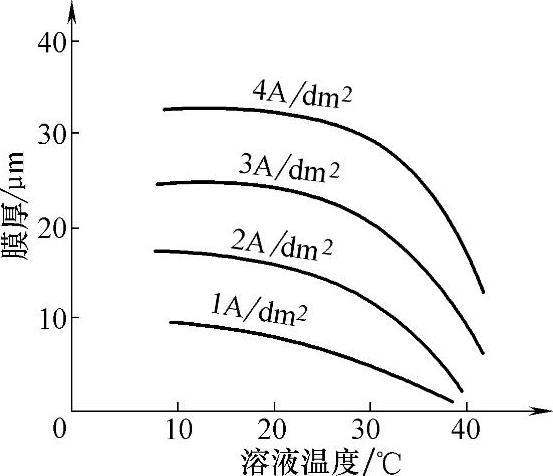

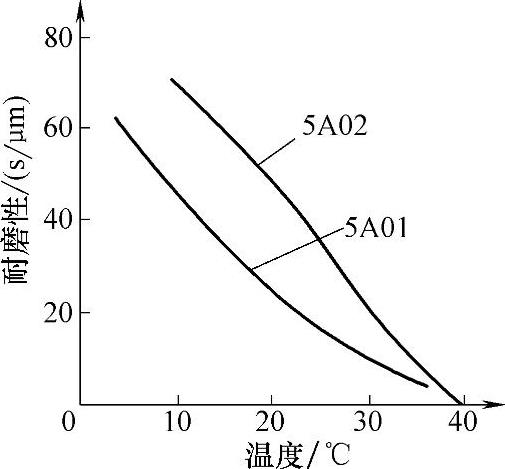

图2⁃8、图2⁃9显示出温度与氧化膜厚及耐磨性的关系。从图中可以看出,随着溶液温度的上升,膜的厚度下降,耐磨性也下降。所以温度应根据对膜层厚度及性能的要求而选定。

图2⁃8 溶液温度、电流密度与膜厚的关系

图2⁃9 溶液温度与耐磨性的关系

(4)时间的影响 阳极氧化时间可根据电解液的质量浓度、温度、电流密度和所需要的膜厚来确定,阳极氧化时通常处理的时间在25~60min。在相同条件下,随着时间的延长,氧化膜的厚度增加,孔隙增多。但达到一定厚度后,生长速度会减慢下来,到最后不再增加。若所需膜层较薄,则处理的时间短,若所需的膜层厚,则延长处理的时间,但是膜层太厚,内应力增大,容易产生裂纹。另外氧化时间的长短除了根据膜厚的需要外,还要考虑到溶液中硫酸的浓度、溶液的温度、阳极电流密度等工艺。

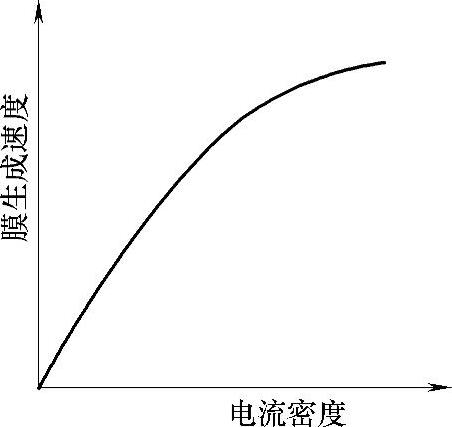

(5)电流密度的影响 提高电流密度则膜层生长速度加快,氧化时间缩短,膜层化学溶解量减少,膜较硬,耐磨性好。但电流密度过高,则会因焦耳热的影响,使膜层溶解作用增加,反而导致膜的生长速度下降,如图2⁃10所示。其原因主要是电流密度增大时,膜孔内热效应加大,从而加速膜的溶解。在操作过程中,电流密度允许有±0.5A/dm2的波动,刚氧化时应先以所需电流密度的一半氧化30s,然后再逐步提高到所需要的电流。电流密度过低,氧化时间较长,使膜层疏松,硬度降低。

图2⁃10 电流密度与膜生长速度关系

如果在0.5A/dm2的低电流密度下长时间氧化,由于化学溶解时间长,使膜层耐蚀性、耐磨性下降,因此,一般电流密度控制在1.2~1.8A/dm2范围内。

(6)搅拌的影响 在阳极氧化的过程中会产生大量的热,使溶液的温度升高,导致膜层的质量下降。搅拌能促使溶液对流,使温度均匀,避免因金属局部升温而导致氧化膜的质量下降。搅拌的设备有空压机和水泵。

一般来说,如果其他阳极氧化工艺恒定,槽液温度变化会产生如下影响:

1)槽液温度在一定范围内提高,获得的氧化膜重量减小,膜变软但较光亮。

2)槽液温度较高,生成的氧化膜外层膜孔径和孔锥度趋于增大,会造成氧化膜封孔困难,也易起封孔“粉霜”。对6063铝合金建筑型材,为确保封孔质量,温度不宜高于23℃。

3)降低槽液温度,得到的氧化膜硬度高、耐磨性好,但在阳极氧化过程中维持同样电流密度所需的电解电压较高,普通膜一般采用18~22℃。

4)槽液温度较高,生成的氧化膜容易染色,但难保持颜色深浅的一致性,一般染色膜的氧化温度为20~25℃。

槽液温度是阳极氧化的一个重要工艺参数,为确保氧化膜的质量和性能要求恒定,一般需严格控制在选定温度±(1~2)℃范围内,控制和冷却槽液温度有下列四种方法。

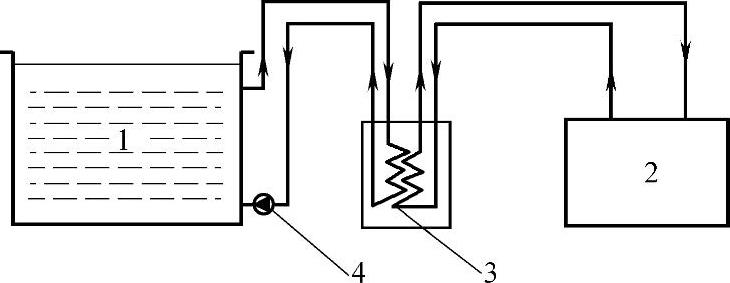

1)制冷机中的制冷剂借助热交换器冷却槽液循环系统中的槽液,如图2⁃11所示。在正常生产中槽液循环不停运行,利于槽液浓度和温度均匀,循环量一般为每小时2~4倍槽液。

这种方法要一台专用的热交换器适合中小型氧化厂使用,也应注意一旦热交换器出现意外破损,槽液直接进入制冷机,会造成制冷机严重故障。

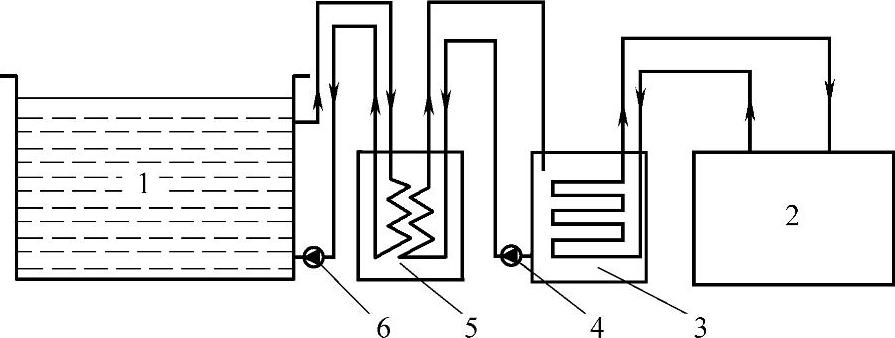

2)用槽液循环系统间接冷却装置,即制冷机冷却冷水池中的水,再用冷水借助热交换器冷却槽液循环系统中的槽液,如图2⁃12所示。

图2⁃11 用槽液循环系统直接冷却装置

1—阳极氧化槽 2—制冷机 3—热交换器 4—酸泵

图2⁃12 用槽液循环系统间接冷却装置

1—阳极氧化槽 2—制冷机 3—冷水池 4—水泵 5—热交换器 6—酸泵

这种方法涉及两个热交换过程,使整个装置更复杂、更昂贵,但控制槽液温度比较容易,普通大型氧化厂大多采用这种方法。

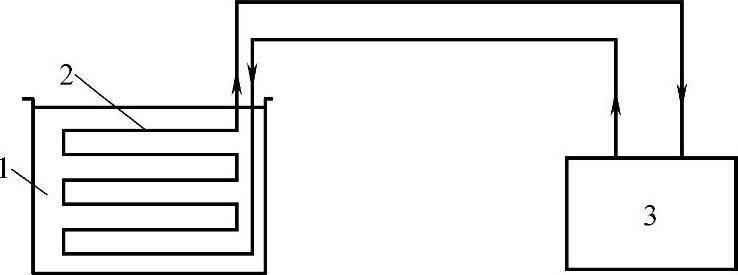

3)制冷机中的制冷剂与安装在氧化槽内的蛇形管连通,直接冷却,如图2⁃13所示。

这种方法的优点是装置简单、冷却效率高,适宜小型工厂对槽液冷却,但一旦蛇形管出现意外破损,制冷剂泄漏进入氧化槽液内,会对槽液造成致命污染,因此一般工厂不采用这种冷却方法。

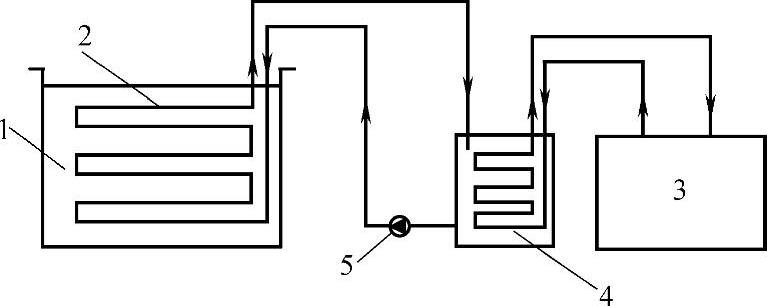

4)用蛇形管间接冷却装置,即制冷冻机冷却冷水池中的水,再用水泵将冷却后的水打入氧化槽中蛇形管内冷却槽液,如图2⁃14所示。

图2⁃13 用蛇形管直接冷却装置

1—阳极氧化槽 2—冷却蛇形管 3—制冷机

图2⁃14 用蛇形管间接冷却装置

1—阳极氧化槽 2—冷却蛇形管 3—制冷冻机 4—冷水池 5—水泵

这种方法虽没有制冷剂污染槽液的危险,但因蛇形管冷却表面积有限,且占据氧化槽内相当一部分位置,所以也仅适合小型氧化厂使用。

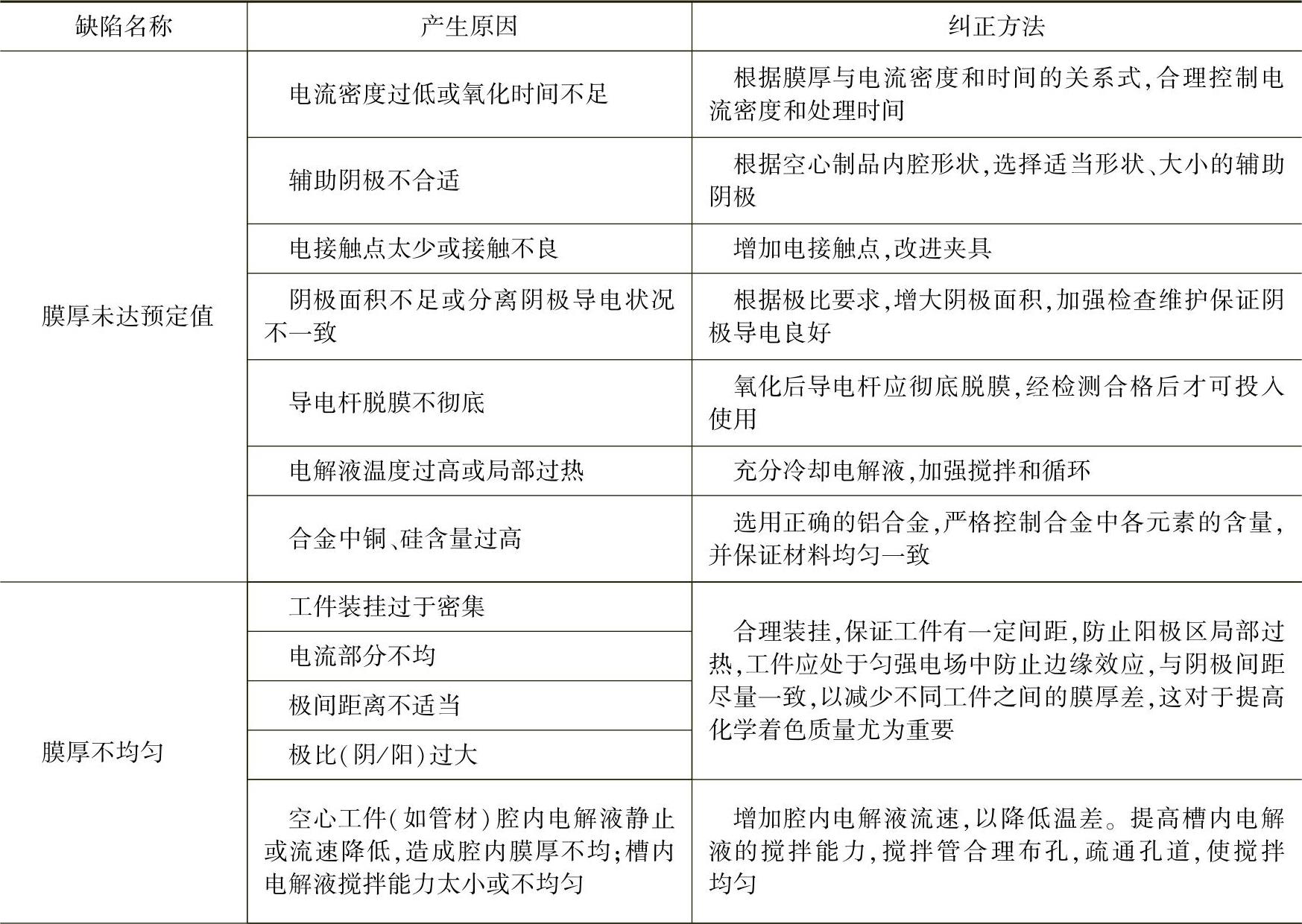

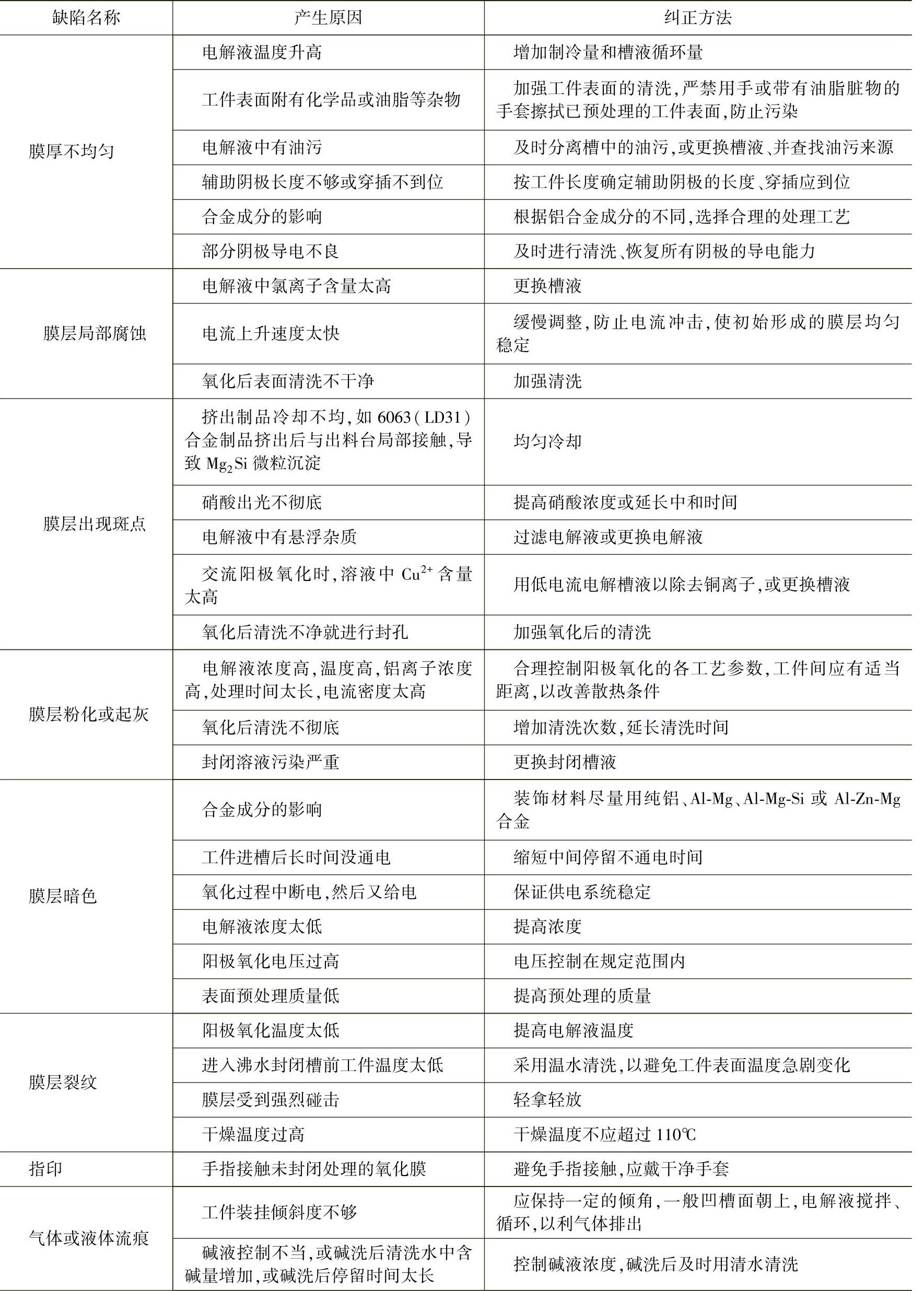

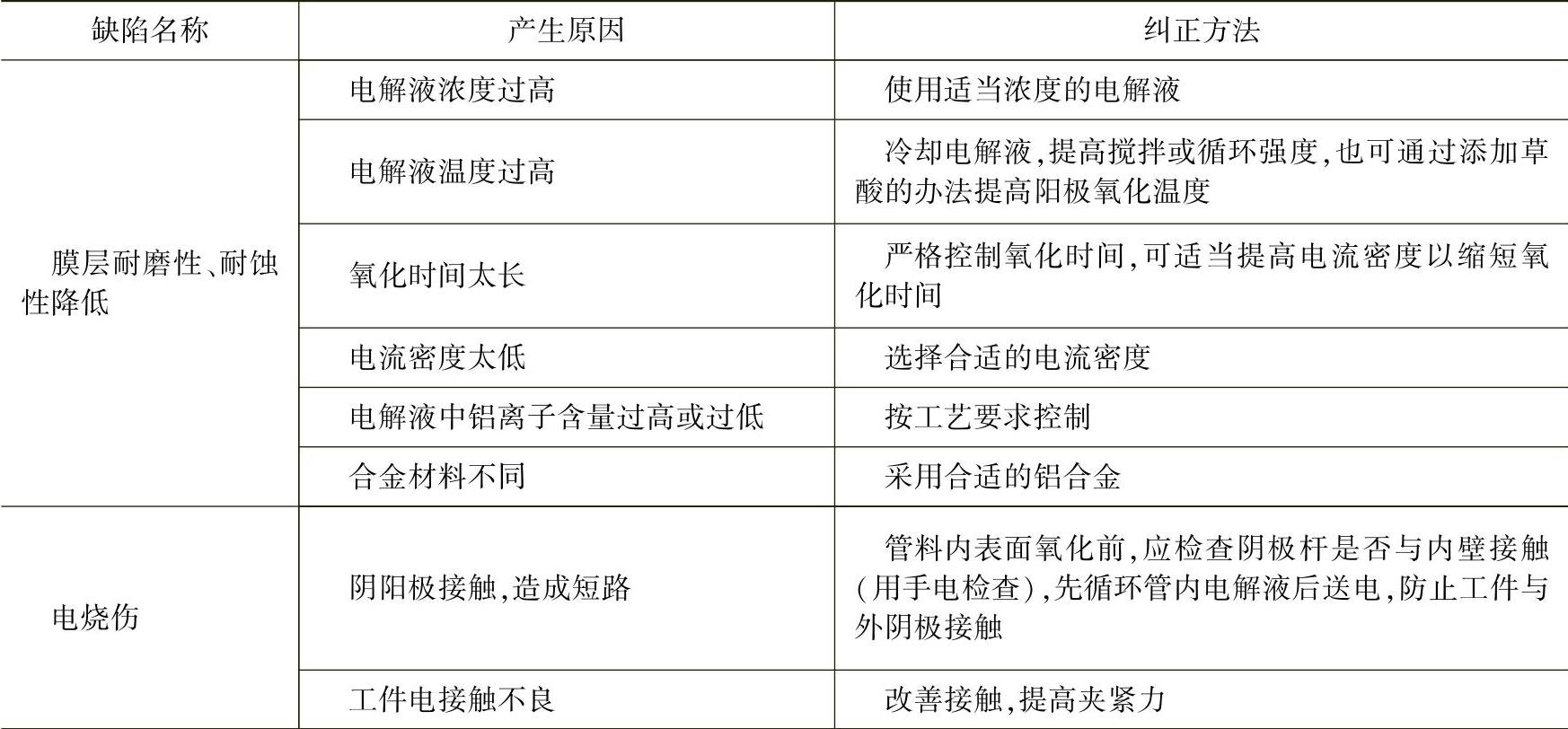

4.硫酸阳极氧化常见的氧化膜缺陷及纠正方法

在硫酸阳极氧化处理时,经常会产生一些缺陷,其产生原因及纠正方法见表2⁃27。

表2⁃27 常见的氧化膜缺陷及纠正方法

(续)

(续)

有关现代化学转化膜技术的文章

草酸阳极氧化就是在质量分数为2%~10%的草酸溶液中,通以直流、交流或交直流叠加电流进行铝及铝合金的阳极氧化。表229 铝及铝合金草酸阳极氧化工艺规范注:氧化时工件应带电入槽,并阶梯式升压。厚度小于0.6mm的铝及铝合金板材和有焊接头的铝合金工件上不适合用草酸阳极氧化法处理。......

2023-06-22

但是如果在同样厚度条件下,铬酸阳极氧化膜的耐蚀能力比未经封闭的硫酸氧化膜高。铬酸阳极氧化溶液配方及工艺 铬酸阳极氧化工艺见表235。恒电压法始于美国,是一种强化型铬酸阳极氧化。铬酸的含量过高或过低均会降低氧化能力。铬酸阳极氧化法电解液中杂质为硫酸根、氯离子和三价铬。表236 铬酸阳极氧化膜常见故障、产生原因及解决方法......

2023-06-22

图220 硬质氧化工件获得硬质阳极氧化膜的方法如下:1)降低电解液的温度。2)硬质阳极氧化的温度低。在纯铝上可达1500HV以上,在铝合金中,7A04合金最易获得硬质阳极氧化膜。表240列出了7A04铝合金硬质阳极氧化膜各种摩擦偶的摩擦性能。铝镁合金硬质阳极氧化膜的击穿电压见表242。如7A04合金硬质阳极氧化处理后,疲劳强度可下降50%左右。......

2023-06-22

根据铝合金种类的不同,溴酸氧化膜可以从透明黄色到青铜色。铝及铝合金的微弧等离子体氧化是将铝及铝合金置于电解质的水溶液中,通过高压放电作用,使材料微孔中产生火花放电斑点,在热化学、电化学和等离子化学的共同作用下,在其表面形成一层以αAl2O3和γAl2O3为主的硬质陶瓷层的方法。......

2023-06-22

观察结果证明,采用铬酸、磷酸、草酸和硫酸得到的阳极氧化膜结构完全相同。表219 不同氧化膜中细胞或孔隙数目图24所示为铝及铝合金阳极氧化膜的多孔蜂窝结构,在其膜层上,微孔垂直于表面,其结构单元的尺寸、孔径、壁厚和阻挡层厚等参数均可由电解液成分和工艺参数控制。铝阳极氧化膜硬度与其他材料的硬度比较见表220。......

2023-06-22

在纯水中浸0.1~0.5min,立即进入阳极氧化槽氧化。硅铝合金经过阳极氧化处理后则具有多孔、高硬度的特点,正满足了工件需要耐磨、储油等要求。进行硬质阳极氧化的工件中铜的质量分数应小于3%。......

2023-06-22

前面所举的铝及铝合金阳极氧化膜封闭工艺都是在加热的条件下进行的。为克服上述种种缺陷,近年来研究并开发出各种常温封闭工艺,并且有了很大的发展,目前,已经成为铝及铝合金阳极氧化膜封闭的主要处理手段。......

2023-06-22

瓷质阳极氧化又称仿釉氧化,是铝及铝合金精饰的一种方法。其处理工艺实际是一种特殊的铬酸或草酸阳极氧化法。瓷质阳极氧化一般采用较高的电解电压和较高的电解液温度。当铬酸含量在工艺控制的范围之内时,瓷质氧化膜的色泽最佳。......

2023-06-22

相关推荐