铝及铝合金采用熔化极氩弧焊的焊接电流大、热量集中,焊缝熔池熔深大,焊接速度相应的增加,焊接生产率比手工钨极氩弧焊提高近20倍,适用于中等厚度较规则的纵焊缝、环焊缝及平焊位置的铝及铝合金焊接。用熔化极脉冲氩弧焊可以焊接1mm的薄板。5)大厚度的铝板焊接时,为了加大熔深,确保焊透,应采用氩气与氦气的混合气体进行焊接,要求氦气的体积分数为70%。铝及铝合金大电流熔化极氩弧焊的焊接参数见表4-13。......

2023-06-15

1.钢铁件化学除锈

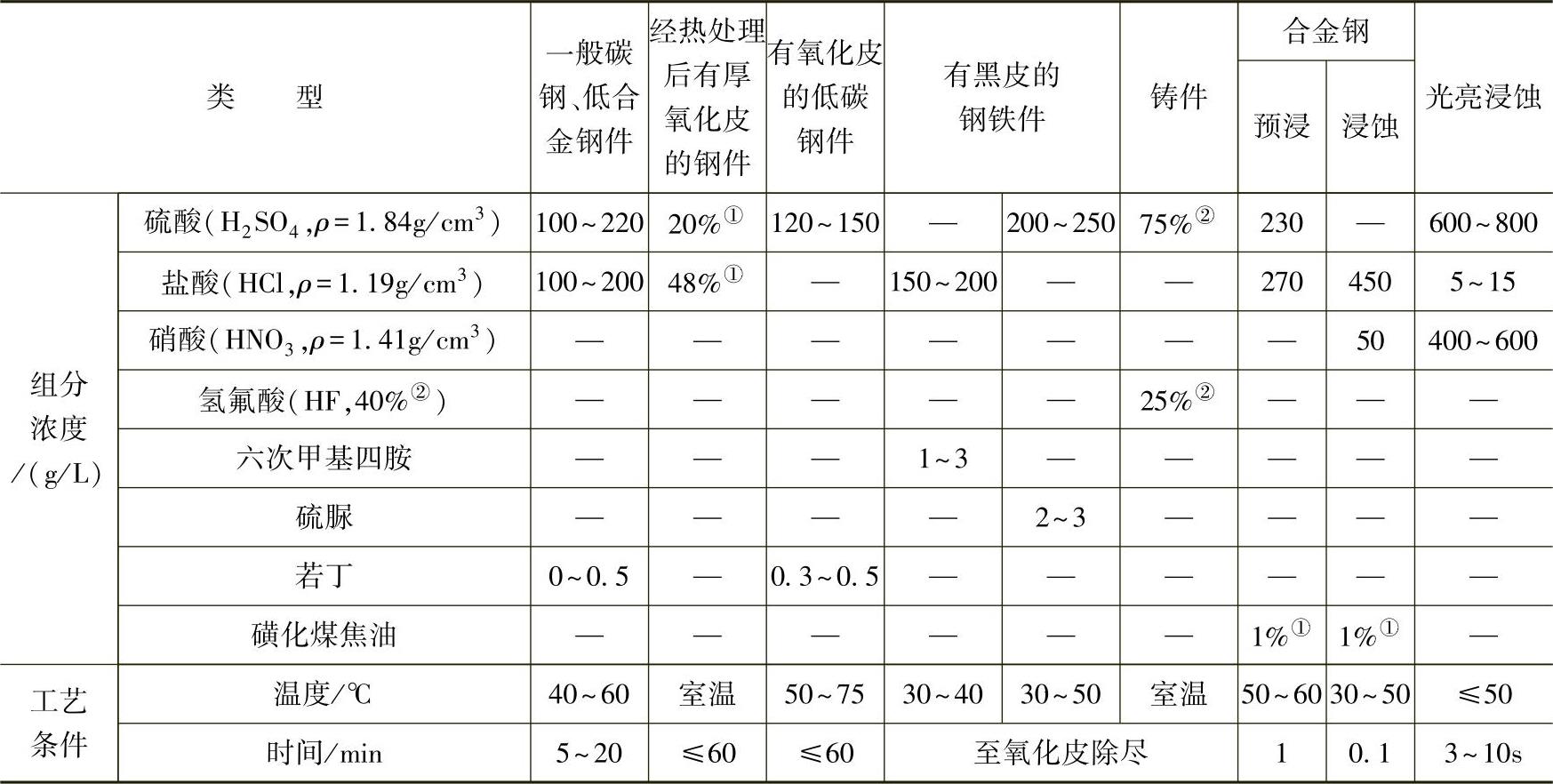

钢铁件化学除锈工艺见表1⁃12。

表1⁃12 钢铁件化学除锈工艺

注:ρ—密度(g/cm3),后同。

①体积分数。

②质量分数。

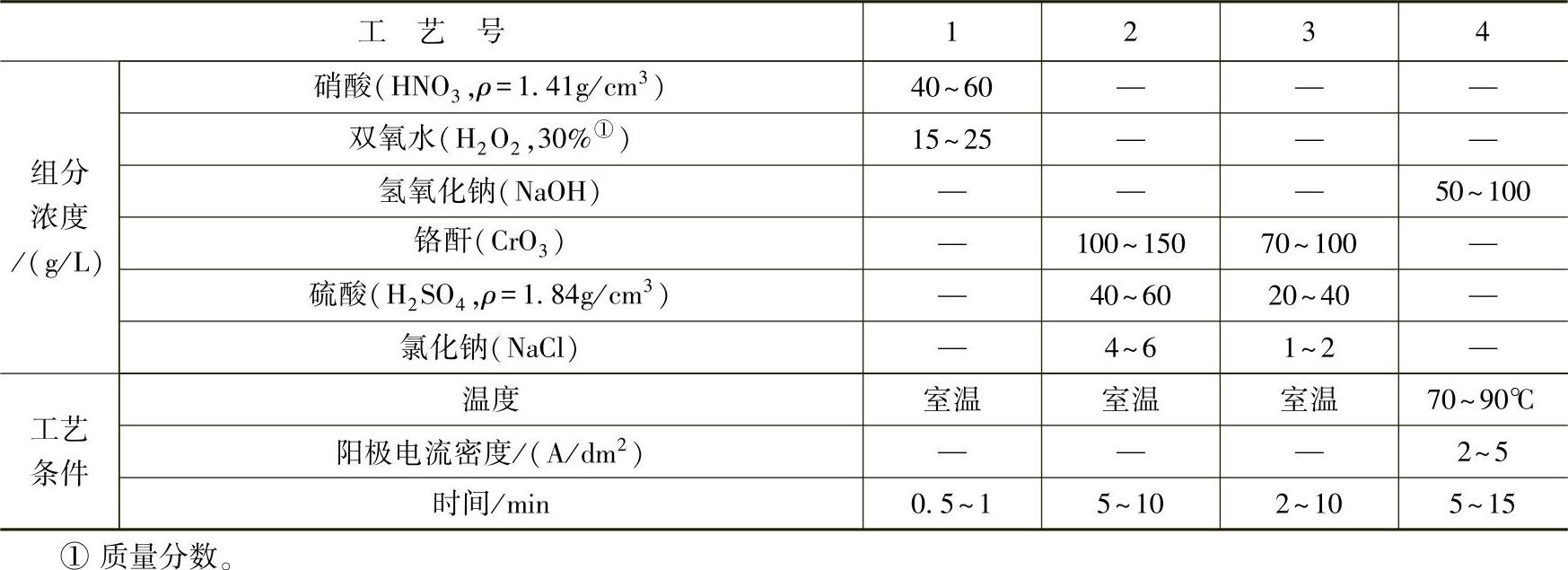

2.不锈钢和耐热钢化学除锈

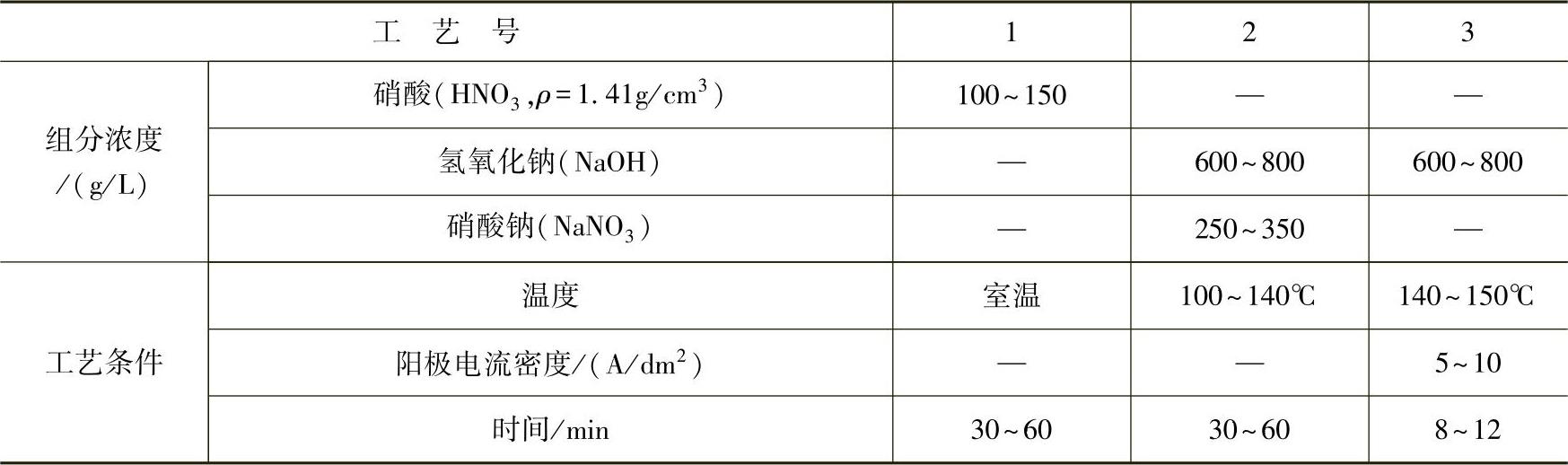

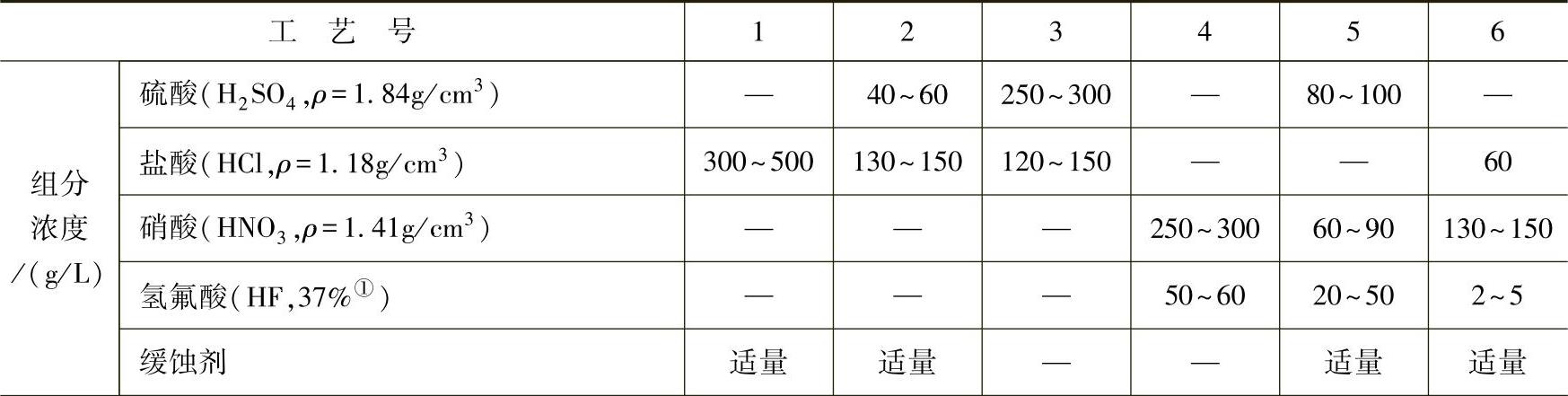

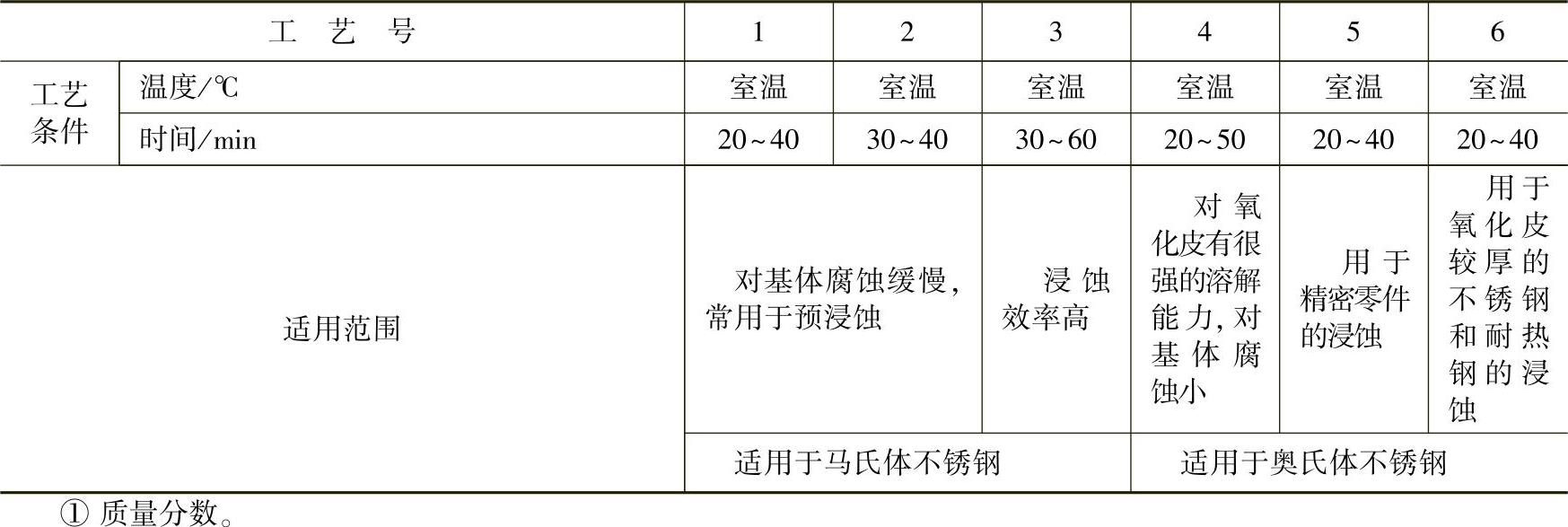

热处理后的不锈钢和耐热钢的表面常附有一层致密的氧化皮。除锈工序为:松动氧化皮→活化→清除活化残渣。不锈钢和耐热钢松动氧化皮工艺见表1⁃13,活化工艺见表1⁃14,清除活化残渣工艺见表1⁃15。

表1⁃13 不锈钢和耐热钢松动氧化皮工艺

表1⁃14 不锈钢和耐热钢活化工艺

(续)

表1⁃15 不锈钢和耐热钢清除活化残渣工艺

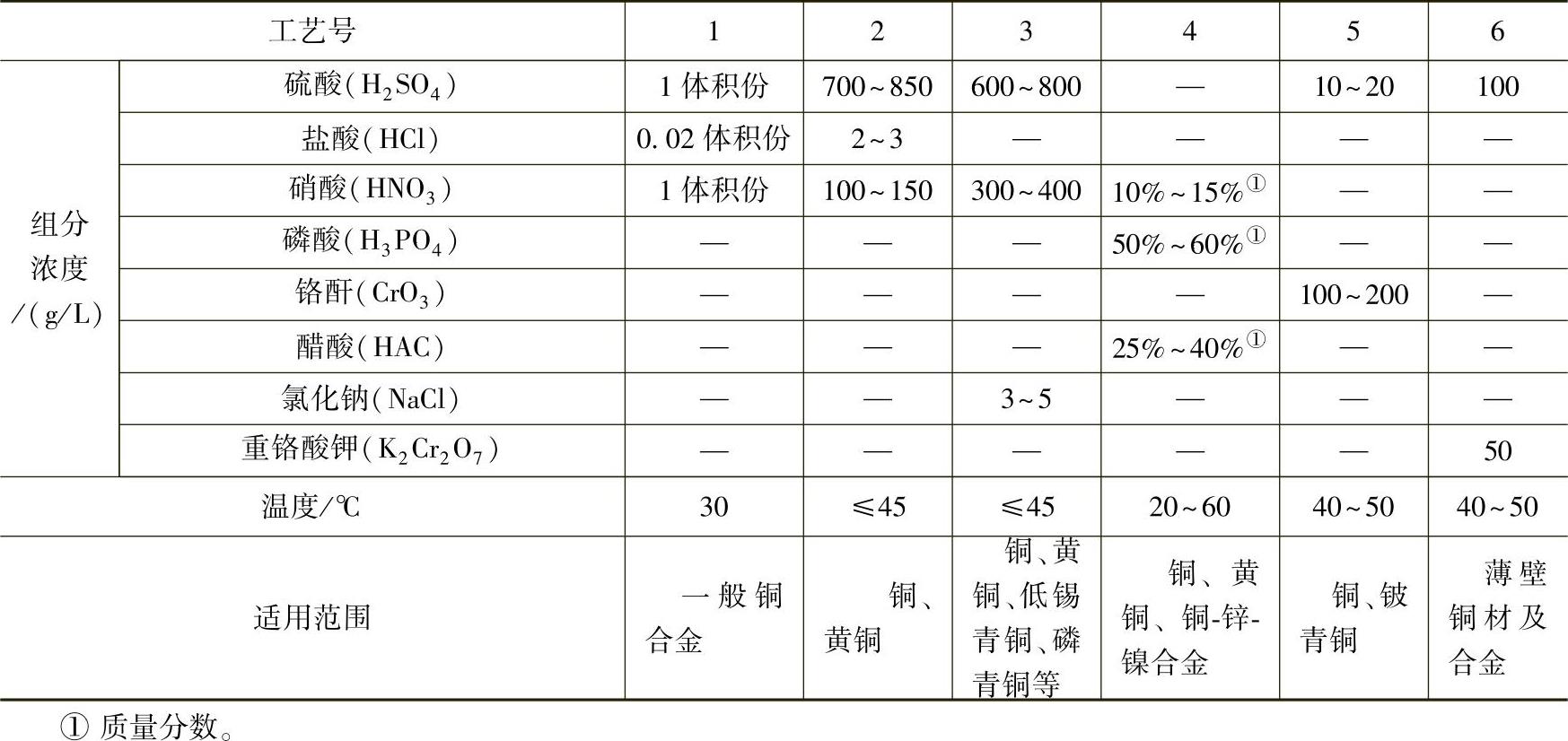

3.铜及铜合金化学除锈

铜及铜合金化学除锈工艺见表1⁃16。

表1⁃16 铜及铜合金化学除锈工艺

4.铝及铝合金化学除锈

铝及铝合金化学除锈工艺见表1⁃17。

表1⁃17 铝及铝合金化学除锈工艺

注:1.工艺3浸蚀后再用50%硫酸浸5~10s。

2.工艺4用于铝及含铜、镍、锰、硅等合金零件的侵蚀,但由于使用这些配方易过腐蚀,精度要求高的零件应采用配方5,用此配方侵蚀不会减少零件的尺寸。

3.含铜、硅、镍、锰的铝合金零件经侵蚀后,用工艺6出光。

4.硅的质量分数<10%的铝合金采用工艺6出光。硅的质量分数>10%的铝合金最好采用质量分数为50%的HNO3和50%的HF混合溶液出光。

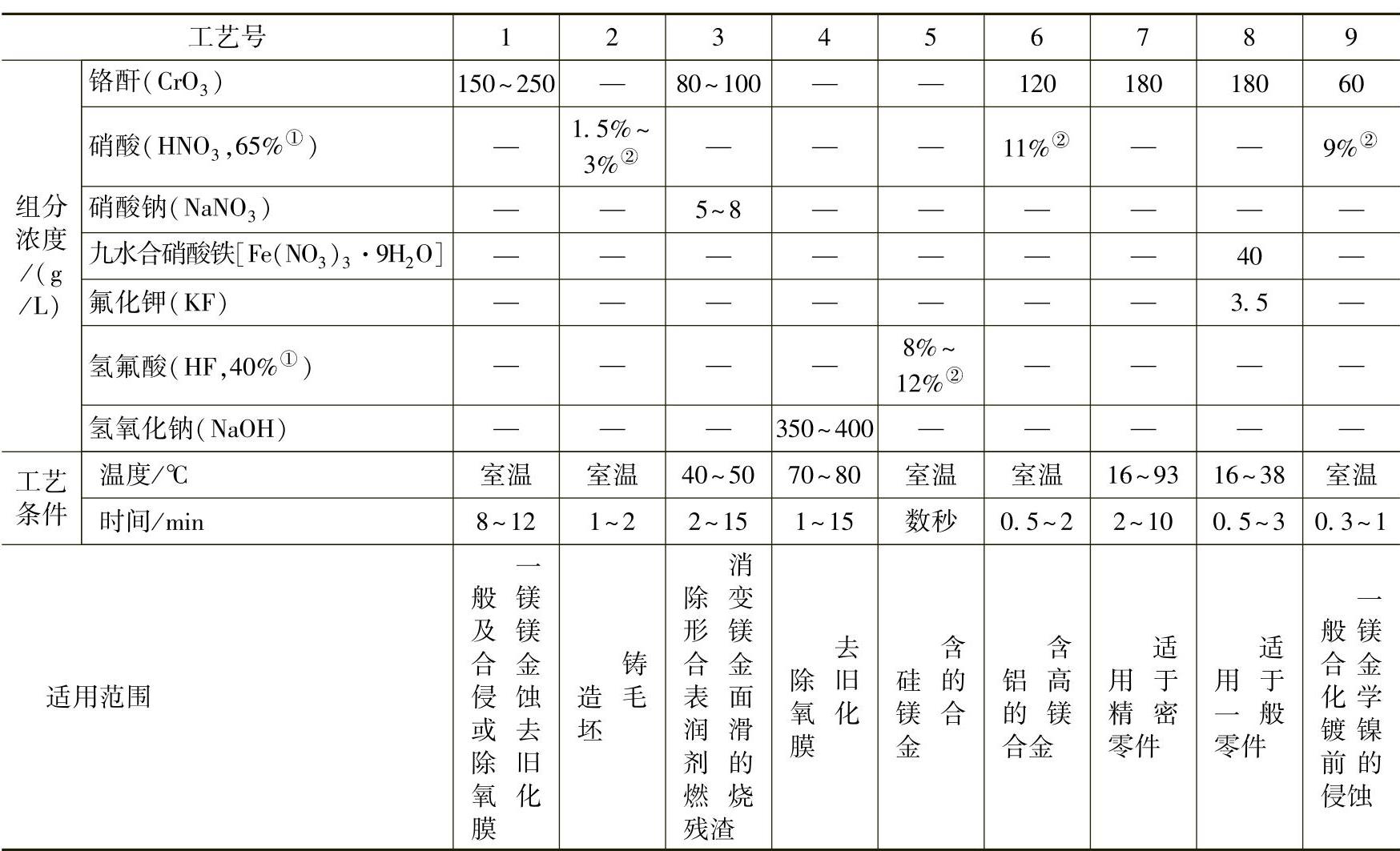

5.镁及镁合金化学除锈

镁及镁合金化学除锈工艺见表1⁃18。

表1⁃18 镁及镁合金化学除锈工艺

注:1.工艺4除去旧氧化膜后,还需用质量分数为5%~15%的铬酐溶液中和。

2.侵蚀后的零件,应迅速进行氧化处理或镀前浸金属处理,否则极易发生腐蚀。

3.在工艺2溶液中侵蚀时,反应极为激烈,必须严格控制溶液的浓度、温度和侵蚀时间;硝酸含量不得超过3%(体积分数),否则容易引起零件尺寸超差。

4.侵蚀用挂具、盛具,最好用镁合金或铝镁合金制造,并用绝缘材料隔离挂具与零件以免电化学腐蚀。

①质量分数。

②体积分数。

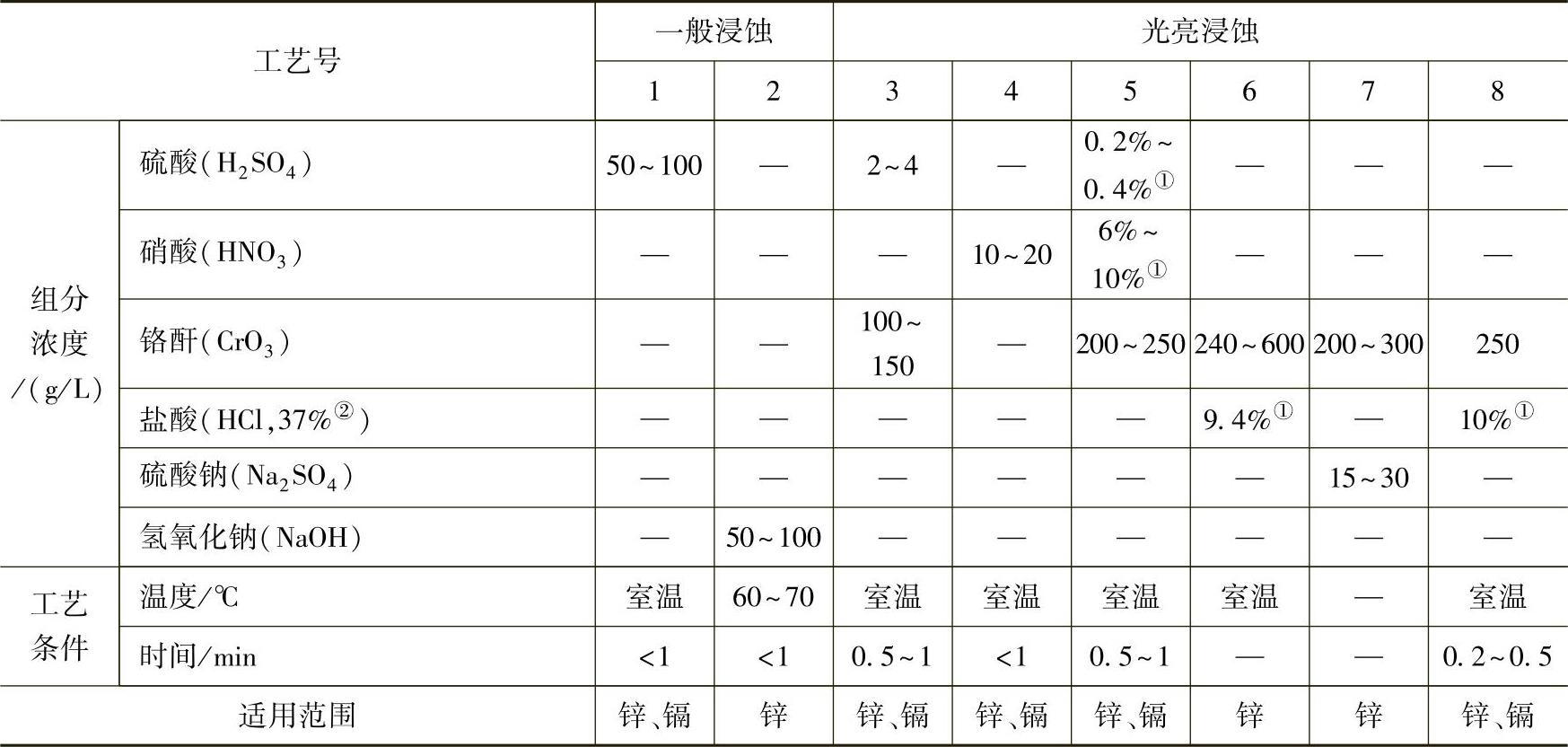

6.锌、镉及其合金化学除锈

锌、镉及其合金化学除锈工艺见表1⁃19。

表1⁃19 锌、镉及其合金化学除锈工艺

注:1.工艺6零件浸渍1min并清洗,若表面有不鲜明的黄铜色泽,可在质量分数为10%~20%的铬酐溶液中,于室温下浸渍1min去除。

2.工艺7浸蚀后的黄膜在纯碱或8g/L的硫酸溶液中去除。

①体积分数。

②质量分数。

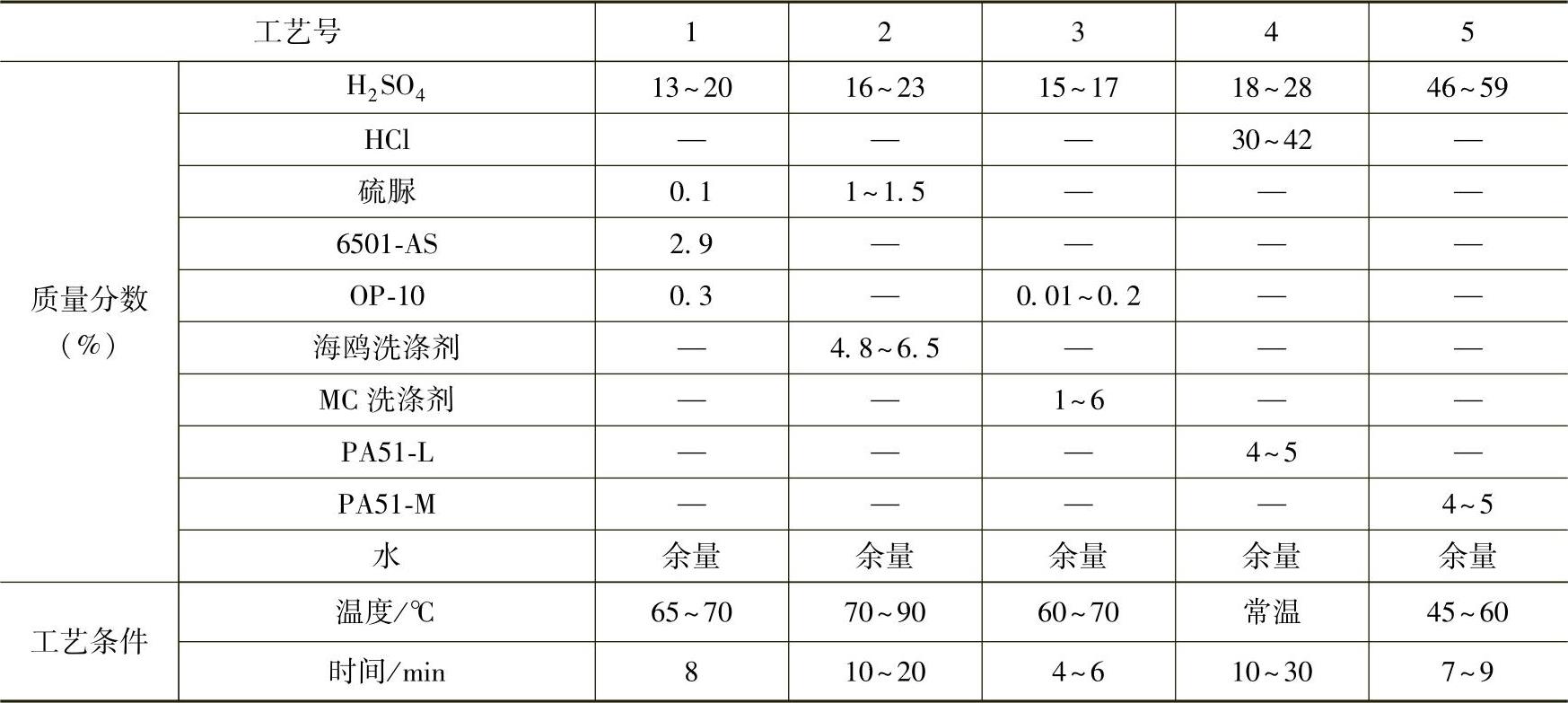

7.脱脂除锈二合一

脱脂除锈二合一工艺见表1⁃20。

表1⁃20 脱脂除锈二合一工艺

有关现代化学转化膜技术的文章

铝及铝合金采用熔化极氩弧焊的焊接电流大、热量集中,焊缝熔池熔深大,焊接速度相应的增加,焊接生产率比手工钨极氩弧焊提高近20倍,适用于中等厚度较规则的纵焊缝、环焊缝及平焊位置的铝及铝合金焊接。用熔化极脉冲氩弧焊可以焊接1mm的薄板。5)大厚度的铝板焊接时,为了加大熔深,确保焊透,应采用氩气与氦气的混合气体进行焊接,要求氦气的体积分数为70%。铝及铝合金大电流熔化极氩弧焊的焊接参数见表4-13。......

2023-06-15

表5-4化学除油配方及工艺条件油、化学污物及粘附的尘土等在化学除油工序基本能够清除干净,但钢铁表面的氧化皮和铁锈就必须通过除锈工艺来完成。采用盐酸除锈通常在室温下操作,在加热情况下使用则盐酸浓度更低。提高温度可显著地提高硫酸的除锈能力,对氧化皮有较强的剥落作用,一般需要在加热条件下操作。由于手工除锈劳动强度大,质量差,已被淘汰。......

2023-06-23

纯铝的主要用途是代替贵重的铜合金制作导线、配制各种铝合金,以及制作要求质轻、导热或耐大气腐蚀但强度要求不高的器具。铝合金固溶处理温度必须严格控制,温度过高将使合金材质变脆。3)铸造铝合金铸造铝合金组织中有一定比例的共晶体,若采用变质处理则能使共晶体细化,并在一定程度上强化和韧化铸造铝合金。1)变形铝合金。变形铝合金塑性好,易于压力加工。2)铸造铝合金。例如,ZL102 表示2 号铝-硅系铸造铝合金。......

2023-06-26

但是如果在同样厚度条件下,铬酸阳极氧化膜的耐蚀能力比未经封闭的硫酸氧化膜高。铬酸阳极氧化溶液配方及工艺 铬酸阳极氧化工艺见表235。恒电压法始于美国,是一种强化型铬酸阳极氧化。铬酸的含量过高或过低均会降低氧化能力。铬酸阳极氧化法电解液中杂质为硫酸根、氯离子和三价铬。表236 铬酸阳极氧化膜常见故障、产生原因及解决方法......

2023-06-22

硫酸阳极氧化法,是指用稀硫酸作为电解液的阳极氧化处理。硫酸阳极氧化法获得的氧化膜较厚、无色透明,孔隙多、吸附性好,易于染色,其电解液成分简单、成本低、性能稳定、操作方便,火箭弹上的铝及铝合金工件大都采用硫酸阳极氧化。铝及铝合金的硫酸阳极氧化的溶液组成及工艺规范见表222。......

2023-06-22

使用熔化电极的脉冲氩弧焊称为熔化极脉冲氩弧焊。2)由于熔化极脉冲氩弧焊的电流脉动,将引起熔滴过渡的可控性和电弧力的脉动,这样有利于加快熔池冶金反应及熔池内的气体逸出。3)由于熔化极脉冲氩弧焊能够严格地控制焊接热输入,因此也能够较精确的控制熔池形状和熔合比。4)熔化极脉冲氩弧焊可以提高焊缝的抗裂性、抗气孔性、提高焊缝的强度和冲击韧度等力学性能。......

2023-06-15

材料的特性日本日立金属DAC是特种铝热压模合金钢,DAC是一种有着很好的强度、韧性和耐热平衡性的热模具钢和热作模具钢。参考对应牌号中国GB标准牌号Cr12、德国DIN标准材料编号1.2080、德国DIN标准牌号X210Cr12、英国BS标准牌号BD3、法国AFNOR标准牌号Z200Cr12、意大利UNI标准牌号X210Cr13KU/X250Cr12KU、西班牙UNE标准牌号X210Cr12、日本JIS标准牌号SKD11、美国AISI/SAE标准牌号D3。回火温度150~200℃,空冷,回火两次,硬度≥61HRC。......

2023-06-23

相关推荐