本文全面介绍了各类实训内容,涵盖了实践操作、理论知识与技能提升,旨在帮助学员更好地掌握实用技能,提高职业竞争力与实践能力。......

2025-04-09

实训1 电动机点动与长动运行

1.控制要求

机床设备在正常运行时,一般电动机都处于连续运行状态。但在试车或调整刀具与工件的相对位置时,又需要电动机能点动控制,实现这种控制要求的线路是连续与点动混合控制的正转控制线路。

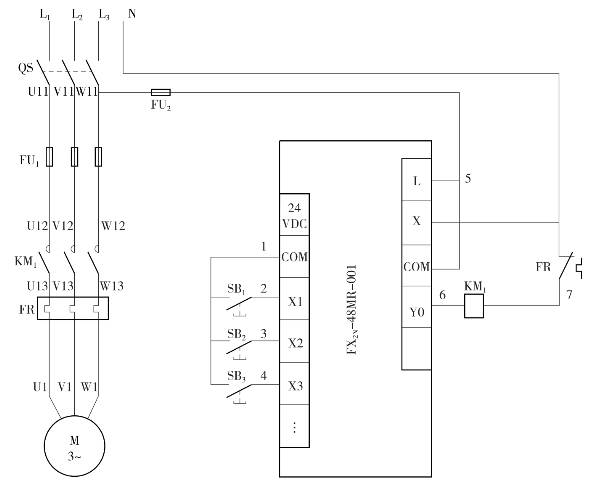

主电路由隔离开关QS、熔断器FU、接触器KM1的常开主触点,热继电器FR的热元件和电动机M组成。控制电路由PLC、点动启动按钮SB1、长动启动按钮SB2、停止按钮SB3、接触器线圈及热继电器的常闭触点等构成三相异步电动机的控制电路。控制要求如下。

(1)点动启动。按下点动启动按钮SB1,电动机全压启动,松开SB1,电动机停止。

(2)长动启动。按下长动启动按钮SB2,电动机全压启动,松开SB2,电动机全压运转。

(3)停止控制。按下停止按钮SB3,电动机停止运转。

(4)保护措施。系统具有必要的过载保护和短路保护。

2.操作

(1)绘制控制原理图及接线图。根据学习任务绘制控制电路原理图,参考电路如图8-10所示。根据电路图绘制接线图,合理规划元器件位置。PLC尽可能水平放置,并与周围元器件保持适当距离。

(2)安装电路。

①检查元器件。配齐元器件,检查元件的规格是否符合要求,检测元件的质量是否完好。

②固定元器件。按照元器件规划位置,安装DIN导轨及走线槽,固定元件。

③配线安装。根据配线原则及工艺要求,对照原理图进行配线安装。

a.板上元件的配线安装。

b.外围设备的配线安装。

(3)自检。

①检查布线。对照原理图检查是否掉线、错线,是否漏编、错编,接线是否牢固等。

②使用万用表检测。使用万用表检测安装的电路,应按先一次主回路,后二次控制回路的顺序进行。

图8-10 三相异步电动机点动及长动运行电路图

主回路重点检测L1、L2、L3之间的电阻值,在断路器断开及接触器处于常态时,阻值均为无穷大;断路器接通并压下接触器时,为电机绕组阻值(零点几至几欧)。

控制回路检测时,应重点检查PLC配线是否正确,输入回路及输出回路之间可靠隔离。

(4)控制程序编制。使用GX Developer V8编程软件在电脑上编辑梯形图程序。(GX Developer V8编程软件的安装由指导教师预先完成。)

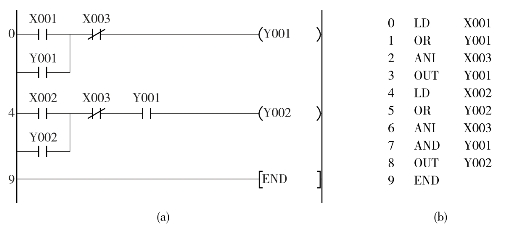

①采用启保停电路设计的点动长动控制程序,其梯形图程序及指令表如图8-11所示。

图8-11 点动及长动运行PLC控制程序一

(a)梯形图 (b)指令表

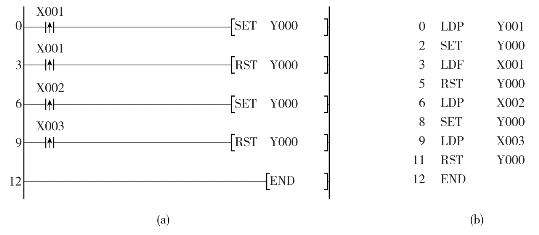

②采用置位、复位指令设计控制程序,其梯形图程序及指令表如图8-12所示。

图8-12 点动及长动运行PLC控制程序二

(a)梯形图 (b)指令表

(5)程序下载。在断电状态下,用SC-9电缆连接计算机与FX2N-48MR-001型PLC。经自检,确认电路正确且无安全隐患后,在教师监护下,合上电源开关QS,通过软件向PLC下载控制程序。

(6)通电运行调试。操作SB1、SB2、SB3,观察是否满足任务要求。在监视模式下对比观察各编程元件及输出设备运行情况并做好记录。

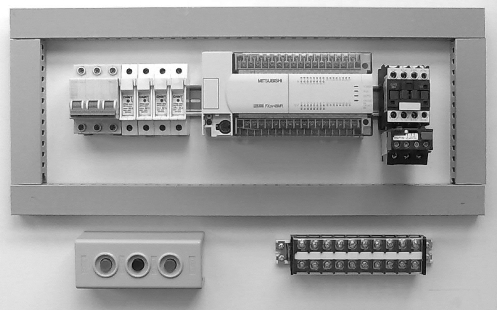

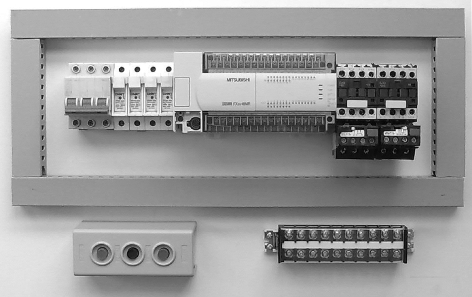

图8-13是电动机点动与长动运行PLC控制电路安装示意图。

图8-13 电动机点动与长动运行PLC控制电路安装示意

实训2 三相异步电动机的顺序控制

1.控制要求

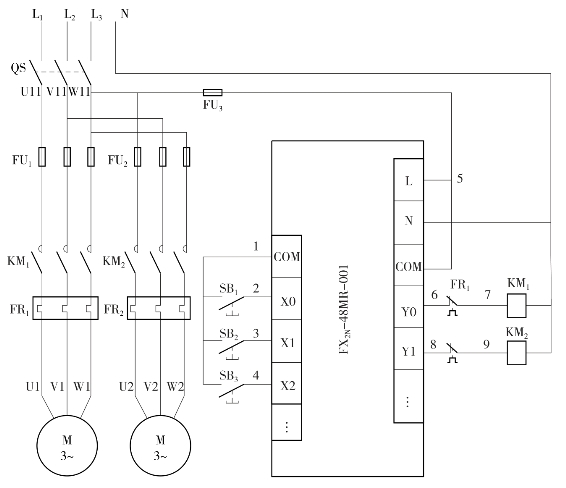

主电路由隔离开关QS、熔断器FU、接触器KM1的常开主触点,热继电器FR的热元件和两台电动机M组成。控制电路由FX2N-48MR-001型PLC、M1启动按钮SB1、M2启动按钮SB2、停止按钮SB3、接触器线圈及热继电器的常闭触点等构成。控制要求如下。

(1)启动控制。先按启动按钮SB1,M1开始运行,再按SB2,M2才能开始运行;或者只按SB1,M1、M2按先后顺序依次开始运行。

(2)停止控制。按下停止按钮SB3,两台电动机停止运转。

(3)保护措施。系统具有必要的过载保护和短路保护。

2.操作

(1)绘制控制原理图及接线图。根据学习任务绘制控制电路原理图,参考电路图如图8-14所示。根据电路图8-14绘制接线图,合理规划元器件位置。PLC尽可能水平放置,并与周围元器件保持适当距离。

图8-14 三相异步电动机顺序起动电路图

(2)安装电路。

①检查元器件。配齐元器件,检查元件的规格是否符合要求,检测元件的质量是否完好。

②固定元器件。按照元器件规划位置,安装DIN导轨及走线槽,固定元件。

③配线安装。根据配线原则及工艺要求,对照原理图进行配线安装。

a.板上元件的配线安装。

b.外围设备的配线安装。

(3)自检。

①检查布线。对照原理图检查是否掉线、错线,是否漏编、错编,接线是否牢固等。

②使用万用表检测。使用万用表检测安装的电路,应按先一次主回路,后二次控制回路的顺序进行。

主回路重点检测L1、L2、L3之间的电阻值,在断路器断开及接触器处于常态时,阻值均为无穷大;断路器接通并压下接触器时,为电机绕组阻值(零点几至几欧)。

控制回路检测时,应重点检查PLC配线是否正确,输入回路及输出回路之间可靠隔离。

(4)控制程序编制。使用GX Developer V8编程软件在电脑上编辑梯形图程序。(GX Developer V8编程软件的安装由指导教师预先完成)。

①采用启保停电路设计的顺序起动控制程序,其梯形图程序及指令表如图8-15所示。

图8-15 顺序启动PLC控制程序一

(a)梯形图 (b)指令表

②采用时间继电器设计控制程序,其梯形图程序及指令表如图8-16所示。

图8-16 顺序启动PLC控制程序二

(a)梯形图 (b)指令表

(5)程序下载。在断电状态下,用SC-9电缆连接计算机与FX2N-48MR-001型PLC。经自检,确认电路正确且无安全隐患后,在教师监护下,合上电源开关QS,通过软件向PLC下载控制程序。

(6)通电运行调试。操作SB1、SB2、SB3,观察是否满足任务要求。在监视模式下对比观察各编程元件及输出设备运行情况并做好记录。

图8-17是顺序启动PLC控制电路安装示意图。

图8-17 顺序启动PLC控制电路安装图

实训3 三相异步电动机的正反转控制

1.控制要求(https://www.chuimin.cn)

主电路由隔离开关QS、熔断器FU、接触器KM1、KM2的常开主触点,热继电器FR1的热元件和电动机M组成。控制电路由FX2N-48MR-001型PLC、正转启动按钮SB1、反转启动按钮SB2、停止按钮SB3、接触器线圈及热继电器的常闭触点等构成。控制要求如下。

(1)正向启动。合上空气开关QS接通三相电源,按下正向启动按钮SB3,KM1通电吸合并自锁,主触头闭合接通电动机,电动机这时的相序是L1、L2、L3,即正向运行。

(2)反向启动。合上空气开关QS接通三相电源,按下反向启动按钮SB2,KM2通电吸合并通过辅助触点自锁,常开主触头闭合换接了电动机三相电源的相序,这时电动机的相序是L3、L2、L1,即反向运行。

(3)正反转切换。电动机正向(或反向)启动运转后,不必先按停止按钮使电动机停止,可以直接按反向(或正向)启动按钮,使电动机变为反方向运行。

(4)停止控制。按下停止按钮SB3,电动机停止运转。

(5)保护措施。系统具有必要的过载保护和短路保护。

2.操作

(1)绘制控制原理图及接线图。根据学习任务绘制控制电路原理图,参考电路图如图8-18所示。根据电路图绘制接线图,合理规划元器件位置。PLC尽可能水平放置,并与周围元器件保持适当距离。

(2)安装电路。

①检查元器件。配齐元器件,检查元件的规格是否符合要求,检测元件的质量是否完好。

②固定元器件。按照元器件规划位置,安装DIN导轨及走线槽,固定元件。

③配线安装。根据配线原则及工艺要求,对照原理图进行配线安装。

图8-18 电动机正反转PLC控制电路图

a.板上元件的配线安装。

b.外围设备的配线安装。

(3)自检。

①检查布线。对照原理图检查是否掉线、错线,是否漏编、错编,接线是否牢固等。

②使用万用表检测。使用万用表检测安装的电路,应按先一次主回路,后二次控制回路的顺序进行。

主回路重点检测L1、L2、L3之间的电阻值,在断路器断开及接触器处于常态时,阻值均为无穷大;断路器接通并压下接触器时,为电机绕组阻值(零点几至几欧)。

控制回路检测时,应重点检查PLC配线是否正确,输入回路及输出回路之间可靠隔离。

(4)控制程序编制。

使用GX Developer V8编程软件在电脑上编辑梯形图程序。(GX Developer V8编程软件的安装由指导教师预先完成)。

①采用置位、复位指令设计控制程序,其梯形图程序及指令表如图8-19所示。

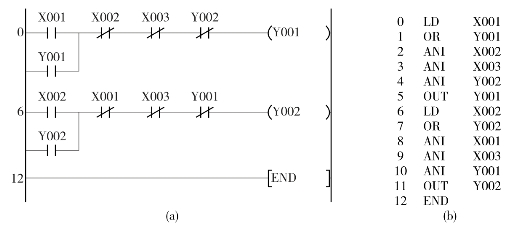

②采用启保停电路设计的电动机正反转PLC控制程序,其梯形图程序及指令表如图8-20所示。

(5)程序下载。在断电状态下,用SC-9电缆连接计算机与FX2N-48MR-001型PLC。经自检,确认电路正确且无安全隐患后,在教师监护下,合上电源开关QS,通过软件向PLC下载控制程序。

图8-19 电动机正反转PLC控制程序一

(a)梯形图 (b)指令表

图8-20 电动机正反转PLC控制程序二

(a)梯形图 (b)指令表

(6)通电运行调试。操作SB1、SB2,SB3观察是否满足任务要求。在监视模式下对比观察各编程元件及输出设备运行情况并做好记录。

图8-21是电动机正反转PLC控制电路安装示意图。

图8-21 电动机正反转PLC控制电路安装示意

实训4 工作台自动往返循环控制的设计

1.工作任务

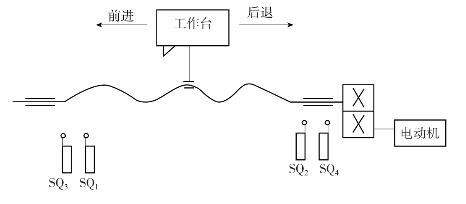

在工厂经常会看到工作台自动往返的设备,本次任务就来设计一个关于工作台的综合应用程序,如图8-22所示。

图8-22 工作台自动往返循环示意

2.控制要求

(1)控制要求如下。

①自动循环控制;

②点动控制(供调试使用);

③单循环运行,即工作台前进,后退一次循环后停在原位;

④8次循环计数控制。即工作台前进、后退为一个循环,循环8次后自动停止在原位。

(2)分析控制要求如下。

①工作台的前进和后退是通过电动机的正、反转来控制的,所以完成控制要求只需要电动机正反转的基本程序就可实现。

②工作台工作方式有点动控制和自动连续控制两种方式,可以采用程序实现两种工作方式的转换,也可以采用控制开关来实现。

③工作台有单循环和多次循环两种工作状态,也可以采用控制开关来实现。

④多次循环因要限定循环次数,所以选择计数器进行控制。

3.操作

(1)绘制控制原理图及接线图。根据学习任务绘制控制电路原理图,电路图如图8-23所示。根据电路图绘制接线图,合理规划元器件位置。PLC尽可能水平放置,并与周围元器件保持适当距离。

(2)安装电路。

①检查元器件。配齐元器件,检查元件的规格是否符合要求,检测元件的质量是否完好。

②固定元器件。按照元器件规划位置,安装DIN导轨及走线槽,固定元件。

③配线安装。根据配线原则及工艺要求,对照原理图进行配线安装。

a.板上元件的配线安装。

图8-23 电动机正反转PLC控制电路图

b.外围设备的配线安装。

(3)自检。

①检查布线。对照原理图检查是否掉线、错线,是否漏编、错编,接线是否牢固等。

②使用万用表检测。使用万用表检测安装的电路,应按先一次主回路,后二次控制回路的顺序进行。

主回路重点检测L1、L2、L3之间的电阻值,在断路器断开及接触器处于常态时,阻值均为无穷大;断路器接通并压下接触器时,为电机绕组阻值(零点几至几欧)。

图8-24 电动机正反转PLC控制程序二

控制回路检测时,应重点检查PLC配线是否正确,输入回路及输出回路之间可靠隔离。

(4)控制程序编制。使用GX Developer V8编程软件在电脑上编辑梯形图程序。(GX Developer V8编程软件的安装由指导教师预先完成)。

工作台自动往返的正反转控制程序如图8-24所示。

(5)程序下载。在断电状态下,用SC-9电缆连接计算机与FX2N-48MR-001型PLC。经自检,确认电路正确且无安全隐患后,在教师监护下,合上电源开关QS,通过软件向PLC下载控制程序。

(6)通电运行调试。操作SB1、SB2、SB3等观察是否满足任务要求。在监视模式下对比观察各编程元件及输出设备运行情况并做好记录。

相关文章

下面开始对PLC进行编程。单击图4-6左下角的“Portal视图”,返回到Portal视图,单击左侧的“PLC编程”项,可以看到选中“显示所有对象”时,右侧显示了当前所选择PLC中的所有块,双击“main”块,打开程序块编辑界面,如图4-7所示。也可以在项目树下直接双击打开PLC设备下程序块里的“main”程序块。......

2025-09-29

本实训报告详细记录了在2025年年度内所进行的实践活动,包括项目背景、实施过程、成果分析及反思总结,为今后的学习和工作提供了宝贵的经验与指导。......

2025-04-09

相关推荐