图1.44活性药型罩聚能装药毁伤威力及性能要求抗过载能力。活性药型罩材料应具有一定的激活延时特性,在活性聚能侵彻体成形阶段尽量不发生反应,而侵入目标内适时发生爆燃反应,从而实现动能侵彻和爆燃化学能的双重高效毁伤机理。图1.46活性聚能侵彻体对本体功能型目标毁伤机理打击机库类目标,开孔大,后效毁伤强。......

2023-06-18

环向聚能药包在建基面开挖中的应用以长江科学院和葛洲坝集团公司共同研究和使用的一种环向聚能药包为例,本书予以较详细介绍。

1. 环向聚能药包设计

影响环向聚能药包破岩深度的因素:环向聚能药包放在炮孔底部一定位置上,其尺寸和形状受到了炮孔直径的限制。因此,影响环向聚能药包破岩深度的主要因素有炸药、聚能罩及炸高等。

(1)炸药。

炸药是聚能爆破的能源,影响炸药聚能破岩效果的主要因素是爆压。炸药爆压是爆速和装药密度的函数,按爆轰理论:

![]()

式中:P 为爆轰波压力(Pa);ρ 为炸药密度(kg/m3);D 为爆轰波传播速度(m/s)。

(2)聚能罩。

① 聚能罩材料。

聚能罩的作用是将炸药的爆轰能量转换成罩体材料的射流动能,从而提高聚能药包的穿孔和切割能力。当聚能罩闭合后,形成连续而不断裂的射流。射流愈长,密度愈大,其破岩愈深。对罩的材料要求是:可压缩性小,密度高,塑性延展性好,在形成射流过程中不汽化[101]。

有关试验资料表明:紫铜的密度较高,塑性好,生铁在通常情况下是脆性的,但在高速、高压条件下却具有良好的可塑性,因此,常用紫铜和生铁制作环向聚能药包聚能罩。

② 聚能罩形状。

聚能罩一般分为用于穿孔的轴对称型和用于切割的面对称型两种,面对称型又有直线形和环形之分。不论是轴对称还是面对称聚能罩,其纵剖面形状常用的是有锥形和半球形等。

有资料表明:聚能罩锥角在以30°~70°时射流具有足够的质量和速度,锥角小时射流速度高,利于提高破岩深度,锥角大时射流质量大,利于增大孔径,提高后效作用;当聚能罩锥角大于120°时,聚能罩在变化过程中产生反转现象,出现反射流,聚能罩主体变成反转弹丸,其破岩深度很小,但孔径很大[1,2]。

半球形罩形成的射流与锥形罩相比,射流直径较大,质量较重,但速度较低。

环向切割型聚能药包的聚能罩设计为锥形,考虑到聚能罩的加工难度,设计锥角为60°~90°。环向射孔型聚能药包中的若干个聚能罩设计为半球形。

③ 聚能罩壁厚

聚能罩最佳壁厚随聚能罩的材料、锥角、直径及有无外壳而变化,一般来讲随罩材料密度的减小而增加,随罩锥角的增大而增加,随罩口径的增加而增加,随装药外壳的加厚而增加。

为改善射流性能,实践中通常采用变厚的聚能罩。较好的聚能罩是顶部薄、底部厚的变壁厚的聚能罩,以增加射流头部的速度,降低射流尾部的速度,使射流拉长,从而使破岩深度增加。

(3)炸高。

聚能罩底端面至被爆体的距离称之为炸高,炸高过小,射流过小,射流尚未延长,聚能破岩效果差;炸高过大,射流会产生径向分散和摆动,聚能破岩深度也会降低。只有合适的炸高,才能发挥聚能药包的破岩威力。

环向聚能药包是用于孔内的,其结构尺寸受孔径的限制,炸高不能预留得太大,因为这样聚能药包外径就会随之缩小,对聚能破岩效果的影响较大;炸高预留得太小,聚能药包外径虽能相应增加,但可能形成不了射流,降低聚能破岩效果。所以炸高与外径之间需综合衡量。

2. 环向聚能药包设计制作

(1)环向切割型聚能药包。

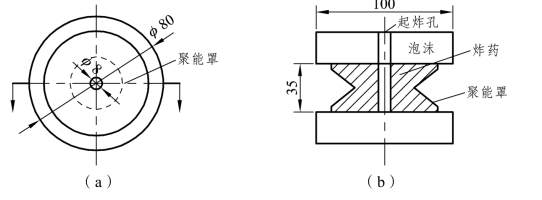

设计的环向切割型聚能药包(用于φ 110 mm 炮孔):外径50~80 mm,聚能罩材料选用紫铜,罩壁厚度0.5~1.0 mm,聚能罩设计成环形,兼作环向聚能药包的外壳,底宽30~50 mm,锥角为60°~90°,采用梯恩梯-黑索金混合炸药,熔铸法加工,中间预留直径8 mm 的雷管起爆孔。为保证聚能药包放入孔内的炸高,在药包上下端面各制作了一个直径100 mm 的高密度塑料泡沫垫,优选的几种结构形状的聚能药包见表15-5,环向切割聚能药包结构示意图见图15-10。

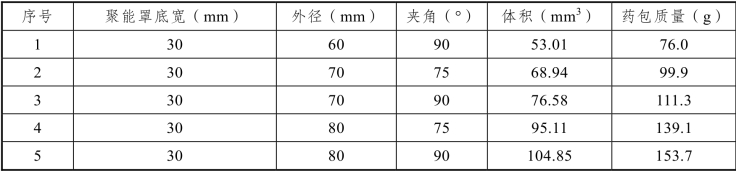

表15-5 设计加工的环向切割型聚能药包

注:聚能罩断面形状为锥形。

图15-10 环向切割型聚能药包结构示意图(单位:mm)

(2)环向射孔型聚能药包。

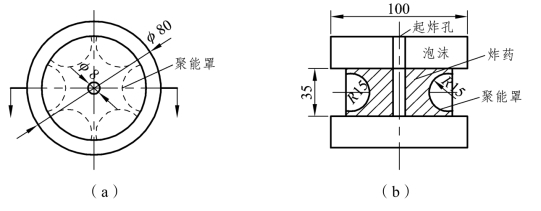

设计的环向射孔聚能药包(用于φ 110 mm 炮孔)的外径为50~76 mm,外壳为圆柱形塑料管,分别沿圆柱形周围钻6 个外径20 mm 和30 mm 的圆孔,聚能罩材料选用紫铜和生铁,罩壁厚度0.7~1.0 mm。受模具制作和加工条件的限制,加工的聚能罩底径为20 mm 和30 mm两种规格,聚能罩均为半球形,聚能罩镶嵌在圆柱形塑料管周边的圆孔内。设计采用梯恩梯-黑索金混合炸药,熔铸法加工,中间预留直径8 mm 的雷管起爆孔。为保证聚能药包放入孔内的炸高,在药包上下端面各制作了一个直径100 mm 的高密度塑料泡沫垫。设计加工的聚能药包见表15-6,环向射孔型聚能药包结构见图15-11。

3. 环向聚能药包建基面开挖爆破中的应用试验

试验场地选在三峡工地的泄洪坝段基础上,试验区长 15 m、宽 10 m,钻孔孔排距为2.5 m×2.5 m,布置了 4 个排孔,前 3 排每排 7 个孔,第 4 排为 4 个孔,孔顶高程在∇47.65~48.32m,设计孔底高程为 ∇43.1 m,实测孔深为4.2~4.9 m,使用φ 70 mm 的乳化炸药,单孔装药量13.5~15.0 kg,堵塞长度为1.5 m。聚能药包装入孔底,聚能药包与上部装药间隔0.1 m,聚能药包、上部炸药分别用MS9、MS10 段非电雷管起爆,孔间用MS2 段、排间用MS5 段非电雷管接力传爆。为观测使用聚能药包后,爆破对建基面的破坏影响深度,在爆区布置了7 个声波观测孔,爆前进行了声波观测,并用钻孔电视进行了地质描述。

爆破后,爆堆向前隆起,块度均匀。清渣后进行建基面检查,发现起伏高差有0.5 m,不平整度稍大。炮孔周围有一圈相对较平整,说明聚能药包有一定的作用,但作用力度还不够,不平整度大可能是因为孔深不一致使得聚能药包不在同一高程。从残留在炮孔壁上的聚能药包射孔来看,射孔深度为20~30 mm,没有达到预计的射孔深度。分析其原因,可能与加工后的药柱有气泡,导致其装药密度、爆速、感度等降低有关。

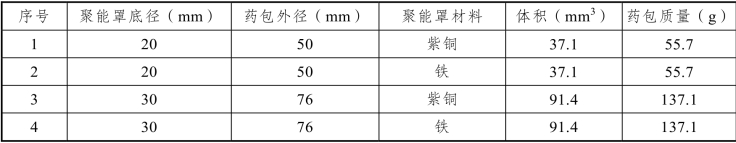

表15-6 设计加工的环向射孔型聚能药包

注:聚能罩形状为半球形。

图15-11 环向切割型聚能药包结构示意图(单位:mm)

有关工程控制爆破的文章

图1.44活性药型罩聚能装药毁伤威力及性能要求抗过载能力。活性药型罩材料应具有一定的激活延时特性,在活性聚能侵彻体成形阶段尽量不发生反应,而侵入目标内适时发生爆燃反应,从而实现动能侵彻和爆燃化学能的双重高效毁伤机理。图1.46活性聚能侵彻体对本体功能型目标毁伤机理打击机库类目标,开孔大,后效毁伤强。......

2023-06-18

图6.6整体侵爆型战斗部结构示意作为反硬目标攻坚重要手段之一,整体侵爆型战斗部技术受到世界各国的高度重视和大力发展。图6.7整体侵爆型战斗部摧毁硬目标过程2.串联聚爆型战斗部技术串联聚爆型战斗部结构示意如图6.8所示,前级为聚能战斗部,后级为杀爆(或爆破)战斗部。......

2023-06-18

药型罩底部到靶板表面的距离称为炸高,选择合理的炸高对聚能效应,尤其是射流毁伤威力的发挥至关重要。图1.7典型聚能装药结构从毁伤机理上看,射流头部速度很高,远超靶板材料的声速,碰撞靶板时在接触面上产生冲击波,分别传入射流和靶板中,碰撞点处产生极高的压力和温度,致使靶板材料发生熔化和破坏,在碰撞点附近产生高压、高温、高应变率区域,称为三高区。图1.8开坑阶段准定常阶段。图1.9准定常阶段......

2023-06-18

与此同时,活性聚能侵彻体后部杵体形成,变形过程中温度继续升高,由于未到达激活弛豫时间,未发生反应。图3.2类射流活性聚能侵彻体化学能分布式释放计算模型根据类射流活性聚能侵彻体的形状,其可分为头部、中部及杵体3部分。式即类射流活性聚能侵彻体化学能随时间分布释放模型。在空间尺度上,类射流活性聚能侵彻体不断拉伸、运动。......

2023-06-18

图1.26聚能射流典型破甲过程示意基于上述假设,将坐标原点设置于射流与靶板接触点A,以点A为观察点,射流和靶板材料分别以速度vj-u和速度u运动。以上原因均表明,射流断裂后,侵彻能力将大幅下降。图1.28断裂射流侵彻模型设断裂时射流头部速度为vjB,经过时间t,长度l的断裂射流消耗完毕,侵彻深度为L,速度为vj的点A射流到达孔底D。......

2023-06-18

图1.13射流成形定常流动模型建立射流成形的定常流体力学理论,所作假设如下:爆轰波到达药型罩表面,微元以大小和方向不变的压合速度运动;各微元速度v0及变形角δ相等;变形过程中罩长度不变,即AC=BC。......

2023-06-18

类弹丸活性聚能侵彻体化学能分布式释放过程如图3.3所示。爆轰波完全扫过活性药型罩后,罩体内压力及温度进一步升高,活性药型罩顶部发生明显形变,在轴线处发生翻转,形成类弹丸活性聚能侵彻体头部。基于以上假设,以侵彻体尾部端面中点为原点,建立二维平面物质坐标系,类弹丸活性聚能侵彻体化学能分布式释放计算模型如图3.4所示。在继续成形过程中,侵彻体中部及尾裙部分温度逐渐升高,相继发生激活。......

2023-06-18

第二次世界大战期间,坦克等装甲战车大量投入战场,推动了聚能效应及反坦克弹药技术发展,包括反坦克枪榴弹、反坦克炮射破甲弹、反坦克火箭破甲弹等。目前,国内外普遍采用大曲率铝合金药型罩,利用装药爆炸形成大尺寸聚能侵彻体,其侵彻混凝土过程中的高压、高温引发局部气化效应,实现大孔径侵彻。......

2023-06-18

相关推荐