如图3.11所示含一个裂纹的体元,裂纹面的方向为m。考虑到混凝土材料中的微裂纹方位是随机的,可取ρ(θ,φ)=1,式化简为:通过积分可以得到:代入得到:由于裂纹方位是随机的,含大量分布微裂纹材料在宏观上也呈现为各向同性。......

2023-08-26

1. 根据孔径确定切槽深度

对于不同特性的岩石和炸药,应选取不同的切槽深度,根据Jams、W.Dally、W.L Founery等人的研究,对于大多数岩石来说,当炮孔内的压力超过69 MPa 时,炮孔周围将产生杂乱的裂隙,断裂面也将难以控制[83,84]。理论分析表明,相对切槽深度 l /R﹤0.2时, l /R 的值对临界炮孔压力的影响最敏感,当 l /R﹥0.2时,其影响逐渐减少;当 l /R﹥0.5时,其影响可忽略不计。随着 l /R 值的增大,炮孔临界起裂荷载减少,但 l /R 过大,降低效应不很显著,在工程实践中, l /R 过大将导致岩石对切刃的夹持作用增大,机械切槽效率降低,刃具磨损加大,因此,文献[83][84]建议l=(0.2~0.3)R,宋俊生[83]等也认为切槽深度不宜过大。

2. 根据实验确定切槽深度

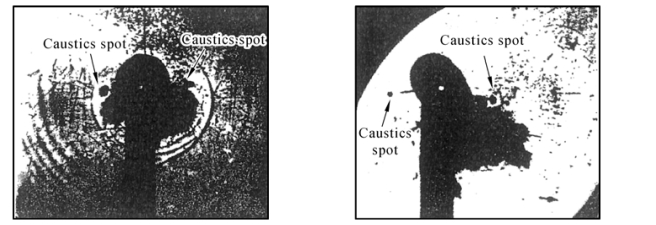

文献[61]对切槽爆破参数切槽深度采用动焦散线的方法进行了全面实验,模型材料为有机玻璃,尺寸为300 mm×220 mm×6 mm,孔径为8 mm,切槽角为60°,切槽深度分别为3.4 mm(左侧)、1.3 mm(右侧),装药量为112 mg。图14-21 为1 组实验中2 幅动动焦散线照片,其中箭头指示的为焦散斑。表14-10 为不同切槽深度下裂纹扩展情况对比, lc为裂缝长[83]。

从图14-21、表14-10 中可看到,当切槽深度圈套时,裂纹扩展的长度圈套,但增加不明显,而裂纹扩展的速度却是当切槽深度较小时反而大。另外,如果切槽过深则钻孔难度加大。快速加载切槽深度裂纹尖端的应变能随着裂缝长度增加和爆生气体压力下降,裂缝扩展的驱动力减小,爆炸应力波在切槽尖端处产生较强的动态拉应力集中,爆炸应力波峰值强度随传播距离衰减。因此,炮孔切槽深度较小时,起裂时拉应力集中大,裂纹尖端积聚的应变能较高,切槽深度小的裂纹尖端动态应力强度因子相比切槽深度较大的高,切槽深度较小的裂纹扩展速度大。但切槽深度过小时,切槽尖端的应力集中效应不明显,爆生裂纹沿切槽方向并不能表现出优先发展趋势。初步实验研究表明,理想的切槽深度为炮孔半径的1/4~1/2[84]。

图14-21 不同切槽深度下动焦散线照片(李清等)

表14-10 不同切槽深度下的裂纹扩展[64]

3. 理论分析

理论分析表明[85]:相对切槽深度 l /R﹤0.2时, l /R 值对临界炮孔压的影响最为敏感,当l /R﹥0.2时其影响逐渐减小;当 l /R﹥0.5时其影响可以略去不计。文献[16]认为虽然切槽深l越大,爆破效果越好,但随着l 的加大,切刃的夹制作用增大,切槽效率降低,刀具磨耗加大,故建立根据孔径大小按式:l=(0.10~0.30)R 选取。

4. 工程实践

在工程实践中 l /R 过大将导致岩石对切刃的夹持作用增大,机械切槽效率低,刃具磨损加大。对于R=20 mm 的炮孔,l=(0.2~0.3)R 为宜。

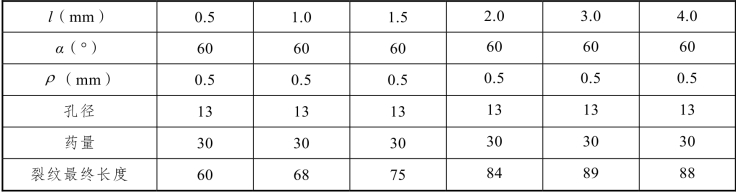

5. 根据应力强度因子[91]

由应力强度因子的计算公式![]() 可知,当炮孔内压力 P0不变时,切槽深度的增加, KI也随之增加。由断裂准则KI≥KId来分析,当l 增大时,裂纹会在孔内准静态压力的膨胀过程中提前启裂,因而在相同的有效压力时间内,裂纹能扩展更长的距离。表14-11 为在有机玻璃板上作的不同l 值的爆破实验效果对照。

可知,当炮孔内压力 P0不变时,切槽深度的增加, KI也随之增加。由断裂准则KI≥KId来分析,当l 增大时,裂纹会在孔内准静态压力的膨胀过程中提前启裂,因而在相同的有效压力时间内,裂纹能扩展更长的距离。表14-11 为在有机玻璃板上作的不同l 值的爆破实验效果对照。

表14-11 不同切槽深度的爆破效果比较

由此可以看出,切槽深度增加时,裂纹的最终长度也随之增加,但l 值太大时,不利于炮孔的钻眼,在本实验条件下,当l﹥2 mm 时裂纹最终长度随l 的增加幅度减小,可认为α = 2 mm为较好的值。

在工程上建议切槽深度取l=(1/3~1/4)R。

有关工程控制爆破的文章

如图3.11所示含一个裂纹的体元,裂纹面的方向为m。考虑到混凝土材料中的微裂纹方位是随机的,可取ρ(θ,φ)=1,式化简为:通过积分可以得到:代入得到:由于裂纹方位是随机的,含大量分布微裂纹材料在宏观上也呈现为各向同性。......

2023-08-26

由于材料微观结构会影响微裂纹的扩展,即晶界严重阻碍微裂纹的扩展,绝大多数微裂纹尖端扩展到晶界处即停止。研究金属材料疲劳微裂纹扩展行为时发现,微裂纹在低应力水平下大都在0.1mm左右的长度就停止扩展,据此晶粒尺寸d0可取为0.1mm。......

2023-08-26

在疲劳裂纹萌生之后,位于桁架斜腹杆翼缘边缘的疲劳裂纹即开始向腹板方向稳定扩展,其中裂纹的扩展规律是评估疲劳损伤的重要依据。图2.32疲劳裂纹尖端细观变形图图2.32中,上方的图像是疲劳裂纹处于闭合状态时的,下方的图像是疲劳裂纹处于张开状态的。图2.35型钢构件翼缘处疲劳裂纹扩展过程......

2023-08-26

分形维数是定量表示自相似形状和现象的基本量。由此可见,虽然裂纹分布及扩展形态表面上具有不规则性,但是可以通过分形维数来定量描述这种裂纹扩展形态的变化规律。图2.18ε=0.297×10-3状态下的裂纹形态分形维数计算图2.19试样分形维数与塑性变形的关系图2.20为损伤区域细观裂纹总长度∑l 随塑性变形的变化过程,由此可见,随着塑性变形的增加,裂纹总长度呈现出线性增加的变化趋势。......

2023-08-26

社交恐惧症会造成相当大的损伤。然而,社交恐惧症不经治疗很难自行缓解。典型的来访者特征社交恐惧症患者担心自己对新环境的情绪反应。遗传和社会因素都是社交恐惧症的致病因素。社交恐惧症患者70%~80%的时间会共病其他障碍。大多数情况下,社交恐惧症会先于其他障碍发病。......

2023-12-01

超冷处理又称之为深冷处理,近来称作低温处理。残留奥氏体的存在会引起工件性能的降低,为了消除残留奥氏体,应进行冷处理工序。2)重复多次深冷处理比单次深冷处理效果好。3)采用液氮深冷罐进行深冷处理,深冷罐适量泄漏氮气是合理的。......

2023-06-24

如图2.21所示,当水泥掺入比为10%时,掺入2%石膏,28d龄期强度可增加20%左右,60d龄期可增加10%左右,90d龄期已不再增加强度;掺入2%氯化钙、28d龄期强度可增加20%左右,90d龄期强度反而减少7%;掺入0.05%三乙醇胺,28d龄期强度可增加45%左右,90d龄期可增加18%左右,90d龄期可增加强度14%。因此,三乙醇胺不仅能大大提高早期强度,而且对后期强度也有一定的增强作用,弥补了单掺无机盐降低后期强度的缺陷。图2.21外掺剂对水泥土强度的影响......

2023-06-26

相关推荐