工频感应电炉常用于熔炼锡青铜,它可有效减少甚至避免偏析现象的产生,熔炼时多采用木炭或碳质材料如石油焦等作为覆盖剂。硅青铜的熔炼特点与铝青铜相似,其熔体的吸气性比较强。......

2023-06-22

1.无铁心感应电炉熔炼工艺

采用无铁心感应电炉熔炼镍基合金主要包括装料、熔化、精炼及浇注等环节。熔炼过程中一般无氧化期,合金熔化后将直接进入精炼期。

(1)装料

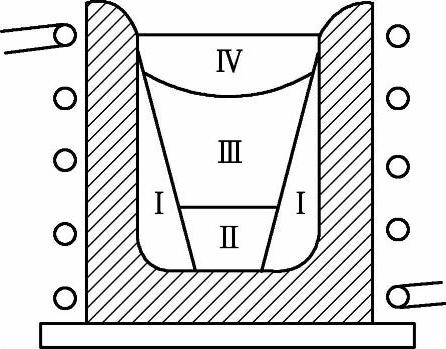

装料前应清理坩埚内的残渣并检查炉衬,炉衬局部侵蚀严重的可用水玻璃调合耐火材料来修补。小容量熔炼炉手工装料即可,大容量熔炼炉则可用吊桶装料。装料时应参照图5-9所示的温度区间合理放置炉料。由于趋肤效应,炉料表面四周的电流密集,Ⅰ为高温区;Ⅱ和Ⅲ为坩埚底部和中部,因散热条件差而成为次高温区;坩埚上部Ⅳ区域的热量容易散失,通过料块的磁力线数量也较少,成为低温区。装料时,难熔炉料应装在高温区及次高温区,长棒料装在边部;易挥发炉料量多时应装在下层,量少时可待炉料基本熔化后再加入熔池。装料在力求紧密的同时又要尽量避免炉料间因粘结而出现架桥。上部炉料不应超过感应圈的高度,否则也会焊接成桥,从而延长熔化时间。为了顺利造渣,可装入料重1%的造渣材料在坩埚底部,如碱性的CaO+CaF2渣料。

(2)熔化

熔化期占整个熔炼时间的60%以上,为减少合金的氧化和吸气,应当大功率快速熔化。为了防止架桥,应及时捅拨炉料并且随时补加造渣材料,避免合金液外漏。渣料必须精选,去掉各种有害杂质,一般不超过炉料总质量的3%。合金液面平静,无气泡逸出时即表明炉料完全熔化。炉料全熔后插铝块或Ca-Si块脱氧,待渣子变灰白或变白后取样分析。

图5-9 无铁心感应电炉内金属熔体温度区域分布

注:Ⅰ为高温区,Ⅱ和Ⅲ为次高温区,Ⅳ为低温区。

(3)精炼

精炼的主要目的是脱氧、合金化和调整合金液温度。精炼期要求渣子灰白,合金液流动性好。

1)脱氧。

镍基合金脱氧是通过加入一种或几种脱氧剂,以减少合金中的O含量,降低O的有害作用。通过脱氧减少合金中非金属夹杂物含量,使夹杂物分布及形态适宜,同时,细化夹杂物颗粒,增加合金凝固过程中的结晶核心。感应电炉熔炼时常采用扩散脱氧和沉淀脱氧相结合的综合脱氧法。不含Al、Ti的合金采用Ca-Si粉作扩散脱氧剂;含Al、Ti的合金多采用铝石灰剂。精炼时常向渣中加碳粉、硅铁粉或铝粉,降低渣中O的活度,使O向渣中扩散,达到扩散脱氧的目的。

沉淀脱氧一般采用较强的脱氧剂,如Al块、Al-Mg、Ni-Mg、Al-Ba、Si-Ca、纯Ca或纯Ce等。将脱氧剂捆在钢棒上沿坩埚壁插入,在电磁搅拌下带入熔池深处,注意在插入前要充分烘烤预热以去除水分。沉淀脱氧是利用与O亲和力比高温合金液大的元素,把O从合金液中夺取出来。精炼期持续约40~60min,每隔5~10min应加一次脱氧剂。

2)合金化。

镍基合金中的Al、Ti多以Ni-Al-Ti中间合金形式加入。加入金属W条、Mo条,易生成挥发性氧化物,因此,应在形成熔池后再插入。Mg在通入氩气后加入。为准确控制合金成分,要不断取样,适时调整合金元素的加入量,直到符合要求为止。凡在精炼期加入的炉料入炉前应先烘烤。感应电炉熔炼时,W和Mo的烧损量约2%,Cr的烧损量约5%。

3)温度控制。

为了保证脱氧反应顺利进行以去除夹杂物,同时均匀合金的化学成分,应控制熔体温度。温度过高,金属会大量吸气,氧化加剧,浇注时耐火材料被严重冲刷,金属二次氧化加剧,将降低合金质量;温度过低,成分难以均匀,浇注时容易形成疏松缺陷。因此,精炼期要经常测温,根据温度情况及时调整功率。

4)浇注。

精炼任务完成后即可进行扒渣、挡渣翻炉浇注操作,为保护熔体,常在液面上均匀撒上适量的石灰粉。当合金成分合格,温度合适,流动性良好,渣子变白时就可浇注。

2.真空感应电炉熔炼工艺

(1)装料

将配好的合金原材料按照熔点、密度、易氧化程度、挥发性等特性以一定顺序装入坩埚中,较难熔的金属装在中下部,难熔的W、Mo等装入中上部,易氧化的金属装入料斗中。镍基合金铸造生产中有大量废叶片、浇冒口等返回料。而这些合金中含有大量贵重合金元素,必须回收利用。

(2)熔化

熔化期的主要目的是熔化坩埚中的原材料,不断去除合金液中的O、N和H以及非金属夹杂物和低熔点有害杂质,同时调整合金液的温度和系统真空度,为精炼作准备。熔化初期,在感应电流的趋肤效应作用下,炉料逐层熔化。逐层熔化有利于去除气体和非金属夹杂物,因此,熔化期要保持较高的真空度和缓慢的熔化速度。缓慢熔化有利于减缓熔化期的沸腾和喷溅、获得良好的脱气效果。

(3)精炼

精炼的主要目的是继续脱氧除气,并通过真空挥发去除有害杂质元素(如S元素),同时,将合金元素的含量调整到规定范围并均匀化。炉料熔清以后,可向熔体中加入适量C块或Al块脱氧。如熔炼Ni-6Cr-2Mo-6W-5Co时,加入炉料总质量0.02%的C有利于精炼期的脱氧,熔化时间达到35min时,脱氧率可达89%;加Al精炼25~30min可进一步脱氧脱硫,wO可降至0.0006%以下[10,11]。真空条件下,脱氧反应速度快,大量CO气泡从熔体中析出,N和H含量也迅速下降,一部分有害杂质得以挥发去除。提高真空度是促进退氮的有力措施[11]。当合金液中气体及夹杂物含量降到较低水平时,即可加入活泼元素及微量元素。精炼期的主要工艺参数是精炼温度、保持时间和真空度。较高的精炼温度和较长的保持时间可加速碳氧反应和退氮反应、促进微量有害杂质的挥发。但温度过高或时间过长,反而会加剧坩埚供氧反应,增加熔体的O含量。因此,精炼时应根据实际情况合理控制精炼温度、精炼时间和真空度。

(4)浇注

精炼末期,当合金的化学成分和温度达到要求即可准备浇注。真空下合金熔体流动性较好,浇注温度可适当降低,最好控制在合金熔点以上100~150℃。浇注时应保持中等功率,利用电磁搅拌将合金液表面的氧化膜及上浮的夹杂物排出。浇注速度与合金种类、锭型有关,浇注初期速度稍慢,待锭模中形成熔池后再加快浇注速度,最后细流补缩。对于中型和大型真空感应电炉,应采用中间包浇注,通过挡渣坝将液面的熔渣挡住,防止它们进入锭模。为进一步降低夹杂物和气体的含量,在合金熔体进入锭模前可用陶瓷过滤器过滤。浇注完毕后不能立即破真空取锭,真空下的凝固时间由铸锭的尺寸、合金种类决定。

3.镍基高温合金K444的真空感应电炉熔炼工艺举例

K444合金是一种铸造高温合金,下面列举其真空感应电炉熔炼工艺(容量500kg)[5]。

(1)熔炼前的准备

装炉前,原材料须经清洗(如酸、碱洗)去油污、去氧化皮后在低温烘干箱中烘干,反应活性较高的材料如C、Al、Ti、Ni-B、Zr和Al-Y在55℃±10℃下烘干处理12h;反应活性较低的材料如Ni、W、Mo、Cr、Co和Nb在110℃±10℃下烘干处理12h。所用K444合金的成分如下:wCr:15.8%,wCo:10.8%,wW:5.5%,wTi:4.71%,wAl:3.14%,wMo:2%,wNb:0.23%,wHf:0.3%,wB:0.085%,wZr:0.05%,wY:0.03%,wCe:0.015%,Ni余量。配料计算按照合金成分控制范围的中限,对其中易烧损元素按上限或凭经验适当提高计算量。

将熔点高的炉料装在坩埚的中下部(即线圈的高温区),按照原材料熔点的高低顺序依次装料,装料时应下紧上松以防架桥。具体装料顺序如下:首先装入三分之一的镍板和三分之一的C。然后,依次装入全部的Co、W、Mo、Nb、Cr,均匀撒入三分之一的C;再装入剩余的镍板和C,部分镍板可装入加料器中;最后依次将Al、Ti、Hf和Al箔包裹的Zr、RE、Ni-B装入加料器。

装料的同时应装配和烘烤锭模。装配锭模就是要将各连接部分密封好,以防熔体漏失。锭模的具体烘烤要在600℃下保温4h以上。熔炼末期将锭模装入铸锭室等待浇注。

(2)熔炼操作

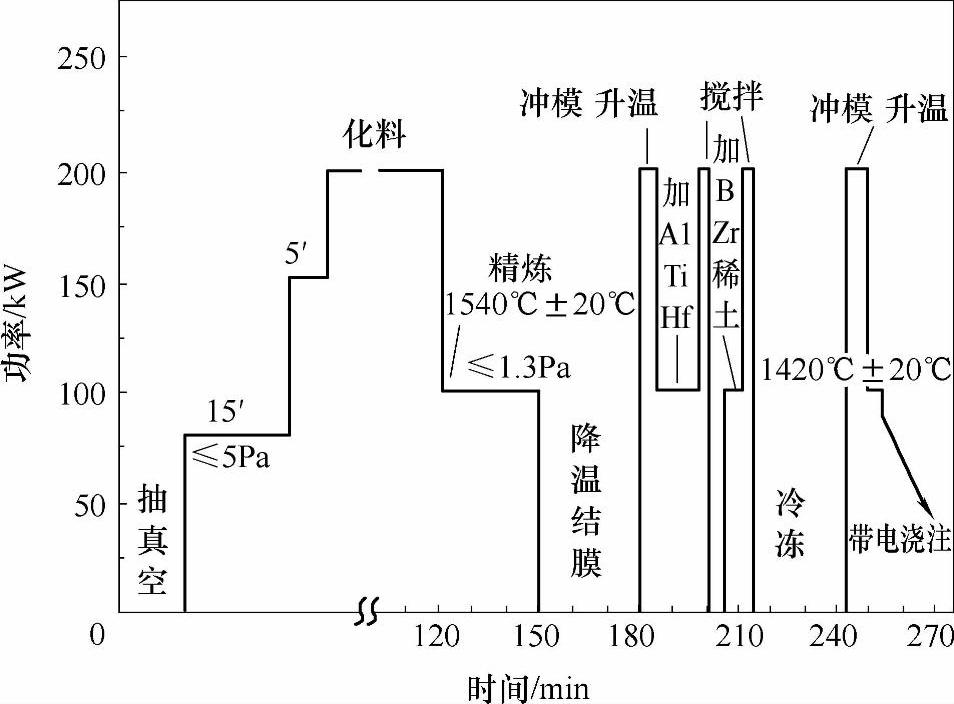

1)熔炼工艺曲线如图5-10所示,坩埚材质为Al2O3。

2)装完料后即可合上炉盖抽真空,真空度小于5Pa时,开始小功率送电。以80kW小功率送电15min,再以150kW送电5min,最后以200kW大功率送电直至完全熔化。炉料开始熔化后,要密切注意炉内情况,及时倾动坩埚,使炉料自动缓慢下沉熔化,防止炉料“架桥”。熔化过程中若放气量大、喷溅严重,应适当降低功率。

图5-10 镍基高温合金K444的熔炼工艺曲线

3)精炼。一般以熔池平静、液面停止翻膜、停止冒泡作为炉料化清的标志。炉料化清后继续大功率送电,倾动坩埚2~3次,直至温度在1520~1560℃再降低功率到100kW,在此温度下保持30min左右。精炼末期真空度应低于1.33Pa。精炼结束后即可停电,降温结膜(时间大约在30min左右),以进入合金化期。整个合金化期既要防止熔体温度过高,又要在高真空下进行。以200kW大功率送电升温开始合金化,当熔体温度达到1460℃时,将送电功率降到100kW,缓慢均匀地加入Al、Ti、Cr。然后以200kW功率搅拌熔池,倾动坩埚2~3次使熔池上、下部位的合金成分均匀。随后停电,待温度降到1500℃左右以100kW的功率送电,加入B、Zr和稀土,随后以200kW功率搅拌熔池,倾动坩埚2~3次,5min后停电降温进行冷冻处理。

(3)浇注

炉内熔池液面结膜大约30min左右时,以200kW功率送电升温,同时搅拌熔池,当熔池温度达到1400~1440℃时,功率降至100kW以调整温度,准备浇注。浇注时以80~90kW功率送电,熔体经陶瓷过滤网后进入锭模中,以得到表面光洁的料锭。浇注后在炉内保持5min后才可破真空取锭。锭模温度降至600℃以下时方可脱模,然后将合金棒打磨或车光后去掉尾部。

有关有色金属熔炼入门与精通的文章

工频感应电炉常用于熔炼锡青铜,它可有效减少甚至避免偏析现象的产生,熔炼时多采用木炭或碳质材料如石油焦等作为覆盖剂。硅青铜的熔炼特点与铝青铜相似,其熔体的吸气性比较强。......

2023-06-22

镍基合金含有Al、Ti等易氧化元素,与钢铁合金相比,熔体的粘度较大,导热性差,电阻大,因此在选择电渣重熔工艺参数时有其自身的特点。表5-5 镍基合金电渣重熔所用组元在不同渣系中的含量2)渣系中各组元的作用。Al2O3:增加渣系的电阻,提高渣温和熔化速度。确定熔炼电流与电压,进行电渣重熔1)选择工作电流I。熔炼期的电流称为工作电流,工作电流大小一般由电极的电流密度来确定。......

2023-06-22

尽管各种铜及铜合金的熔炼工艺不尽相同,但都应当遵循如下所示的一般原则:1)准备好炉料和熔剂。对熔炼炉进行检查、修补和清理,坩埚预热到一定温度方可加料,熔炼工具刷涂料烘干后再使用。铜合金熔体氧化和吸气严重,最好是在中性或微氧化性的炉气中熔炼,在炉内停留时间要短,达到出炉温度后尽快浇注。出炉前要分析化学成分、检查合金的含气量,出炉后进行弯曲试验和断口试验。熔炼过不同合金的小坩埚要分开,不能混用。......

2023-06-22

表5-4列出了L920P15型真空电弧炉熔炼不同直径的镍基高温合金铸锭所采用的工艺参数。表5-4 镍基高温合金的真空电弧炉熔炼工艺参数对于小尺寸GH4413合金锭,不能按表5-4提供的参数来重熔。采用L700P7型真空电弧炉熔炼,电子秤实时显示自耗电极的质量,在熔炼过程中可准确控制熔化速率。......

2023-06-22

如果需要液压系统终止工作,则可以停泵。4)系统设有安全溢流阀和单向阻尼阀,可以防止液压缸过载和倾炉缸下降时超速,安全可靠。此缸倒置后可减轻因粉尘及飞溅钢花引起缸唇口密封过早磨损,从而可减轻活塞杆拉伤所造成的液压缸渗油。......

2023-06-15

根据所熔炼的合金种类和熔化炉的种类决定铝合金的具体工艺流程,一般的工艺过程如下:熔炼前的准备工作主要包括以下部分:1)配料计算。4)准备熔炼炉及坩埚:根据坩埚的材质情况,如是铸铁坩埚,表面应刷涂料。对变形铝合金的一般制品,可连续熔炼8~15炉清炉1次。其方法是在炉底均匀撒上一层粒状的熔剂,然后把炉子升温到800~850℃,清除炉内残渣。......

2023-06-22

齿轮的感应淬火方法与适用范围见表6-28。表6-30 感应淬火时淬火冷却介质的冷却方式及冷却特性(续)4)齿轮感应淬火时的冷却方法及所用淬火冷却介质见表6-31。表6-34为感应淬火工件炉中回火工艺参数。表6-35为常用钢种在感应淬火后回火温度与硬度的关系。......

2023-06-29

相关推荐