等离子枪是等离子冷床炉的核心部件,工业等离子熔炼炉在生产钛及镍基合金时采用转移弧式等离子枪。如图3-40所示为等离子熔炼中常使用的两种典型的等离子枪,即钨尖电极等离子枪和中空铜电极等离子枪。图3-40 钨尖电极等离子枪和中空铜电极等离子枪等离子熔炼炉通常采用双壁、真空密封、水冷结构的炉体,以抵挡由等离子柱产生的热辐射和对流热传导,并且可以防止炉外大气(O、N)对炉内气氛的污染。......

2023-06-22

等离子体熔炼就是利用等离子弧作为热源来熔化、精炼和重熔金属的一种新型熔炼方法。等离子体是一种强有力的高温热源,于20世纪60年代初应用到冶金工业方面,它是继电渣重熔法之后的一种冶金处理方法,主要用于金属材料的精炼以及高纯度和某些特殊性能钢与合金的熔炼,尤其是高温合金和精密合金,它具有如下优点:

1)熔化速度快,热效率高。例如一座炉容量为2t的等离子电弧炉与同容量的三相电弧炉相比,其生产率高30%~40%,而电能消耗仅为同容量电弧炉的75%左右。

2)能充分去除气体和非金属夹杂物。在等离子电弧的高温和等离子流的喷射作用下,金属材料中的气体和非金属夹杂物能充分去除。

3)合金元素烧损小。由于等离子弧的温度高、熔化速度快,加之熔炼时有惰性气体保护,几乎可以较完全地吸收合金添加物。如易挥发元素Mn的收得率可达到96%以上。

4)工作电流、电压稳定。与普通电弧炉和真空电弧炉相比,等离子电弧炉的工作电流与电压更为稳定。

5)可在不同的气氛、压力下工作。等离子熔炼时,根据不同工艺要求,炉内可选用不同压力以及不同的气氛(如还原性、惰性等)。

6)可造渣精炼。等离子炉不仅可熔炼精料还可熔炼粗料,甚至S含量较高的炉料。以石灰和萤石作为渣料来熔炼合金,可取得较好的脱硫效果。

7)合金元素蒸发量小。等离子熔炼与其他几种熔炼方法(如真空电弧熔炼、真空感应熔炼以及电子束熔炼等)不同之处是在熔池上方有气氛压力,因而金属元素蒸发量较小。

1.等离子体产生原理

一般条件下气体是不导电的,当给气体原子的外层电子以一定的能量时,它就会脱离原子核的吸引变成为自由电子,而原子则变成正离子。等离子体就是由大量的自由电子、正离子以及未经电离的气体原子和分子所组成的混合体,这种混合体所带的正、负电荷的总和是相等的。虽然等离子体在电的性质方面呈中性,但是在外电场的作用下却具有良好的导电性、导热性,同时又是一个高温热源。

根据温度和压力的不同,等离子体可分为高温等离子体、低温等离子体、高压等离子体和低压等离子体等。高温等离子体的温度达数十万度,低温等离子体的温度范围为5000~30000K,导电性能比高温等离子体要低。高压等离子体的压力可达几个到几百个大气压;而低压等离子体的压力通常为一个大气压或低于一个大气压。目前工业上应用的是低温或低压等离子体,产生等离子体的方法主要有电弧法和高频感应法。

等离子体发生器是将气体加热到离子化的一种设备,工业上也称等离子枪。等离子枪的喷嘴用纯铜制成,电极(阴极)材料为金属钨或钨合金(如钍钨、铈钨)。钨是一种难熔金属(其熔点为3800K左右),当钨阴极的温度达到2000K以上时,热发射电子的能力已经相当明显。为了大幅度提高热电子的发射能力,减少阴极的烧损量,可在钨中加入少量的Tb或Ce的氧化物(如在钨阴极中加入质量分数为1%~2%的氧化钍)。钍钨阴极的电流密度很高,可达104A/cm2。为了避免电极过热,它的直径不能太小。一般情况下,电极的电流密度选用2×103A/cm2。电极直径不同,允许的最大工作电流也不同。钍钨极直径与最大工作电流的关系见表5-2。由于铈钨阴极(在钨极中加入质量分数为1%~2%的氧化铈)放射污染比钍钨阴极要小得多,可减小对人体的危害,近年来发展较快。而且铈钨阴极的烧损速度小,等离子弧燃烧稳定,具有更广泛的应用前景。选用阴极材料时,还应考虑等离子枪中工作气体的性质。对于钍钨或铈钨阴极,若工作气体氮气中含有少量的O,会大大增加阴极的烧损量。表5-3列举了氮气的纯度对钍钨阴极烧损率的影响。因此,应当尽量提高工作气体的纯度。

表5-2 钍钨极直径与最大工作电流的关系

表5-3 氮气的纯度对钍钨阴极烧损率的影响

等离子枪的工作气体主要有氩气、氢气、氮气、氦气,以及氩气与氮气、氩气与氢气的混合气体。氩气为单原子惰性气体,容易电离,能保护燃烧的电极和熔炼的金属,是等离子枪采用最为广泛的一种气体。氢气导热系数高、传热能力强,又是双原子还原性气体,以它作为等离子工作气体,可有效防止金属的氧化。

2.等离子熔炼炉的结构

按加热方式的不同,等离子熔炼炉可分为等离子电弧炉、等离子感应电炉和等离子电子束熔炼炉三种类型。下面主要介绍应用较多的等离子电弧炉和等离子感应电炉。

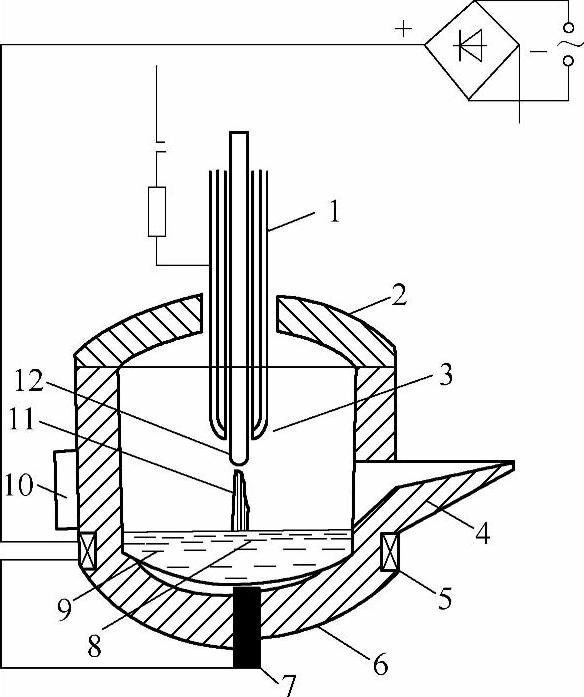

图5-7为等离子电弧炉,它的外形与普通电弧炉相似,由炉盖、炉门、出钢槽、电磁搅拌设备、等离子喷枪和炉底阳极等主要部分组成。为避免炉气污染,等离子电弧炉也可做成密封式。以上两种炉型的喷枪均由水冷铜喷嘴以及水冷铈钨极(或钍钨极)组成。喷嘴与铈钨阴极之间绝缘并且通氩气。氩气从喷枪上部经喷枪套管注入炉内,然后电离成等离子体。炉体由耐火材料砌成,在炉底中心部位埋有一根石墨棒(或钢-铜质水冷棒)作为炉底阳极,通电时炉底阳极与直流电源的正极连接。等离子弧的弧温高,热量比较集中,但这种电弧引起的熔池搅拌微弱,很容易引起熔池内的金属局部过热,在炉底有时会出现未熔化的块料。为了充分搅拌金属液、使熔池的温度和化学成分均匀,通常在炉底的耐火材料外层安装两个水冷铜管线圈,工作电流通过线圈时产生磁场,此磁场与熔池的电流相互作用引发熔池中的金属液对流。

图5-7 等离子电弧炉

1—等离子枪 2—炉盖 3—辅助阳极 4—出钢槽 5—电磁搅拌器 6—耐火材料 7—炉底阳极 8—熔渣 9—金属液 10—炉门 11—等离子弧 12—铈钨阴极

熔炼开始时,首先在铈钨电极(或钍钨电极)与喷嘴之间加以直流电压,再通入氩气。同时用并联的高频引弧器引弧,电离氩气,产生非转移弧。然后再在阴极与炉底阳极之间加上直流电压,降低喷枪,使非转移弧逐渐向炉料靠拢,此时铈钨电极与金属炉料之间便会起弧,这个弧便是用来熔化金属炉料的转移弧。一旦形成转移弧,应立即熄灭非转移弧。用转移弧对炉料进行正常熔炼。

电弧电流、电弧电压和工作气体流量是等离子电弧炉最重要的熔炼工艺参数。熔化开始时,电流和电压不稳,有一定的波动,操作时,可通过升降喷枪或控制饱和电抗器的电流来达到控制电弧电流的目的。电流一旦稳定,电压也会相应稳定。对非密封式的等离子电弧炉,要先造渣,要一定数量的熔渣覆盖金属液面才能防止氧化、吸气。若需要脱硫,可造碱性炉渣或采用换渣操作,将S含量控制在合理范围。

等离子感应熔炼法是近年发展的一种十分有竞争力的特种熔炼方法,等离子感应电炉是由感应电炉和等离子弧喷枪联合组成的一种新型熔炼设备。由于在感应电炉中增加了一个等离子热源,提高了炉子的热效率和熔化速度,同时还可进行有渣熔炼,渣池温度可达到1850℃左右。此高温热源的存在克服了非真空感应电炉内熔渣温度低、反应能力差的缺点。

有关有色金属熔炼入门与精通的文章

等离子枪是等离子冷床炉的核心部件,工业等离子熔炼炉在生产钛及镍基合金时采用转移弧式等离子枪。如图3-40所示为等离子熔炼中常使用的两种典型的等离子枪,即钨尖电极等离子枪和中空铜电极等离子枪。图3-40 钨尖电极等离子枪和中空铜电极等离子枪等离子熔炼炉通常采用双壁、真空密封、水冷结构的炉体,以抵挡由等离子柱产生的热辐射和对流热传导,并且可以防止炉外大气(O、N)对炉内气氛的污染。......

2023-06-22

如图3.1-1所示,该电阻器的型号为RX21。图8.4习题8.2图图3.1-1固定电阻器的命名二、固定电阻器性能参数1.标称阻值电阻器设计所确定的、通常在电阻器上标出的阻值称为标称阻值,单位有Ω、kΩ、MΩ等。超过额定功率,电阻器将因过热而损坏。表3.1-6电阻器额定功率系列=0,为单向压缩应力状态。......

2023-06-20

由电子管至晶体管是电子发展的一大飞跃。晶体管又称为三极管或晶体三极管,它的应用非常广泛,是电子电路中应用的主要器件之一。晶体管有3个引脚,其中E脚为发射极、B脚为基极、C脚为集电极。这些管3个引脚的排列规律是:把晶体管有型号的平面向上,3只引脚对着自己,左边的一只引脚为发射极“E”脚,右边的一只引脚为集电极“C”脚,中间的一只引脚为基极“B”脚。......

2023-06-25

当晶闸管AK 间承受正向阳极电压时,其J1 和J3 结为正向偏置,而J2 结处于反向偏置,晶闸管处于阻断状态。为使晶闸管导通,必须使晶闸管结构中承受反向电压的J2 结失去阻挡作用。从图1.13 的双晶体管模型的工作原理可以看出,此时如果门极有足够大的门极电流IG流入,J1 和J3 结向邻近的基区注入少数载流子,起发射极的作用,处于反向偏置的J2 结起着集电极的作用。从式中可知,晶闸管的阳极电流趋于无穷大,即晶闸管迅速饱和导通。......

2023-06-23

系统的结构如图2-1所示,各部分的工作原理如下:风力发电部分利用风力机将风能转换为机械能,再通过风力发电机将机械能转换为电能。同时还具有自动稳压功能,可改善系统的供电质量。当发电量不能满足负载需要时,控制器把蓄电池的电能送往负载,或将可逆式水泵水轮机的运行工况调整为水轮机工况进行发电供给负载,保证了整个系统工作的连续性和稳定性。图2-1风—光—抽蓄复合发电系统图2-1风—光—抽蓄复合发电系统......

2023-06-23

同步阀就用于解决两个(或多个)液压缸速度同步的问题。同步阀究竟处于哪一种工况决定于阀芯所处的位置。下面介绍几种同步阀的结构。此外,缩短阀芯的行程,可提高分流阀的灵敏性与分流精度。图4-41 活塞式分流-集流阀目前,我国已制订同步阀系列,公称压力为32MPa,公称流量为6~500L/min,压力损失约为1MPa,同步精度约2%。阀芯的轴线只宜处于水平位置,若垂直安放则影响同步精度。......

2023-06-15

台阶仪的构造和工作原理如图2-3所示。台阶仪属于接触式表面形貌测量仪器,它主要由触针、触针驱动装置和位置记录装置构成。图2-3台阶仪的构造和原理图触针是接触式台阶仪的关键部件,一般为针状的金刚石或宝石。由于接触式台阶仪是通过触针扫描来测量表面形貌信息的,所以触针的形状、尺寸和测量力对测量结果的影响较大。台阶仪测量过程如下。......

2023-06-20

电渗析过程的原理如图6-15所示,该过程使用带可电离的活性基团膜从水溶液中去除离子。与此同时,在电极和溶液的界面上,通过氧化、还原反应,发生电子与离子之间的转换,即电极反应。发生的电极反应如下:图6-15电渗析原理示意图所以,在阴极不断排出氢气,在阳极则不断有氧气或氯气放出。在电渗析过程中,电能的消耗主要用来克服电流通过溶液、膜时所受到的阻力以及进行电极反应。......

2023-06-19

相关推荐