镍基合金含有Al、Ti等易氧化元素,与钢铁合金相比,熔体的粘度较大,导热性差,电阻大,因此在选择电渣重熔工艺参数时有其自身的特点。表5-5 镍基合金电渣重熔所用组元在不同渣系中的含量2)渣系中各组元的作用。Al2O3:增加渣系的电阻,提高渣温和熔化速度。确定熔炼电流与电压,进行电渣重熔1)选择工作电流I。熔炼期的电流称为工作电流,工作电流大小一般由电极的电流密度来确定。......

2023-06-22

1.锡青铜的熔炼

锡青铜是以Sn为主要合金元素的铜基合金,是机械工业中常用的耐磨防腐材料,常常被称为耐磨铜合金。wSn<5%的锡青铜适于冷加工,wSn=5%~7%的锡青铜则适于热加工,它们统称为加工锡青铜;wSn=10%~20%时,合金的塑性急剧下降,只适宜于铸造,也称作铸造锡青铜;而wSn>20%的合金的强度和塑性都很低,几乎失去了使用价值。因此工业上使用的锡青铜一般wSn=3%~14%。除了Sn以外,锡青铜还含有P、Ni、Pb、Zn、Fe、Al、Mg、Si、Mn等元素中的一种或几种。各种元素在锡青铜中有着不同作用:P可提高合金的硬度、耐磨性和铸造流动性,同时起脱氧剂的作用;Ni能提高合金的力学性能和耐蚀性,并可以细化晶粒;Pb会降低力学性能,但可提高切削性和铸造流动性;Zn能改善工艺性能和流动性,但在锡磷青铜中会降低耐磨性,是有害杂质;wFe=0.4%时是有益的,可提高力学性能,细化组织;Al会降低锡青铜的流动性,使铸件变脆、组织疏松,这主要是因为Al容易氧化,形成的微小的絮状Al2O3分散在铜液中,凝固时以松散状态分散在晶界中;Mn、Mg、Si虽然能提高锡青铜的力学性能,但在熔炼和浇注过程中强烈氧化,形成的难熔氧化物与Al2O3一样分散在晶界中,显著降低合金的强度和致密度。因此,Al、Mn、Mg、Si被视为锡青铜中的有害杂质元素,配料和熔炼时要严格控制其含量。以Al为例,对于受水压试验的锡青铜铸件,Al的质量分数必须低于0.02%,其他锡青铜的Al的质量分数也应低于0.05%。

工频感应电炉常用于熔炼锡青铜,它可有效减少甚至避免偏析现象的产生,熔炼时多采用木炭或碳质材料如石油焦等作为覆盖剂。铸造锡青铜比纯铜更容易吸气,在熔炼的过程中如果覆盖不严,凝固后形成气孔缺陷。使用前先对炉料进行预热处理使其干燥是减少熔体吸气的有效手段。此外,加工废料的使用比例不能太高,最好不要超过30%,这样才有利于熔体质量的稳定。熔炼铸造锡青铜时,可采用氧化铜覆盖,铜液中O浓度增高可降低H的浓度,浇注前若脱氧不完全则容易在晶界同时析出CuO和H,形成水蒸气,从而导致铸件表面上涨。用磷铜或Mg进行充分的脱氧,并在低温下浇注可防止铜液中H含量升高。熔炼锡锌青铜时,为了避免产生SnO2,应该先对熔体进行脱氧后再投炉熔化,这主要是因为Zn的沸点低且与O的亲和力强。P和Zn综合脱氧所生成的2ZnO·P2O5很容易与熔体分离,有利于提高熔体的流动性。含有较多杂质的熔体可通过吹入空气或加入氧化剂(如氧化铜)等方法将杂质元素氧化清除掉。在合金中加入适量的Ni有利于加快熔体的凝固,可减轻偏析现象。

2.铝青铜的熔炼

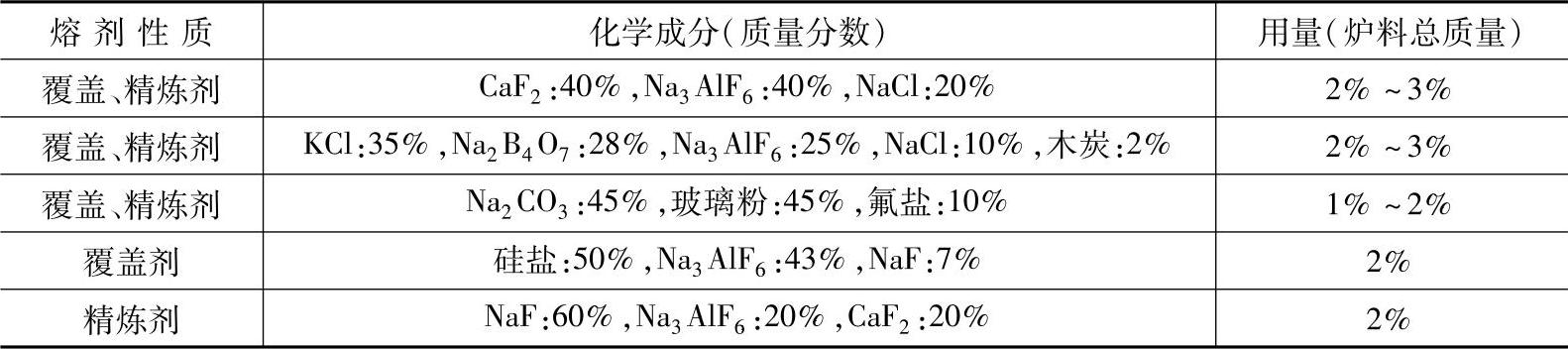

铝青铜是以Al为主要合金元素的铜基合金,它具耐蚀性和减磨性好、强度高等优点。铝青铜一般采用中频或工频无心感应电炉熔炼,感应电炉熔炼气氛容易控制、熔化速度快,有利于避免熔体大量吸氢,熔池表面自然形成的Al2O3薄膜对熔体具有良好的保护作用。工频有铁心感应电炉熔炼铝青铜的缺点就是熔沟有效断面随熔炼时间的延长会逐渐变小直至熔沟完全堵死,这主要是因为熔炼过程中形成的Al2O3或其他金属氧化物容易粘附在熔沟壁上形成渣子,这些渣子不断积累并阻断熔沟。因此,铝青铜在熔炼时要加入适量的精炼剂降低渣量,以保证熔沟的畅通。研究发现,以氟盐和氯盐为主要成分的熔剂能很好地与Al2O3湿润,除渣效果良好。由木炭与冰晶石按照2∶1的比例配成的混合型熔剂使用效果也不错。表4-26列举了熔炼铝青铜所用的一些熔剂用量及成分。

表4-26 熔炼铝青铜所用的一些熔剂用量及成分

熔炼铝青铜所用炉料通常含有质量分数为25%~75%的铝青铜废料或回炉料,复熔的废料用量太大则有可能引起某些杂质元素、氧化物和气体的聚集。油、乳液及水分含量较多的碎屑应该经干燥或复熔处理后再投炉使用。Fe、Mn等难熔合金元素最好制成中间合金再加入,例如可制成Fe含量20%~30%的Cu-Fe中间合金、Mn含量25%~35%的Cu-Mn中间合金以及含Fe的Cu-Fe-Al、Cu-Fe-Mn或Al-Fe等中间合金。

若以新金属为原料,加料和熔化顺序按照合金元素的难熔程度依次进行:Mn、Fe、Ni、Cu、Al。Mn先于Fe加入可促进Fe在铜中的溶解。注意到Al和铜熔合的放热效应如果剧烈,则通过加入预留铜料的方法来给熔体降温。熔炼过程中要控制熔体的氧化程度,避免产生过多的NiO和NiO·Cu2O夹杂物,如有必要,可在铜熔化后先进行脱氧。

一般来说,铝青铜是不需要脱氧的,但也有研究用Mg和Na进行脱氧,即在熔炼临结束前,在熔体中加入适量的Na、Li或Mg。这些元素可能改变Al2O3这类氧化物的性质,使其与铜液很容易分离开来。也有采用易挥发的氯盐来精炼铝铜合金,挥发性氯盐升华时形成的氯气泡可把悬浮在熔体中的氧化夹杂物带到熔体表面,从而达到除渣的效果。若采用燃气炉熔炼铝青铜,在浇注之前可对熔体吹N2或吹Cl2,除掉熔炼过程中吸收的氢,氮气的吹入量由熔体质量确定。

3.高铜合金的熔炼

高铜合金指的是以铜为基体,仅添加少量合金元素的铍青铜、镉青铜、铬青铜、铁青铜、锆青铜、硅青铜等。高铜合金中的合金元素熔点一般比较高,与氧的亲和力都比较强,各种合金的熔炼工艺也有一定的差异。

(1)硅青铜

硅青铜具有力学性能好,耐蚀,焊接性能好,无磁性,冲击时不产生火花,在低温下不丧失材料原有特性等优点,被广泛地用作液态气体和汽油的储藏器、弹性组件、耐磨零件和电气接头等。

硅青铜的熔炼特点与铝青铜相似,其熔体的吸气性比较强。若采用感应电炉熔炼,则可以不加覆盖剂。熔池表面形成的SiO2氧化膜可使内部熔体免遭进一步的氧化,若以木炭作为覆盖剂,则木炭必须经精选和干燥处理。Si、Mn和Ni等合金元素可直接投入中频无心感应电炉熔化,但如果先制成Cu-Si、Cu-Mn和Cu-Ni等中间合金,则可大大降低熔炼温度、减少吸气并缩短熔化时间。熔炼过程中要控制好熔体的温度,避免熔体过热而吸收大量气体。浇注前的搅拌可降低熔体的含气量。工业上用的硅青铜一般wSi=1%~4%,当Si含量较高时,合金的塑性降低,为提高其力学性能,通常在二元硅青铜中加入Mn或Ni等第二合金元素,如wMn=1%的QSi3-1硅青铜具有较高的力学性能和耐蚀性。加入Pb的硅青铜会由于Pb的氧化而含有氧化铅,氧化铅呈碱性,熔点为870℃,以液态形式分布在合金液中,它与SiO2反应生成硅酸盐化合物,使合金液面的氧化膜减薄,呈疏松多孔状。如果在加Pb之前加入质量分数为0.2%~0.4%的Al,Al会与SiO2反应,在熔池表面生成一层致密、连续的Al2O3氧化膜,对合金液能起很好的保护作用,而且浇注的铸件轮廓清晰,表面光滑。

(2)铬青铜

铬青铜具有较高的强度和硬度,优良的导电、导热性能以及耐磨性能和耐热性能,易于压力加工,常用于制造电动机换向器和电焊机的电极,以及在高温下具有高强度、硬度、导电性和导热性的零件等,还可制成双金属,用于刹车盘和圆盘等。

一般使用无心感应电炉和有心感应电炉熔炼铬青铜。采用中频无心感应电炉熔炼铬青铜时,可以直接加Cr熔化。铬青铜熔炼温度高达1400℃以上,Cr元素本来就比较活泼,因此在高温状态下Cr元素熔炼损耗严重,并且熔炼时间越长、温度越高,熔炼损耗越严重。按比例配制的炉料经过长时间的熔炼,在出炉前大部分Cr被氧化成炉渣,待出炉分析时其化学成分已经不合格,这时再往炉里配料,炉子容量已满而无法再加入,只有出炉造成铸锭报废。因此在非真空环境中熔炼时要加覆盖剂,覆盖剂可用炭黑、煅烧过的木炭,也可用硼砂和玻璃粉等混合熔剂。此外,还要控制好熔化温度、把握好Cr的加入时机。加Cr之前应该先对熔体进行彻底的脱氧,这样可以减少Cr的熔炼损失。最好是先在真空感应电炉中将高熔点的Cr熔炼成Cu-Cr中间合金。

(3)镉青铜

镉青铜是一种具有高导电性、导热性,且有良好的耐磨性的金属材料,它的耐蚀性也很好,因此常用于制作常温或高温下工作的高导电、耐磨的零件。

镉青铜中的主要合金元素Cd的沸点为765℃,比Zn的沸点还低,在1250℃的熔炼温度下,Cd很容易挥发。由于Cd的含量很低,镉青铜的凝固温度区间很小、凝固时间相对较短,若熔体的含气量过高,气体很难在凝固过程中排出,铸锭内容易产生大量的气孔。选择合适的覆盖剂、严格控制好熔炼温度是获得优质镉青铜铸锭的关键因素。

由于Cd属于有毒金属,在熔制中间合金时要避免对环境造成污染。熔炼时一部分Cd挥发后容易氧化为红黄色的CdO,烟尘自电炉内逸出,冷凝后变为微细的颗粒物质,大部分属于微尘,在可呼吸的范围内。含Cd粉尘进入大气可污染水源,人在吸入高浓度Cd烟或粉尘时,会引起头痛、头晕、恶心、呕吐、腹泻、发烧等慢性中毒,还可导致骨质疏松,对农作物也可造成污染。国家规定工作地点CdO的允许浓度为0.1mg/m3。在生产时,不要用纯Cd,一般用Cu-Cd中间合金,以减少熔炼损失。同时采用密闭罩,经过一级或二级布袋收尘,最后经60m烟囱高空稀释排放。

(4)铍青铜

铍青铜力学性能高、弹性好、耐磨性和耐蚀性优良,而且无磁、不产生火花,在工业中有特殊的用途,例如飞机高度表用的铍青铜膜盒,易燃易爆场所用的防爆工具。Be是铍青铜主要的合金元素,一般控制wBe<3%,还可加入Ni、Ti、Mg、Co、Si、Ag、Fe和Al等合金元素。按照加工方法可分为变形铍青铜和铸造铍青铜。

可用于熔炼铍青铜的设备主要有中频和高频感应炉、煤气炉、焦炭炉和煤炉。Be属于有毒金属,铍青铜的熔炼过程应该在通风环境中进行。非真空熔炼一定要选好覆盖剂,有研究表明铍玻璃熔剂易使合金的Si含量超标,若对合金的导电性能要求严格,则应当避免使用玻璃熔剂,最好采用由硼砂和石墨粉混合而成的熔剂熔炼,但不能用卤盐作为熔剂,以免产生有毒的BeCl2和BeF2。Be最好以Cu-Be中间合金方式添加到合金中,在熔制中间合金时要避免对环境造成污染。Be虽然有脱氧能力,但熔体容易大量吸氢,因此,铍青铜通常在真空条件下熔炼。由于炉料带有水分和残酸,在熔炼之前需进行预处理,去掉表面的水和残酸。首先用5%的HNO3水溶液对电解Cu和Ni进行酸洗,再用热水冲洗干净,在炉中加热到500℃保持2~4h即可去掉大部分的水和残酸。覆盖用的硼砂和木炭在700℃煅烧1~2h左右。尽管采用防止吸气措施,但是合金液内部还是容易存在气体。因此,熔炼末期要用氮气对铍青铜除气。用钢管将经过干燥的纯氮气通入到合金液内部,合金液内部的H2扩散到氮气气泡中随气泡的上升逸出熔池表面。铜熔炼过程中将产生CuO、NiO和BeO等氧化夹杂。铜合金最常用的脱氧剂是P,而铍铜不用P,因残余的P会降低铍青铜的导电性。Mg是铍青铜有效的脱氧剂,而且残余的Mg对铍铜的性能有良好的作用,加入质量分数为1%的Mg不但能脱氧,还能提高合金的性能。铍青铜浇注温度应尽可能低,通常在1100~1150℃。

4.青铜熔炼工艺条件及举例

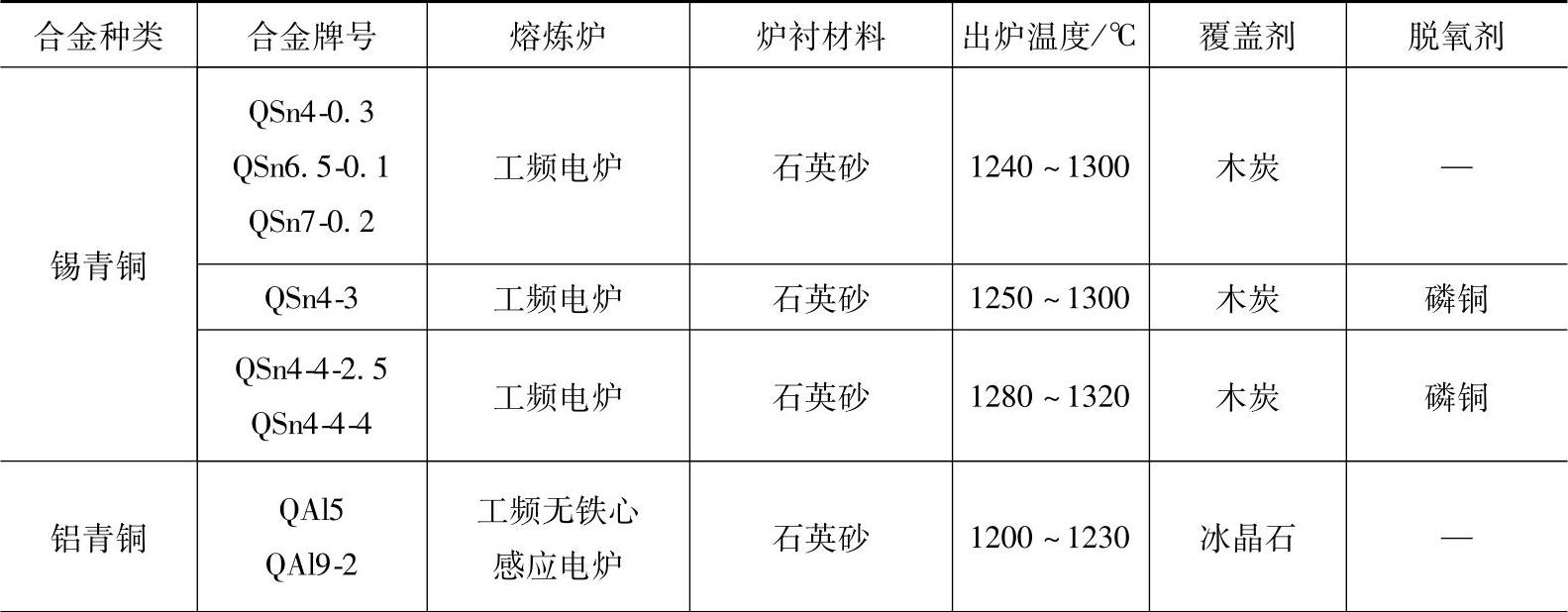

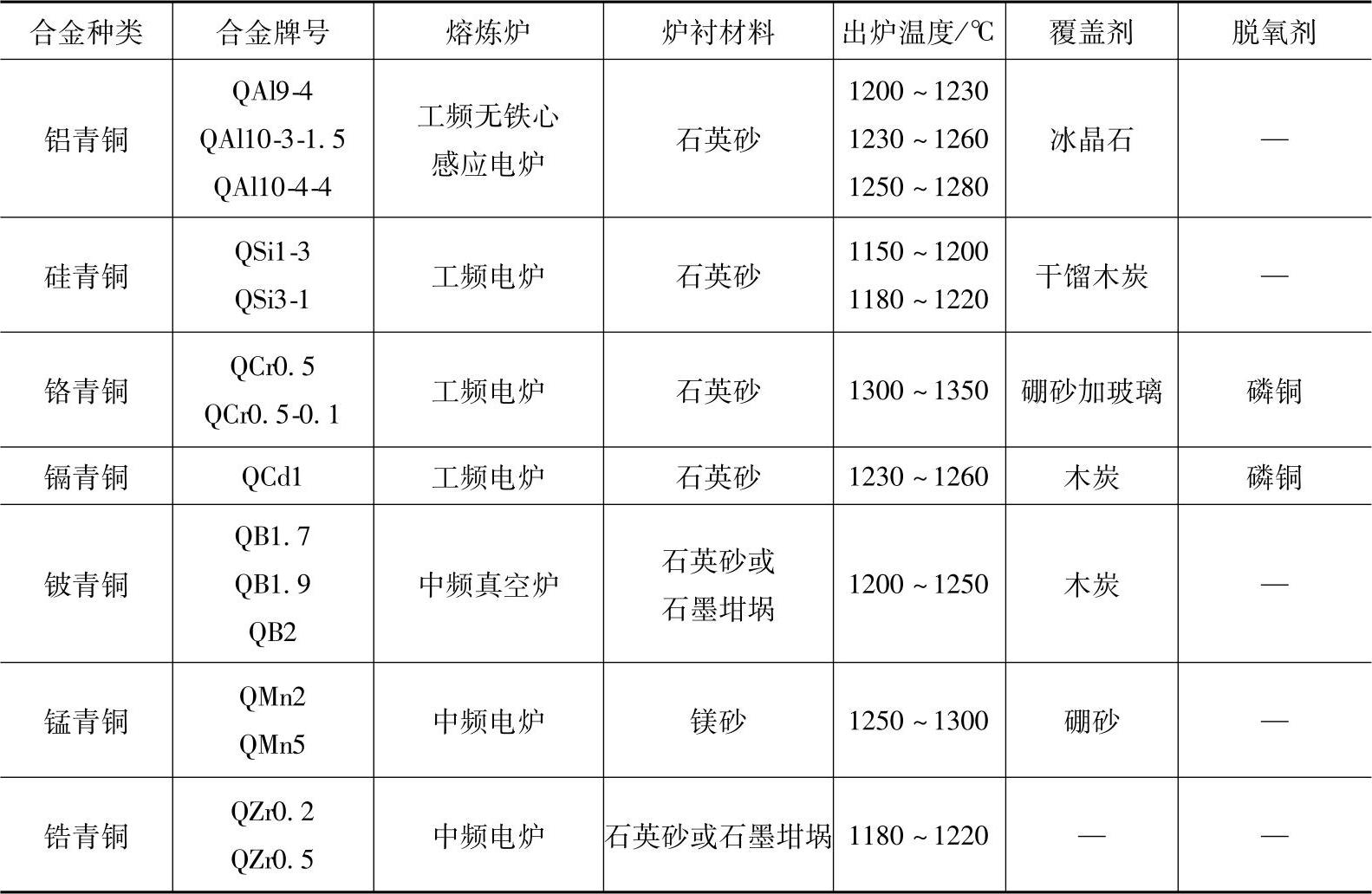

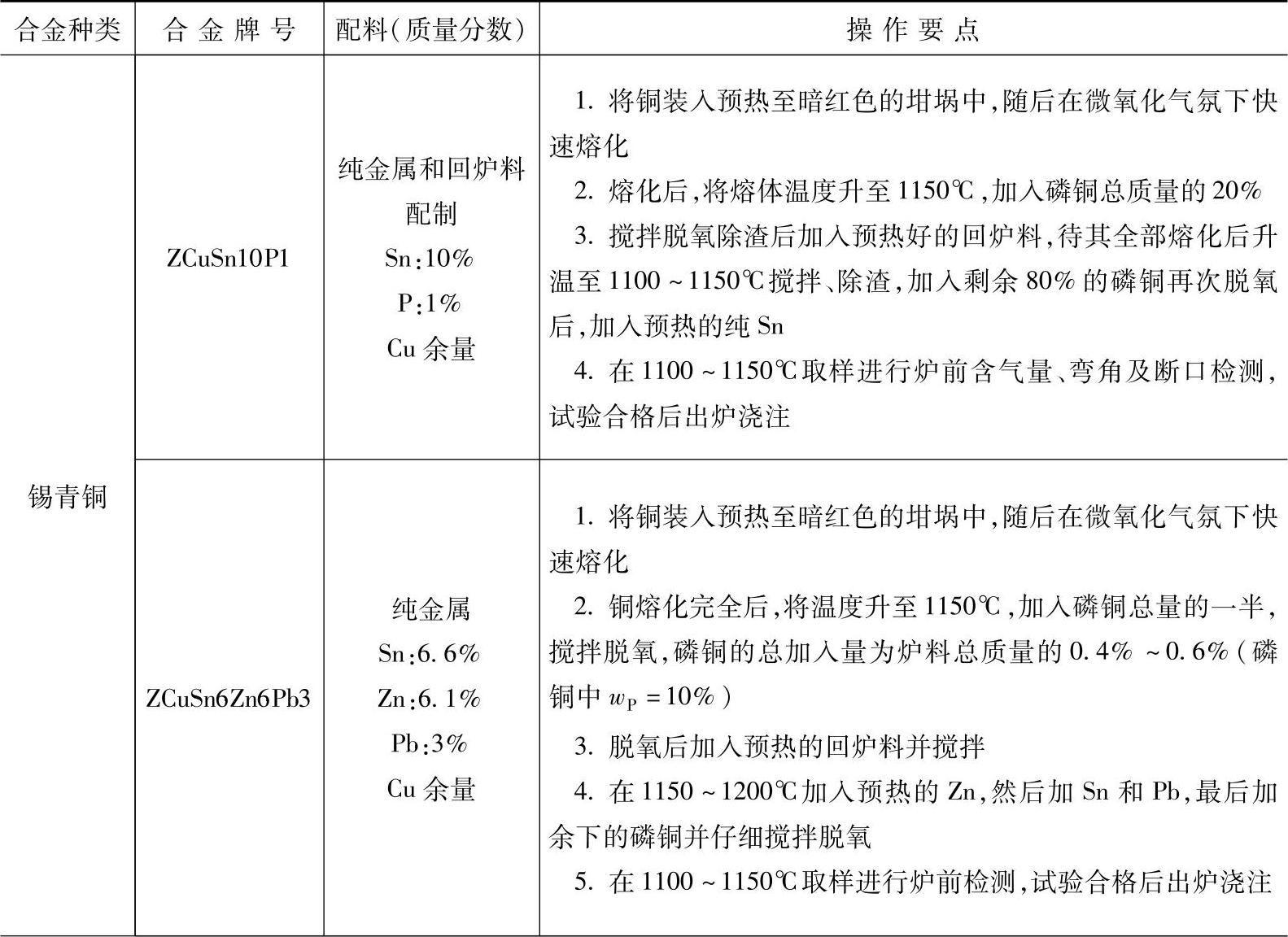

表4-27列出了各种青铜中较为常见合金的熔炼工艺条件。表4-28是针对青铜的具体牌号列举一些合金的熔炼工艺。

表4-27 各种青铜中较为常见合金的熔炼工艺条件

(续)

表4-28 青铜熔炼工艺举例

(续)

有关有色金属熔炼入门与精通的文章

镍基合金含有Al、Ti等易氧化元素,与钢铁合金相比,熔体的粘度较大,导热性差,电阻大,因此在选择电渣重熔工艺参数时有其自身的特点。表5-5 镍基合金电渣重熔所用组元在不同渣系中的含量2)渣系中各组元的作用。Al2O3:增加渣系的电阻,提高渣温和熔化速度。确定熔炼电流与电压,进行电渣重熔1)选择工作电流I。熔炼期的电流称为工作电流,工作电流大小一般由电极的电流密度来确定。......

2023-06-22

尽管各种铜及铜合金的熔炼工艺不尽相同,但都应当遵循如下所示的一般原则:1)准备好炉料和熔剂。对熔炼炉进行检查、修补和清理,坩埚预热到一定温度方可加料,熔炼工具刷涂料烘干后再使用。铜合金熔体氧化和吸气严重,最好是在中性或微氧化性的炉气中熔炼,在炉内停留时间要短,达到出炉温度后尽快浇注。出炉前要分析化学成分、检查合金的含气量,出炉后进行弯曲试验和断口试验。熔炼过不同合金的小坩埚要分开,不能混用。......

2023-06-22

表5-4列出了L920P15型真空电弧炉熔炼不同直径的镍基高温合金铸锭所采用的工艺参数。表5-4 镍基高温合金的真空电弧炉熔炼工艺参数对于小尺寸GH4413合金锭,不能按表5-4提供的参数来重熔。采用L700P7型真空电弧炉熔炼,电子秤实时显示自耗电极的质量,在熔炼过程中可准确控制熔化速率。......

2023-06-22

感应电炉熔炼时常采用扩散脱氧和沉淀脱氧相结合的综合脱氧法。感应电炉熔炼时,W和Mo的烧损量约2%,Cr的烧损量约5%。熔化初期,在感应电流的趋肤效应作用下,炉料逐层熔化。对于中型和大型真空感应电炉,应采用中间包浇注,通过挡渣坝将液面的熔渣挡住,防止它们进入锭模。......

2023-06-22

根据所熔炼的合金种类和熔化炉的种类决定铝合金的具体工艺流程,一般的工艺过程如下:熔炼前的准备工作主要包括以下部分:1)配料计算。4)准备熔炼炉及坩埚:根据坩埚的材质情况,如是铸铁坩埚,表面应刷涂料。对变形铝合金的一般制品,可连续熔炼8~15炉清炉1次。其方法是在炉底均匀撒上一层粒状的熔剂,然后把炉子升温到800~850℃,清除炉内残渣。......

2023-06-22

工业纯铜有普通纯铜、磷脱氧纯铜和无氧纯铜之分,它们主要是用来制造高导电性和导热性的零件的。这对原料、熔炼装置和熔炼工艺提出了严格的要求。为保证高纯无氧铜质量,有时需要经过多次脱氧才能满足要求,熔炼时还要严格控制好每个环节。表4-21列举了一些工业纯铜的感应电炉熔炼技术条件及操作顺序。......

2023-06-22

Zn是普通黄铜中的易损耗元素,配料时应进行适当的预补偿。黄铜在熔炼后期会沸腾,这也是一个必不可少的工艺过程。表4-23列举了一些普通黄铜的熔炼技术条件和操作要点。复杂黄铜的出炉时机同样可以通过观察“喷火”来判断,表4-24列举了一些复杂黄铜的出炉温度,以及熔炼时需要的覆盖剂和脱氧剂......

2023-06-22

白铜含有高熔点的Ni,均采用感应电炉熔炼。C是白铜合金中的有害杂质元素,熔炼时不宜使用木炭覆盖剂和石墨坩埚。研究表明,熔炼Ni含量较高的白铜时,当熔体与木炭的接触时间超过20min,合金的C含量很容易超过标准限量;用石墨坩埚熔炼普通白铜,一旦熔炼温度超过1400℃,合金的C含量将很快达到0.03%~0.05%甚至更高。白铜在熔炼时还容易吸氢,Ni含量越高,熔体吸气倾向越大。......

2023-06-22

相关推荐