半自动熔化极氩弧焊焊接操作采取左焊法,电源采用直流反接,短路接触引弧。纯铜板熔化极氩弧焊焊接参数见表5-10。表5-10 纯铜板熔化极氩弧焊的焊接参数7.焊缝清理焊缝焊完后,用不锈钢钢丝刷将焊接过程中的飞溅清除干净,在交专职焊接检验前,不得对各种焊接缺陷进行修补,焊缝要处于原始状态。......

2025-09-29

工业纯铜有普通纯铜、磷脱氧纯铜和无氧纯铜之分,它们主要是用来制造高导电性和导热性的零件的。微量的杂质显著降低其导电性和导热性,纯铜的熔点和熔化温度高于铜合金,熔化过程中更易于吸气和氧化,因此熔炼质量比铜合金更难控制。这对原料、熔炼装置和熔炼工艺提出了严格的要求。

1.感应电炉熔炼工业纯铜

工频有铁心感应电炉是熔炼普通纯铜的常用设备,木炭则是熔炼时采用的覆盖材料。此外,以碳为主要成分的物质如炭黑、焦炭、石墨粉等也可以作为覆盖剂材料。熔池表面一定厚度的木炭覆盖层(见表4-21)可以起到脱氧、保温、防止吸气和防止氧化的多重作用。

熔炼含O的普通纯铜时,可往铜液中直接通入空气或者含O气体,当氧含量达到一定值后再通过在熔体表面覆以还原剂或者加入脱氧剂的方法将多余的O除去(见表4-21),将O含量降至标准范围。

熔炼磷脱氧铜时,要对铜液进行严密的保护。P的存在虽然可使铜液免遭O的污染,但如果铜液保护不当则很容易造成P的大量烧损,而且P与铜等元素反应会产生大量的降低铜液流动性的熔渣,影响其铸造性能。知道了铜液中O的含量,并计算出脱氧过程中被消耗的P的量,才能保证最终熔体中P的含量。熔炼时随着保温时间的延长,P的含量是不断降低的。有研究表明,经50h的保温后,铜液中90%以上的P被消耗。因此在连续铸造过程中必须定期向熔体中补加一定数量的P,以球形的细小颗粒状Cu-P中间合金方式加入有利于精确控制P的含量。

熔炼无氧铜时,应以经过干燥和预热处理的优质阴极铜为原料,感应电炉必须具有良好的密封性。为了不使熔体受到污染,熔炼过程中一般不加入任何添加剂(见表4-21),仅在熔池表面覆以木炭,由木炭形成的还原性气体作为熔炼气氛,如要得到高纯无氧铜,则需要覆盖剂熔炼。虽然木炭覆盖剂简单,但也存在吸附水分的缺点,从而提高铜液的吸氢量,因此,必须经过精挑并煅烧后的木炭才能作为覆盖剂使用。为保证高纯无氧铜质量,有时需要经过多次脱氧才能满足要求,熔炼时还要严格控制好每个环节。首先必须确保金属炉料保持干净,表面无明显的油污和氧化物,非金属材料必须干燥。将干燥的木炭或覆盖剂加入到熔炼炉坩埚的底部,加入量以能覆盖住熔池表面为宜,厚度在50~100mm。加料前,要先将熔炼炉预热8~10min,使炉膛温度升至400~600℃然后加入纯铜开始熔炼。熔炼过程中,木炭或覆盖剂会不断燃烧损失,这就需要随时进行补加并保持其高度基本不变,以防止铜液暴露而氧化。当铜液温度升至1180~1200℃时,用磷铜合金(加入量是铜液总质量的0.3%~0.5%)预脱氧。磷铜合金用石墨钟罩压入铜液底部并轻轻摆动,之后温度升至1220℃左右。随后,分2~3次用石墨钟罩加入纯Mg(加入量是铜液总质量的0.05%~0.3%)进行二次脱氧,纯Mg尽量压入坩埚底部,使铜液彻底沸腾起来后迫使铜液中的氧化铜杂质快速上浮,以此来净化铜液。一般经过磷铜预脱氧和纯镁二次脱氧后,铜液就能满足要求。但往往有些纯铜原料的O含量较高(0.04%以上)两次脱氧还不能达到要求,这时需要进行第三次脱氧。第三次脱氧不再使用磷铜合金和纯Mg,只以纯Zn改性脱氧。通常纯Zn的加入量约为铜液总重的0.05%~0.15%,由于Zn固熔到纯铜中会降低纯铜的导电性,因此Zn不能过量。此外,第三次脱氧也可以用石墨管向坩埚底部吹送干燥的惰性气体(压力为0.15~0.2MPa),使铜液翻腾,达到排气清渣的目的。如果第三次脱氧还不成功,该炉铜液不能再处理或强行浇注铸件,可浇注成纯铜锭用于配制青铜或黄铜合金[12]。

其实真空熔炼法是熔炼高品质无氧铜的最好方法,它不仅可以降低O含量,同时也可以降低铜液的吸氢量减少其他杂质的含量。真空中频无芯感应电炉熔炼工艺以高纯阴极铜或重熔铜为原料(同时加入适量的片状石墨粉),多采用石墨坩埚。

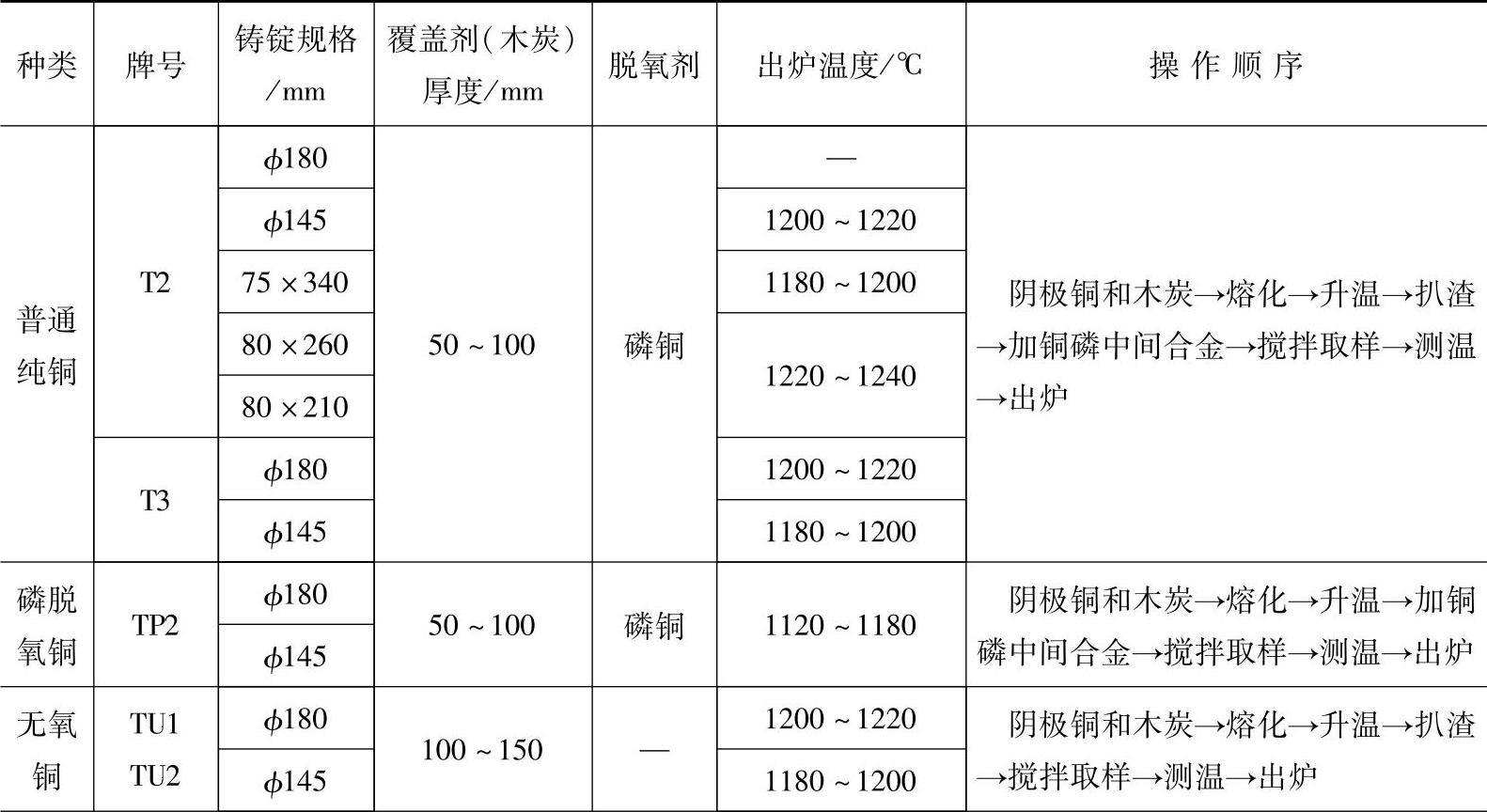

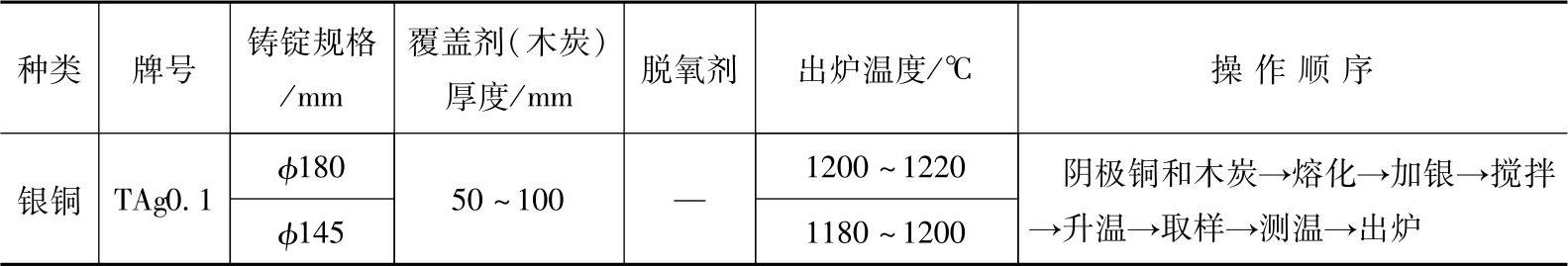

表4-21列举了一些工业纯铜的感应电炉熔炼技术条件及操作顺序。

表4-21 一些工业纯铜的感应电炉熔炼技术条件及操作顺序

(续)

2.反射炉熔炼工业纯铜

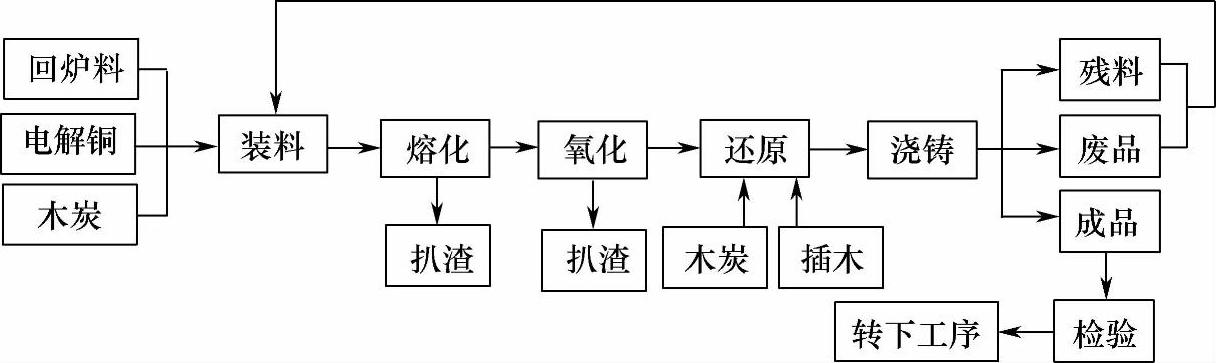

如图4-11所示为反射炉熔炼纯铜的工艺流程。整个流程可分为配料、装料、熔化、氧化、还原等部分。

图4-11 反射炉熔炼纯铜的工艺流程

(1)配料和装料

反射炉熔炼普通纯铜的主要原料是阴极铜或品位相当的各种回收铜,也可以用电解铜与回炉料按照3∶7的质量比例配的混合料,需要注意的是炉料必须清洁干燥无夹杂。

装料前,将炉温升至1300℃以上,向炉内加入适量的木炭以保护炉底。装料时应遵循以下原则:

1)先往炉子的高温区装料,再装低温区,最后再补装高温区。

2)炉料排列整齐、填充致密,充分利用炉子的空间。

3)快速地一次性装完炉料,若一次无法装完,在炉料尚未完全熔化时将余料加入炉内。

4)装料完毕后及时关闭炉门,防止外部空气进入炉膛。(https://www.chuimin.cn)

装料时也要给固定式反射炉捣筑出铜口,捣筑前先把流口处的残料和杂质清理干净,然后分层捣筑。捣打料由焦炭粉和耐火粘土按照1∶1的质量比例混合后加适量水调配而成。

(2)熔化

熔化时,提高燃料供给量,将炉温控制在1300~1400℃范围内;炉压保持为正压;炉内气氛为微氧化性。当熔池液面开始翻腾,先前加入在炉底的木炭全部上浮到液面时,即表明炉料完全熔化。随后将液面上的炉渣扒干净。

(3)氧化

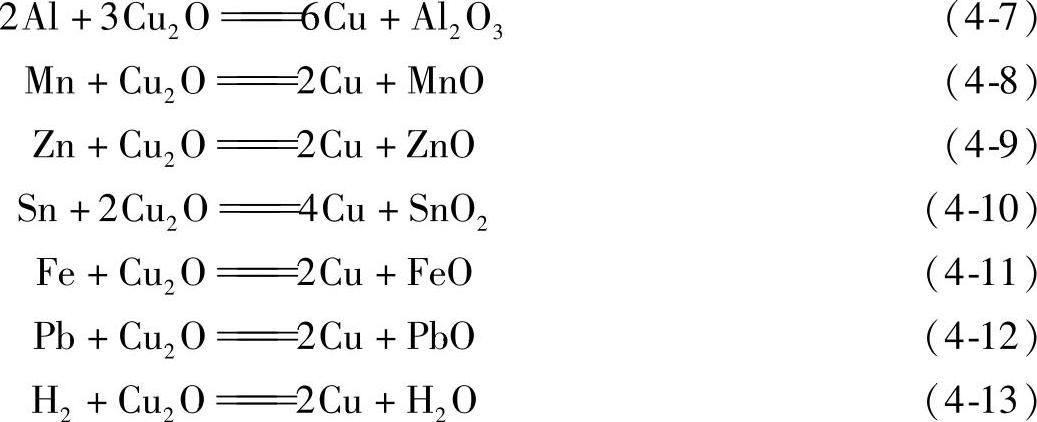

氧化的目的就是为了除去纯铜中的金属杂质,其原理就是利用氧化亚铜(Cu2O)来氧化一些金属和非金属杂质。获得氧化亚铜的常规方法就是向合金熔体吹送压缩空气,氧化亚铜在铜液中的溶解度与熔炼温度、保温时间、炉气中氧的分压成正比。随着氧化亚铜数量的增加,熔体中的金属杂质元素如Al、Mn、Zn、Sn、Fe、Pb和非金属杂质如H、S等将按照与O的亲和力强弱依次被氧化,而氧化亚铜则还原为铜。各氧化还原反应的化学式如下:

Cu2S+2Cu2O=6Cu+SO2 (4-14)

生成的金属氧化物以熔渣的形式浮于液面,而H2O和SO2都以气体的方式排出液面。保持适当的熔炼温度下加大压缩空气的吹入量能促进氧化进程。以半径为25mm的吹气管通氧气氧化为例,氧化刚开始时,熔体温度应控制在1200℃左右;接近氧化终点时,熔体温度略低,应控制在1150℃左右;吹气管应插入距离液面2/3深度,风压在0.2MPa以上。需要注意的是,应及时除去熔池表面漂浮的熔渣。氧化终点是通过观察试样断口的组织特征和颜色变化来判断的,随着氧化的进行,试样断口组织会由开始氧化时的细丝状向较粗的柱状转变,断面的颜色则逐渐向砖红色转变。若熔炼原料为阴极铜,断口表面1/3转变为砖红时即达到氧化终点,应停止氧化;若熔炼材料是紫杂铜,断口表面80%转变为砖红时即达到氧化终点。氧化结束后,熔体的温度应当控制在1200℃左右。

(4)还原

对铜液进行还原处理,一方面是为了去除铜液中的气体,另一方面是为了还原多余的氧化亚铜。还原剂是由富含C或者碳氢化合物的固体、液体、气体来充当的,如木炭、煤粉、木材、重柴油、氨气、石油液化气等。其中木炭是最为常见的还原覆盖剂。还原反应主要有以下一些:

4Cu2O+CH4=8Cu+CO2+2H2O (4-17)

以插木还原为例,还原是分两步进行的,每步还原的作用也不同。

第一步还原俗称“小还原”,其目的是为了除气。还原反应会生成大量的水蒸气和CO等不溶于铜液的气体,这些气体在逸出的过程中可将铜液中溶解的大部分有害气体带出。还原用的木材以直径在200mm以上的活松或榆木为宜,炉内气氛应保持弱氧化性或中性,还原时间由炉子大小确定,小型炉子一般不超过10min,大型炉子在20min以上。试样断口砖红色氧化斑点消失就可停止小还原,随后用木炭覆盖熔池表面。

第二步还原的目的是为了还原铜液中多余的氧化亚铜。炉内气氛应保持还原性,熔池表面始终以木炭覆盖。还原过程中及时取样观察试样表面的收缩和断口组织,以正确判断还原终点。当试样表面有细致皱纹、断口有丝绢光泽且呈红玫瑰颜色时,即可停止还原。由于H在铜液中的溶解度会随O含量的降低而升高,过低的O含量可能会使熔体重新吸氢,因此O含量应保持在一个合理的范围(质量分数为0.03%~0.05%)。若铸锭浇口发生“穿水”现象,即说明还原已经过度。当铜液的温度达到1200℃时,H的溶解度高达8L/100kg,还原好的铜液温度应控制在1160~1180℃。

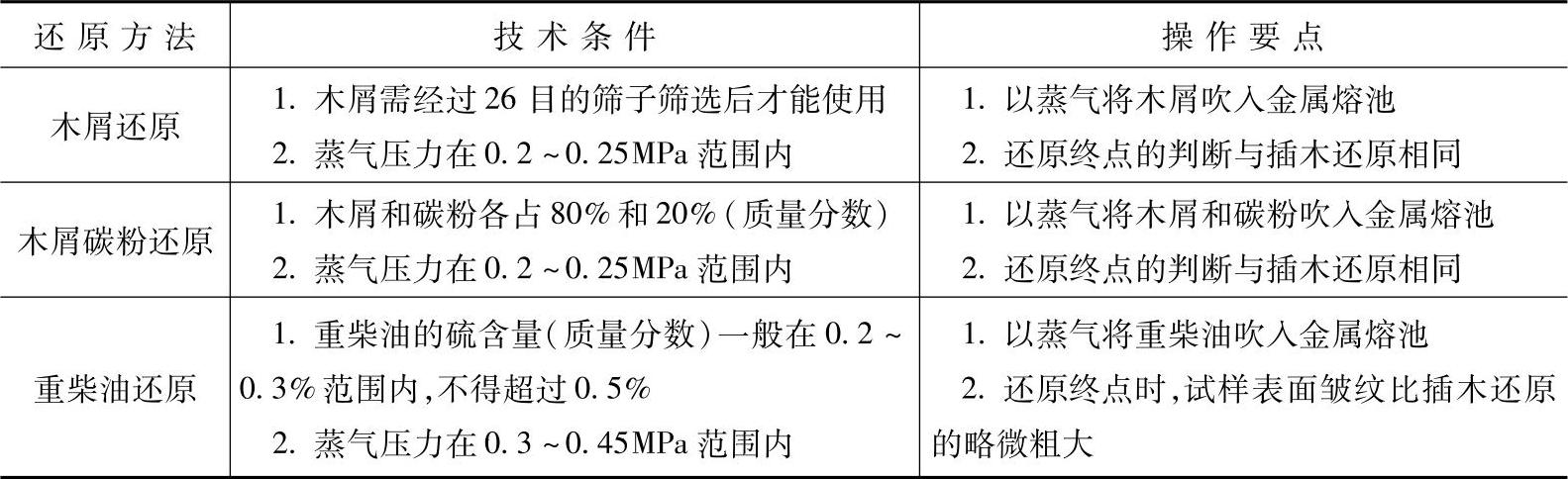

插木还原法还原效果好,但木材耗费量大。重柴油还原法和木屑碳粉还原法也是常用的还原方法,还原效果与插木法相当,但可以节约木材的耗费。表4-22列举了几种还原方法的技术条件及操作要点。

表4-22 几种还原方法的技术条件及操作要点

3.竖式炉熔炼工业纯铜

竖式炉可用于工业纯铜的连续熔炼,它的熔炼速度比反射炉要快,但熔体中的某些金属杂质元素不能像反射炉那样通过熔炼就可以去除,生成的氧化亚铜也难以被熔炼气氛还原,只是一些附着在炉料表面的有机物或硫酸盐在预热阶段被分解挥发。

竖式炉熔炼工业纯铜所用的阴极铜或回炉料的级别不能低于T2级,炉料应当清洁,特别是回炉料要保持干燥无夹杂;熔炼气氛为弱还原性,所用的燃料以天然气或煤气为主,燃料的H2S含量(质量分数)应严格控制在0.5%以下。首次开炉要先预热炉膛,升温不能太快。装炉前先将炉底的铜板架空一部分再将炉料装到下料口,熔化主要是从炉底炉料的表面开始,当有熔化的液滴开始下落时,将燃料转为高速燃烧,使炉料快速熔化。熔炼温度超过1200℃或更高时,由于悬料熔化段出现较大的空间,当压力和温度上升到一定程度后,炉膛里将产生上升的气流,这就要从出铜口吸入空气,从而导致熔体吸气。熔炼温度过高不利于获得高质量的铜液,但温度过低,铜液的流量又太小。竖式炉熔炼过程中通常可以通过扩大熔化区域、增加烧嘴数量等方法将熔化段温度控制在1150~1170℃范围内,以获得质量高、流量大的铜液。若仅通过增大单个烧嘴的发热量来增加竖式炉的熔铜量,易造成炉膛局部温度过高,从而降低炉衬的使用寿命。在加料过程中,加料速度要均匀,始终保持炉料平面与下料口大致上平齐。若铜液需要做还原处理,则需转移至保温炉内进行,操作方法与反射炉熔炼时的还原方法相同。关闭燃气停炉时,需继续送风一段时间使铜液完全凝固。

相关文章

半自动熔化极氩弧焊焊接操作采取左焊法,电源采用直流反接,短路接触引弧。纯铜板熔化极氩弧焊焊接参数见表5-10。表5-10 纯铜板熔化极氩弧焊的焊接参数7.焊缝清理焊缝焊完后,用不锈钢钢丝刷将焊接过程中的飞溅清除干净,在交专职焊接检验前,不得对各种焊接缺陷进行修补,焊缝要处于原始状态。......

2025-09-29

真空非自耗电弧电极熔炼法与自耗电弧电极熔炼法的原理基本相同。主要区别在于非自耗电弧电极熔炼时,电极并非所要熔炼的合金成分,电极是基本无损耗的。真空非自耗电极凝壳熔炼法是在惰性气体保护下,在水冷铜结晶器上,采用钨棒或石墨棒作电极进行电弧熔炼的一种方法。真空非自耗电极熔炼法示意图如图3-21所示。图3-22 非自耗电弧熔炼技术获得的TiAl基合金的典型组织示意图非自耗电弧熔炼获得的TiAl基合金的凝固组织为典型的柱状晶组织。......

2025-09-29

工业纯铜共分为四个组别,即纯铜、无氧铜、磷脱氧铜和银铜等,工业纯铜的化学成分及力学性能见表5-1。铸造黄铜主要有硅黄铜、锰黄铜、铅黄铜等。表5-2 常用黄铜的化学成分及力学性能3.青铜代号常用的青铜主要分为加工青铜和铸造青铜。白铜的牌号以字母“B”为首,其后的数字为平均含Ni量,而Cu为余量。......

2025-09-29

根据所熔炼的合金种类和熔化炉的种类决定铝合金的具体工艺流程,一般的工艺过程如下:熔炼前的准备工作主要包括以下部分:1)配料计算。4)准备熔炼炉及坩埚:根据坩埚的材质情况,如是铸铁坩埚,表面应刷涂料。对变形铝合金的一般制品,可连续熔炼8~15炉清炉1次。其方法是在炉底均匀撒上一层粒状的熔剂,然后把炉子升温到800~850℃,清除炉内残渣。......

2025-09-29

SF6气体是目前镁工业中最广泛使用的保护气体。在进行镁熔炼保护时,通过将少量SF6气体和CO2气体及干燥空气充分混合以后覆盖在镁熔体表面进行保护。鉴于以上原因,SF6已经受到环境保护人员的严重关注。一些工厂及研究机构对SO2的保护作用做了深入的探索,应用结果表明,通过改进混气设备、增加安全装置并严格控制操作工艺,SO2可以用于镁熔体保护。一般认为SO2的保护机理是由于混合气体与镁熔体反应生成的多层复合保护膜而具有保护性。......

2025-09-29

硬脂酸的熔点为69.6℃,石蜡熔点为60℃。采用加热捏合时,软质聚氯乙烯捏合时间为10~15min,出料温度为95~100℃;硬质聚氯乙烯捏合时间为5~10min,出料温度为100~110℃。挤出造粒 挤出造粒可用单螺杆和双螺杆挤出机,主要应控制好挤出温度、螺杆转速、切刀转速和粒料冷却,使粒料不发生粘粒,且颗粒尺寸均匀,塑化较好。......

2025-09-29

单级萃取萃取剂与水经一次充分混合接触,达到平衡后即进行分相,称为单级萃取。多级逆流萃取只在最后一级使用新鲜的萃取剂,其余各级都是与后一级萃取过的萃取剂接触,以充分利用萃取剂的能力。这种流程体现了逆流萃取传质推动力大、分离程度高、萃取剂用量少的特点,因此,这种方法也称为多级多效萃取,简称多效萃取。......

2025-09-29

相关推荐