图2-11 空气滤清器实物图室外机组室外机组是一个体重较大的一个长方体,检验时要认真检查前后面是否完好,并认真核对机体标签上的各项技术规格,如图2-12、图2-13、图2-14所示。在安装时其长度应与液管保持一致。......

2023-06-19

(1)清洁炉料、预热熔剂

回炉料是同牌号的废铸件、浇冒口及重熔铸锭,要有明确的化学成分。对配好的各种炉料要先进行表面处理,去除水分、油污、锈迹和夹杂,必要时对锈蚀的电解铜进行吹砂处理;根据熔炼炉的尺寸把炉料切成小块使其能顺利放入炉膛,炉料的最大块度不应超过坩埚直径的1/3,长度不应超过坩埚深度的4/5;熔剂应按要求烘烤脱水,纯铜在吹砂去污后经500~550℃预热除水后才能装炉。

(2)熔炼炉的准备

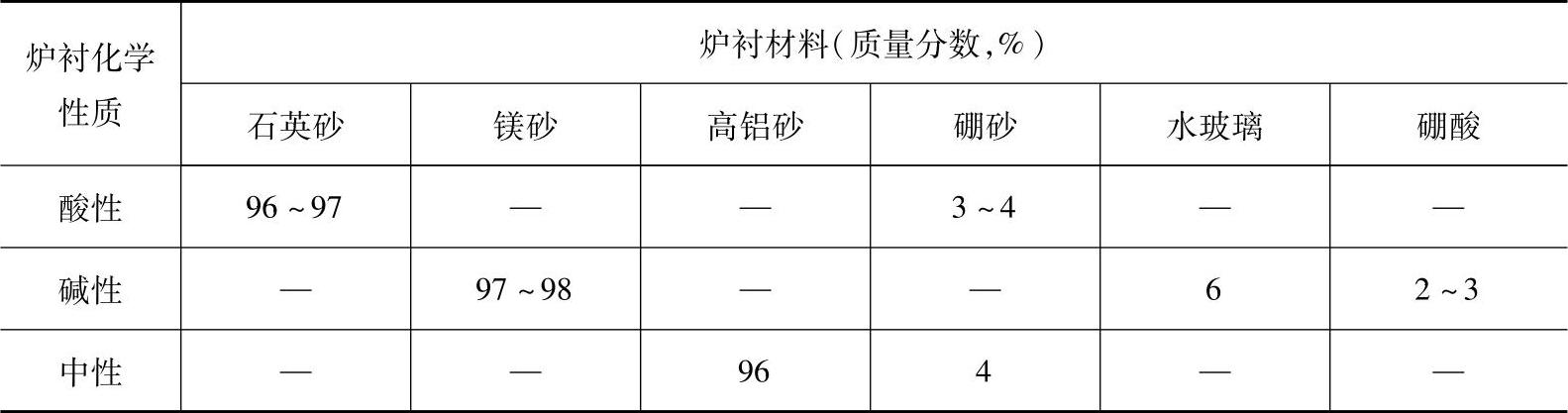

对于感应电炉,应根据熔炼合金的种类来选择酸性、碱性或中性炉衬,具体见表4-20;检查回转机构、冷却水套和电器控制是否正常,炉衬在使用前应无裂纹和影响安全的其他损伤;新炉衬必须经过焙烧和缓慢加热处理,以防止产生裂纹,如果是旧炉衬,则需清理掉残留的金属残渣和炉渣,并修补好损坏部位;加料前用泥堵将出铜口堵住,出铜口泥堵各材料的质量分数为40%~50%的焦炭和50%~60%型砂,用适量的水调合。

表4-20 不同化学性质的感应电炉炉衬

对于反射炉,开炉前必须将熔炼室和出铜口的金属残渣和炉渣清理干净;炉膛部分若有损坏,先用磷酸盐泥浆修补好,自然风干后再烘烤至500~600℃;检查喷嘴装置,确保燃烧顺畅;出铜槽覆砂并烘干;泥堵各材料的质量分数为,50%的焦炭、30%的石英砂和20%的耐火泥,用适量的水调合。

对于坩埚熔炼炉,若坩埚是新的,需加热至600℃以上进行预热;若是旧坩埚,先清理干净,然后预热至暗红色;对于每种类型的铜合金应采用专门的坩埚,最好不要混合使用。

(3)换炉(洗炉)和烘炉

实际生产中经常出现用同一个感应电炉熔炼多种铜合金的情况,这时需要根据具体情况进行换炉或洗炉。换炉应遵循以下原则:对于同一合金系,前一炉合金的合金元素含量应低于后一炉合金;对于不同合金系,前一炉合金的合金元素不是后一炉合金的杂质元素,且杂质含量低于后一炉合金。以熔炼黄铜为例,正确的换炉顺序应该是:H96→H85→H68→H59。洗炉的目的就是为了彻底清除残留在坩埚或者熔池内的残留金属和炉渣,使下一炉合金免遭污染。若必须洗炉,则应满足以下条件中一条:熔炼对象由杂质含量高的合金转换为杂质含量低的合金;前一炉合金的合金元素是后一炉合金的杂质元素;熔炼炉经过大修或长期停用后突然启用。洗炉用料可选用新料或与熔炼合金成分一致的废料,用量应当不少于熔炉容量的一半。若经2~3次洗炉后合金的成分检测还未达标,则需继续洗炉直至合金各成分含量达到要求为止。为彻底清除上一炉的残料,洗炉温度应当高于上一炉合金的熔炼温度,且洗炉时需进行充分搅拌,每次洗完后熔体出炉要出干净。

(4)浇包和其他工具

根据炉料量准备好相应容量的浇包和填补冒口用浇包,新浇包在使用前需经过700℃的烘烤除水处理,旧浇包则需清除掉残留的金属和熔渣,损坏的部位用焦炭和耐火泥组成的混合料修补,修补完经烘烤后方可使用。为安全起见,还需检查吊包架和吊包轴的可靠性,确保其能够正常使用。

熔炼用的其他工具,如样勺、渣勺、搅拌棒等工具必须彻底清理掉残余涂料和锈迹,并涂敷一层耐火材料或刷涂料后烘干待用;锭模在使用前必须清理干净,敷涂料后预热至100~150℃待用;另外,预热好炉前检测所用的各种金属型或砂型。

有关有色金属熔炼入门与精通的文章

图2-11 空气滤清器实物图室外机组室外机组是一个体重较大的一个长方体,检验时要认真检查前后面是否完好,并认真核对机体标签上的各项技术规格,如图2-12、图2-13、图2-14所示。在安装时其长度应与液管保持一致。......

2023-06-19

由于混凝土工程属于隐蔽工程,在浇筑混凝土前应进行隐蔽工程验收,检查浇筑项目的轴线和标高,施工缝处理及出面处理,模板、支架、钢筋、预埋件和预留孔道的正确性和安全性,并进行技术交底,浇筑混凝土过程中随时填写施工记录。清洗后的岩基,在混凝土浇筑前应保持洁净和湿润。在混凝土凝结后但尚未完全硬化以前,用钢丝刷或高压水对混凝土表面进行冲刷,形成麻面,称为刷毛和冲毛。......

2023-06-29

第一节旅游前的准备工作不同的季节、不同的地方都有着独特魅力的旅游景观,吸引着五湖四海、络绎不绝的游人去旅游。对于任何一位准备旅游的中老年来说,旅行前应做好充足的准备。1.看清旅行社的资质和类型我国将旅行社分为两类:一类为国际旅行社,经营范围包括入境旅游业务、出境旅游业务和国内旅游业务。尽可能详细了解旅游价格所包括的项目及其标准。所以在与旅行社签订合同前,要提出对导游人员的要求。......

2024-10-31

复核出险时间是否在保险期限以内,对于出险时间接近保险起讫时间的案件作出标记,以便现场查勘时重点核实。记住抄单上的新车购置价,以便现场查勘时比对与实际新车购置价是否一致。从抄单的新车购置价和保险金额上可以确定投保比例。注意各险种的保险金额和责任限额,以便于现场查勘时心中有数。......

2023-08-10

施工必备知识点土方工程作为园林工程施工的主要组成部分,其施工的顺利与否直接影响着整个园林工程的施工,所以为保证园林工程施工的顺利进行,需要对园林土方施工引起足够的重视。施工小经验施工现场残留有一些影响施工并经有关部门审查同意砍伐的树木,要进行伐除工作。......

2023-08-22

然而,有些构件需要进行钢板或型钢的拼接,应在组装前进行。典型胎膜1)H型钢结构组装水平胎模。H型钢结构组装水平胎模可适用大批量H型钢结构的组装,装配质量较高、速度快,但占用的场地较大。......

2023-08-22

在接收到货通知时,器械管理部门应做好验收前的各项准备工作:1.验收资料的准备验收技术资料的准备,主要是收集与到货设备筹购有关的文件资料。对于可能用到的特种工具,也应进行准备,必要时,要求厂方提供相关工具清单。......

2023-06-21

高等学校要实现超前发展,必须积极开拓进取,紧密联系学校的实际创造性地开展工作。图7-4物品准备①瓷器、陶器。7)准备酒类饮料火锅宴会所需要的酒类饮料必须事先从仓库领出,清洁瓶(罐)身或外包装。此外,香烟、茶水也应备好。④最具特色的菜品摆放在主位前。⑧火锅宴会如采用分餐制,则应将菜品拼盘直接摆放在每个餐位的前面,但要注意朝向。9)宴前检查宴前检查内容如下:图7-5餐前检查①桌面餐具、用具的检查。......

2023-08-01

相关推荐