在合金的真空熔炼过程中,元素的挥发损失将主要是Al元素的挥发损失。真空熔炼的目的是避免气氛中间隙元素对合金的污染,而TiAl合金熔体中的主要成分铝具有较高的饱和蒸气压,在真空熔炼过程中极易产生挥发损失,严重影响合金成分的准确性,而且挥发产物污染真空系统。因此熔炼TiAl合金时,为了防止合金熔体中铝的沸腾,真空度不宜过高,应不超过临界值。......

2023-06-22

金属熔炼损耗通常包括熔炼时的挥发损耗、氧化烧损与炉衬作用的损耗。

1.挥发损耗

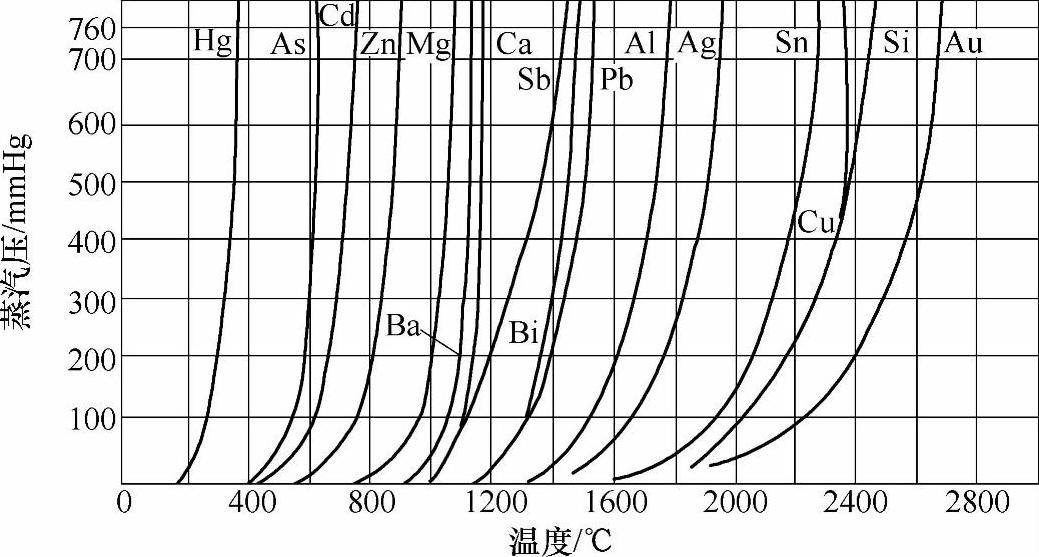

金属蒸气压大或沸点低,挥发损失越严重。金属熔体的温度越高蒸气压越大,图4-8所示为铜合金常用合金元素的蒸气压随温度的变化曲线。注意铜合金的熔炼温度在1200℃左右。此外,熔体表面氧化膜性质、熔炼设备及熔炼条件对挥发损失也有较大影响。在实际生产中应尽量采用降低熔炼温度、缩短熔炼时间、减小熔池表面积、改善覆盖条件等措施,来降低挥发损失。Al、Be等合金元素容易在熔池表面形成一层氧化膜,对内部的熔体进行保护,可显著降低合金元素的挥发。对于熔炼设备,感应电炉的挥发损失比反射炉的要大。

2.氧化烧损

合金元素对氧的亲和力是决定氧化烧损程度的关键因素之一。P、Si、Al、Zn、Cr、Pb、Ti、Zr等元素表面活性强,与氧的亲和力强于铜元素,因此熔炼时更易于烧损。熔体表面形成的氧化膜的性质也是决定氧化烧损程度的另一重要因素。Al、Be等元素形成的氧化膜具备对熔体的保护作用,但其他种类的氧化膜则作用较小。这主要是这些氧化膜与铜合金熔体结合不如固态时的牢固,易于遭到破坏。另外,Fe和Ni等金属的氧化物可部分溶解于熔体中,难以形成连续封闭的氧化膜。

图4-8 铜合金常用合金元素的蒸气压随温度的变化曲线 注:1mmHg=133.32Pa。

3.与炉衬作用的损耗

一方面,熔体在高温下与炉衬材料发生化学反应造成损耗。另一方面,在静压力的作用下,金属液渗入炉衬的缝隙中,脱落的炉衬材料与熔体混合成为残渣,从而造成损耗,这种情况在新炉使用初期以及旧炉即将报废时较为明显。

4.降低熔炼损耗措施

降低挥发损耗和氧化烧损是降低铜及其合金熔炼损耗的主要途径。可采取的具体措施主要有以下5种:

1)制定合理的熔炼操作。碎屑散料应压实或制成团使用,以得到尽量较小材料的表面积;采用高温快速熔化,缩短熔炼时间;易氧化易挥发的合金元素应以中间合金的方式最后加入熔体中,熔炼黄铜时应当低温加锌;适当的炉膛压力可降低金属熔体挥发量。

2)选用熔池面积较小的设备熔炼。利用工频感应电炉和反射炉熔炼纯铜,两者造成的损耗分别为0.5%和0.8%左右。

3)将炉温控制在合理温度,在满足金属液流动顺畅的前提下尽量采用较低的熔炼温度。

4)采用真空熔炼或通气体保护。

5)根据不同的合金选用正确的覆盖剂或熔剂。

有关有色金属熔炼入门与精通的文章

在合金的真空熔炼过程中,元素的挥发损失将主要是Al元素的挥发损失。真空熔炼的目的是避免气氛中间隙元素对合金的污染,而TiAl合金熔体中的主要成分铝具有较高的饱和蒸气压,在真空熔炼过程中极易产生挥发损失,严重影响合金成分的准确性,而且挥发产物污染真空系统。因此熔炼TiAl合金时,为了防止合金熔体中铝的沸腾,真空度不宜过高,应不超过临界值。......

2023-06-22

尽管各种铜及铜合金的熔炼工艺不尽相同,但都应当遵循如下所示的一般原则:1)准备好炉料和熔剂。对熔炼炉进行检查、修补和清理,坩埚预热到一定温度方可加料,熔炼工具刷涂料烘干后再使用。铜合金熔体氧化和吸气严重,最好是在中性或微氧化性的炉气中熔炼,在炉内停留时间要短,达到出炉温度后尽快浇注。出炉前要分析化学成分、检查合金的含气量,出炉后进行弯曲试验和断口试验。熔炼过不同合金的小坩埚要分开,不能混用。......

2023-06-22

熔炼铜及其合金的主要原料一般有新金属、废料和中间合金。表4-9 一些常用的铜中间合金锭的化学成分以及物理性能废料废料又称回炉料,它包括加工废料和商业废料。第三种则是将各种金属分开同时熔炼,再将它们混合得到中间合金。......

2023-06-22

某些高温镍基合金零件的质量往往仅占熔炼合金总质量的30%甚至10%,因此,高温合金零件的原料以料头、浇道、冒口、报废零件这些返回料为主。......

2023-06-22

表4-11 铜合金熔炼时各种合金元素的烧损率2.配料的计算过程一般的计算方法是以100kg熔炼产品为目标,将计算结果乘以一个系数得到实际所需配料量的。8)核算杂质含量是否符合合金要求,确定最终的配料单。对于易损耗的合金元素,应当把熔炼中的实际烧损率计入计算成分。前一种计算简单,用于新金属、中间合金和厂内合格旧料的配料计算,生产中多采用这种方法。......

2023-06-22

铜及其合金在熔炼时具有氧化性、挥发性、吸气性和吸杂性。铜合金的熔炼温度通常在1000℃以上,在这一温度下,CuO的分解压约为0.01Pa,远低于大气中氧的分解压21000Pa,因此在空气氛围中熔炼铜及其合金,将难以避免氧化。铜合金在熔炼过程中所存在的上述特点都会降低熔炼质量,应采取适当的措施尽量将损失降至最低。......

2023-06-22

因而通过测试变质前后电导率的变化就可得出其变质效果。在这些变质效果检测方法中,热分析法由于精度高、稳定性好、适宜在线检测,在铸造行业的应用日益广泛。......

2023-06-22

相关推荐