等离子冷床熔炼以等离子束为热源。图3-26 等离子冷床炉工作示意图电子束冷床熔炼难以控制化学成分的缺点也促进了等离子束冷床熔炼技术的发展。此外,真空等离子弧凝壳炉的熔池较浅,熔池面积较大,且无遮盖,热辐射损失大,熔池的过热度不高,只适合浇注厚壁铸件。等离子电子束熔炼又名冷阴极放电熔炼,这是一种新型的熔炼方法,近年来发展很快。等离子电弧熔炼是利用高温等离子体加热熔化金属的一种方法。......

2025-09-29

钛及钛合金常见的夹杂有低密度夹杂(LDI)、高密度夹杂(HDI)。由间隙元素N、O、C污染造成的LDI来自海绵钛、添加的残料和合金配料、电极制备(主要是焊接)和不良的熔炼操作。其中TiN的危害最大,这是因为TiN(Tm=2950℃)在液态钛中溶解速度非常低,经真空电弧熔炼后,TiN仍会残存于铸锭及加工材中。同时,TiN的密度与钛基体接近,晶体与钛基体共格,无损探伤时不易被发现。TiN的存在会严重降低材料的抗疲劳性能而成为安全隐患。当这种钛材用作飞机发动机压气机盘、叶片等转动件时,TiN夹杂就可能造成发动机部件的失效,引发灾难事故。HDI是W、Mo、Ta、Nb等高熔点金属及其化合物混入引起的。VAR的熔炼温度不足以使它们熔化,最终它们会以不熔块的形式从原料转入钛合金铸锭中。

另一方面,海绵钛和合金元素的成本占钛锭成本的40%~60%,降低钛材成本的重要途径之一就是大量使用残料。但是,大量使用车屑、边角料等残料,不仅会增加钛材中出现氮化物、氧化物的几率,而且也增加了出现硬质合金刀具残屑这类HDI的风险。因此,不需要制备电极,可100%使用残料的冷床熔炼技术给钛及钛合金残料大量回收提供了支持,也促使了冷床熔炼技术的大发展。

电子束冷床熔炼(EBCHM)是20世纪60年代开发,80年代迅速发展起来的一种钛及钛合金的新型精炼技术,它对LDI和HDI夹杂有独特的去除效果。国外已在EB-CHM炉的除杂能力方面进行了大量研究,获得了比较实用的方案。相对于熔体流速来看,粒子的上浮或下沉速度很大,这说明在钛熔化后,氮化的海绵钛粒子很快就漂浮至熔体表面,而WC粒子则很快沉入熔体底部被凝壳捕获。

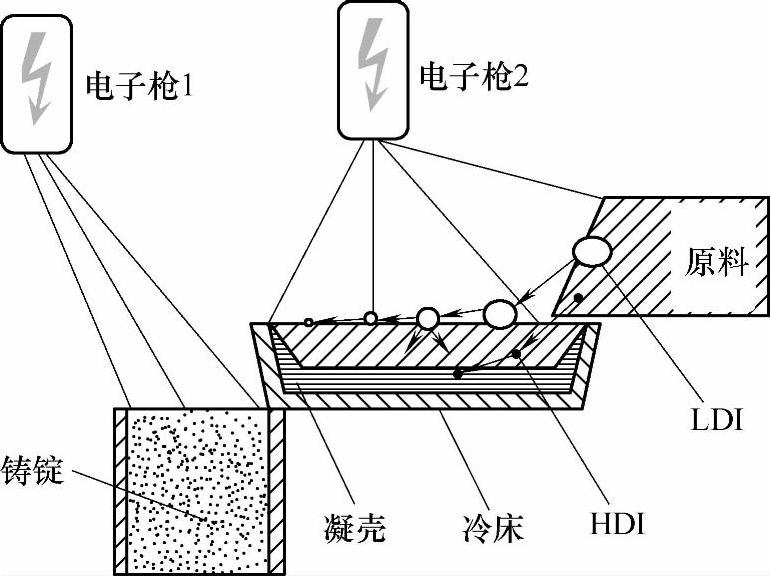

电子束熔炼法是通过电子束加热,使杂质元素蒸发,或是通过熔融金属发生反应来达到提纯的目的,其装置如图3-45所示。

电子束精炼钛合金及其机理研究表明,高温下TiN与基体钛之间存在扩散反应,粒度为2.5mm的TiN粒子可在5min时间内完全溶解于钛中。氮化的海绵钛粒子和WC粒子在冷床中有足够的时间溶解上浮/下沉,可达到完全去除的目的。

(https://www.chuimin.cn)

(https://www.chuimin.cn)

图3-45 电子束精炼钛合金装置

真空电弧熔炼炉可以看做是一个封闭系统,电极熔炼和凝固是不可分的连续步骤,电极材料经过电弧熔化以后都直接进入了铸锭,无法将熔池与不熔物分离,就无法过滤到硬α和HDI的夹杂。另外,电极材料熔化后在高温阶段保温的时间短,高熔点的硬α和HDI来不及充分熔化。Reddy测试了TiN颗粒在1650℃静止的钛熔池中的溶解速度,大约为0.004cm/min。Rudinger等研究了WC夹杂物颗粒在VAR熔炼过程中的溶解情况,经一次VAR熔炼仅能熔化尺寸为0.4mm的颗粒;经过两次VAR熔炼,90%左右尺寸为0.6mm的WC颗粒能熔化,经过三次VAR熔炼后,尺寸为0.6mm的WC颗粒能全部熔化,但0.8mm及更大尺寸的WC颗粒即使经过三次VAR熔炼也无法充分熔化。因此,采用VAR熔炼工艺想要得到高纯度的钛合金铸锭是非常困难的,即使采用了三次VAR熔炼,结果也不是很理想。

科学家研究了电子束冷床炉熔炼过程中高密度夹杂和低密度夹杂的去除过程。试验用EBCHR2/50/500型号电子束冷床炉,基体合金选用Ti-6Al-4V,用碳化钨(WC)碎块和氮化海绵钛颗粒作为高密度夹杂和低密度夹杂的种子。炉室真空度2.0×10-3~3.0×10-2Pa,铸锭直径220mm。研究证实电子束冷床炉熔炼能很好地去除各种夹杂物,获得纯净高品质的钛金铸锭。研究认为杂质的去除机制是钛合金熔体在炉床熔池的保持过程中低密度杂质溶解,高密度杂质沉积而去除。

电子束去除LDI和HDI的机制如下:溶解是冷床熔炼去除LDI夹杂,特别是TiN的主要机制。熔炼过程中,熔池的温度不足以熔化高熔点的TiN。但熔体表面高的过热度和熔体足够的滞留时密度差是冷床熔炼去除LDI夹杂的主要机制。LDI粒子随钛液进入冷床后,由于其密度比钛液的稍低,其自身所受到的浮力大于粒子受到的重力,粒子会逐渐上浮至熔池表面,在冷床一定时间的滞留和熔池表面较高温度的作用下,将通过扩散加速其溶解。LDI粒子也可能直接与热源接触,被快速加热,或被破碎成小块而快速溶解,或被电子束熔化溶入钛中。相反,由于HDI粒子的密度、熔点比钛液的高,电子束的加热对这些高熔点HDI粒子已起不到多大作用,而粒子自身所受重力起主导作用,导致粒子很快下沉至凝壳与熔体界面,最终被冷床凝壳捕获而去除。

早些年,由于熔炼装置复杂,成本较高,因而没有普及。近年来,电子束熔炼又受到人们的关注。一般而言,通过多次电子束熔炼可以不断提高金属的纯度,这是制取超高纯钛的发展方向。美国Honeywell International公司在电子束熔炼炉制造方面处于世界领先地位。利用该公司制造的300kW电子束熔炼炉目前能够生产出6N级的高纯钛。

相关文章

等离子冷床熔炼以等离子束为热源。图3-26 等离子冷床炉工作示意图电子束冷床熔炼难以控制化学成分的缺点也促进了等离子束冷床熔炼技术的发展。此外,真空等离子弧凝壳炉的熔池较浅,熔池面积较大,且无遮盖,热辐射损失大,熔池的过热度不高,只适合浇注厚壁铸件。等离子电子束熔炼又名冷阴极放电熔炼,这是一种新型的熔炼方法,近年来发展很快。等离子电弧熔炼是利用高温等离子体加热熔化金属的一种方法。......

2025-09-29

在确定设计代表年的径流时,一般要求年径流量及一些计算时段的径流量达到指定的设计频率。如计算时段为年,则按水利年统计逐年年径流量,构成年径流量系列。试求p=10%的设计丰水年、p=50%的设计平水年、p=90%的设计枯水年的设计年径流量。以年水量控制求缩放倍比K,由式得设计枯水年设计年径流年内分配计算。表G1.2设计年径流年内各月及全年径流量单位:m3/s这种推求设计年径流过程的方法,称为同倍比缩放法。......

2025-09-29

根据热源的不同,冷床熔炼可以分为电子束冷床熔炼和等离子束冷床熔炼两种熔炼方式。常见的电子束熔炼工艺原理图如图3-24所示。将电子束作为熔炼热源,与冷床熔炼相结合,即为电子束冷床熔炼。如图3-25所示是电子束冷床熔炼工作原理示意图。图3-25 电子束冷床熔炼工作原理示意图冷床炉将水冷铜床和结晶器分开,允许输入能量和熔炉速度独立控制,因此实现了原材料熔化、熔体精炼和凝固形成的分离。......

2025-09-29

表G6.16各种情况下的装机年利用小时数水电站多年平均年发电量与装机容量Ny之比,称为装机容量年利用小时数,简称年利用小时数,记ty,即ty是表示水电站设备利用率和水能资源利用率的一个指标。利用[例G6.5]中丰、平、枯各代表年逐月平均出力,可算得不同装机容量Ny相应的多年平均年发电量、装机容量年利用小时数ty,见表G6.17,其中方案1的结果即[例G6.5]的计算结果。机组机型及台数确定后,应核定多年平均年发电量和年利用小时数。......

2025-09-29

一般来说,衬底表面的形态决定着生长机制。当表面平面相对于普通晶面发生解取向时,表面由许多台阶组成。利用MOVPE,高温生长促使原子向表面和由台阶构成的位错扩散。图2-12所示的为蓝宝石解取向角θ不同时GaN表面的演化。θ约为0.3°时,表面变得更光滑。隆起物的平均高度为5nm。图2-13 GaN在蓝宝石上生长的AFM图像,解取向角分别为θ=0.15°及θ=0.31°注:隆起物(左图)是因围绕螺旋位错的螺旋生长形成的。......

2025-09-29

图5.37混凝土面层爆破及裂纹扩展模型假设爆燃反应气体产物等熵膨胀,裂纹内气体体积可表述为式中,a为裂纹长度;W为活性聚能侵彻体爆燃反应深度。图5.39环向裂纹及抛掷效应分析模型以有效活性聚能侵彻体等效起爆中心为原点,爆燃反应冲击波呈球形在跑道各层介质中传播,产生径向压力波,强度随传播距离衰减。图5.40混凝土面层底部压力分布模型作用于混凝土面层垂直方向的作用力分量可表述为式中,A为混凝土面层反射系数。......

2025-09-29

在此基础上,基于此功能架构我们提出了一种实现多层资源优化跨无线、光和BBU层的全局评价方案,以保证QoS的要求。在第一阶段,GES可以根据全局评估因素在多层资源中选择最佳的目的地BBU。为了衡量业务供应选择的合理性,我们定义α作为考虑所有多层参数的全局评估因子。在BBU函数中,由于维度不同,很难对CPU和存储的利用率进行评估,为了测量BBU选择处理的合理性,可调整比例权重φ来调整其比例。......

2025-09-29

到1903年,首次利用自耗电极和水冷结晶器,在低压氩气保护下熔炼了钽金属。从1937年起,真空自耗电极重熔的方法获得了很大的进展,这是与钛冶金的发展密切相关的。如图3-20所示为真空自耗电弧炉示意图。......

2025-09-29

相关推荐