如图3-37所示是电子束冷床熔炼炉的结构示意图,主要由炉体、电子枪系统、进料系统、铸造系统、真空系统和电子束电源及其控制部分组成。原料熔炉在水冷铜床中进行。图3-37 电子束冷床熔炼炉的结构示意图炉体的结构形式与电子枪的类型、支数和原料状态及其进料方式有关,目前进料方式有水平和垂直两种。由于电子枪室与熔炼室分开抽真空,使电子束冷床熔炼技术在更大的真空范围内工作,可以熔炼气体含量较大的材料。......

2023-06-22

真空自耗电弧熔炼一直是钛合金的主要熔炼方法。为了提高航空发动机用钛合金铸锭成分的均匀性和尽可能消除偏析等缺陷,一般采用三次真空电弧熔炼。但研究证明,真空电弧熔炼消除钛合金中的高密度夹杂(HDI)和低密度夹杂(LDI)的能力有限。而这两种缺陷是钛合金零部件的疲劳裂纹源,降低了零部件的使用寿命。若用于航空发动机,可能引起重大事故。因此美国在20世纪80年代开始研究开发一种熔炼钛合金的新工艺——冷床熔炼(Cold Hearth Melting,简称CHM)技术。根据热源的不同,冷床熔炼可以分为电子束冷床熔炼(Electron Beam Hearth Melting,简称EBCM或Electron Beam Cold-Hearth Remelting,简称EBCHR)和等离子束冷床熔炼(Plasma Arc Cold Hearth Melting,简称PACHM)两种熔炼方式。冷床炉熔炼技术独特的熔炼方式,可以有效消除钛合金中的各种夹杂物,解决了长期困扰钛工业界的一大难题,因此,冷床熔炼技术可以认为是钛合金熔炼技术发展史上的一次飞跃。

冷床熔炼就是在冷坩埚(水冷坩埚)熔炼技术的基础上,再加上电子束或等离子束的高温外加热源作用的结合。所谓冷床实际就是凝壳熔炼的坩埚,冷床熔炼就是凝壳熔炼的新发展。

1905年,德国的西门子(Siemens)公司和Haisko用电子束熔炼钽首次获得成功,但由于当时世界的真空技术发展水平还很有限,从而阻碍了电子束熔炼技术的发展。真正将电子束熔炼技术推向商业化是在1957年,Temescal冶金公司利用电子束熔炼钛锭。之后Temescal冶金公司大力发展电子束熔炼技术,在20世纪60年代初期,该公司利用横向电子枪熔炼炉制备了直径80mm的钽锭和钨锭以及直径127mm、重数百公斤的钛锭。20世纪80年代,现代轴向电子枪取代了早期的横向电子枪,使得电子束熔炼炉的产能得到真正意义上的大幅提高。

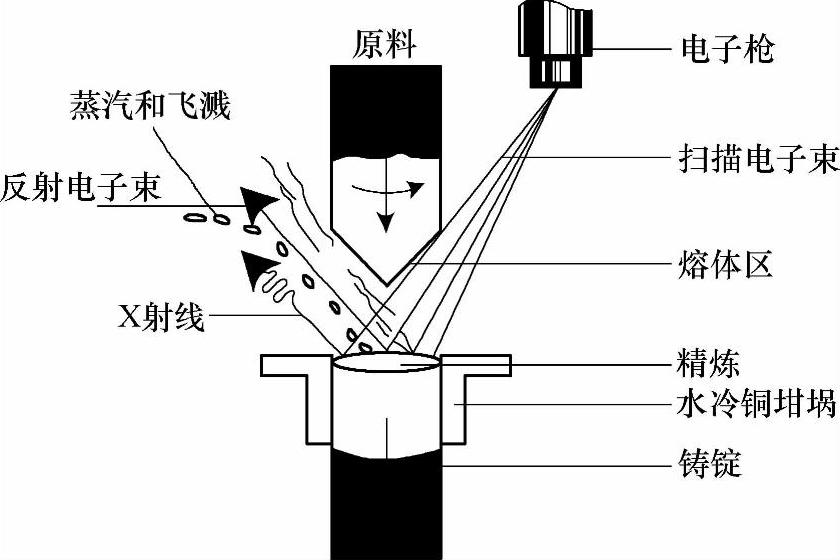

电子束熔炼是以高速电子束为熔炼热源对材料进行熔炼的方法,其主要工作原理是:在高真空条件下,通过高压电场加热电子枪中的灯丝并激发出电子,在轰击电压作用下从灯丝表面激发出来的电子高速轰击阴极表面,使阴极因受热而发射电子,电子在高压静电场中受到聚焦和加速,然后通过磁透射聚焦,形成能量密度极高的电子束,高速电子束偏转一定角度后轰击水冷铜坩埚里的工件或者材料表面,电子束动能大部分转化成热能,从而产生极大的热量,使工件或者材料熔化。常见的电子束熔炼工艺原理图如图3-24所示。

电子束熔炼具有以下优点:

①电子束熔炼是在高真空度下进行的。电子束熔炼时真空度一般在10-3~10-1Pa,比一般熔炼炉的真空度要高得多。因此对于材料中的气体、非金属夹杂以及某些有害的蒸发性元素去除的要完全和彻底得多。净化精炼反应的速率也比其他真空炉高。

②在熔炼过程中,熔化炉料的功率和加热熔池的功率可以分别进行调节。当熔化速率改变时,仍可使熔池保持所需要的温度。

图3-24 电子束熔炼工艺原理图

③由于射到阳极上的电子束释放出很高的能量,使金属熔池能达到很高的温度,其局部可达3000℃,不仅有利于材料精炼提纯的效果,而且可用于熔炼Ta、Nb、W、Al等高熔点金属。

④电子束的可控性好,所以可通过控制电子束来控制熔池的加热部位,从而保证熔池温度分布均匀。这将有利于得到表面质量和结晶组织优良的金属锭。

⑤电子束炉不仅能熔化棒料,还可以熔化块状、屑状及粉末状的原料。

⑥容易实现自动化控制、安全、可靠。特别是现代计算机技术、电子技术、自动化技术的应用,更容易实现对难熔材料的提炼及高纯材料的获取。

⑦可以精确控制被熔材料的化学成分,能按照要求得到具有一定性能的稀有难熔和高纯金属材料。

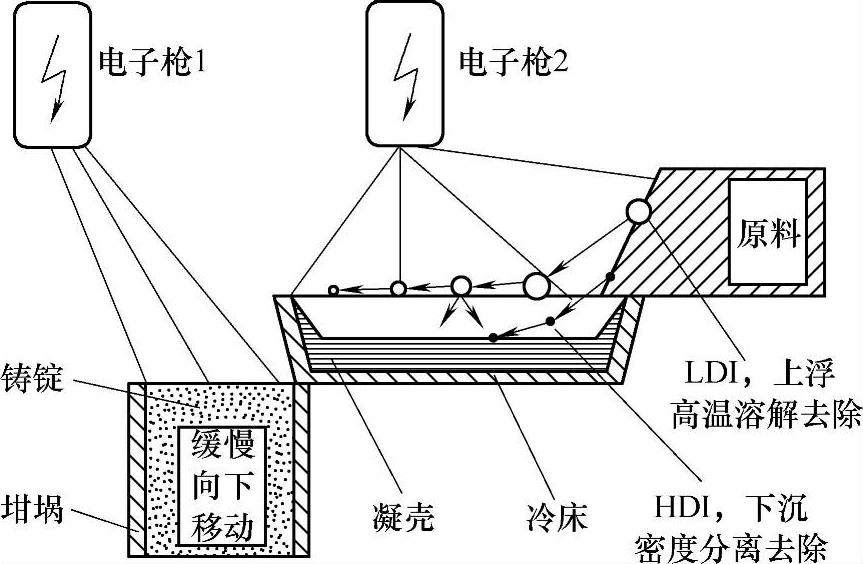

将电子束作为熔炼热源,与冷床熔炼相结合,即为电子束冷床熔炼。如图3-25所示是电子束冷床熔炼工作原理示意图。

冷床炉在设计上将熔炼过程分为以下三步:

第一步,熔料在真空(或惰性气氛)中高温热源的作用下熔化滴入冷床。

第二步,熔体在冷床中保温精炼,使熔体净化。

第三步,净化后的熔体流入结晶器,凝固成圆形或矩形截面铸锭。

图3-25 电子束冷床熔炼工作原理示意图

冷床炉将水冷铜床和结晶器分开,允许输入能量和熔炉速度独立控制,因此实现了原材料熔化、熔体精炼和凝固形成的分离。如图3-25所示,钛合金原料经受电子束的高温高能轰击,溶化后在冷床中形成熔池,熔池中熔体的停留时间可以自由控制,经过精炼、搅拌后的熔体流入结晶器中,通过结晶器上方的电子枪的再次加热和搅拌,最后凝固成形。在精炼过程中,熔体在冷坩埚中自身凝壳的保护下,有足够的时间使高密度夹杂(HDI)依靠溶解或较大密度差的作用,下沉进入低温的凝壳上,并沉积在那里得以除去。低密度夹杂(LDI)上浮到熔池的表面,经受高温加热使其挥发或溶解而清除。中间密度的夹杂在冷床内的流动过程中,由于冷床内的流场复杂,使其在冷床内有充足的时间溶解消除。

冷床熔炼技术是20世纪80年代才开始发展的一种先进熔炼技术,刚开始主要用于材料回收,1991年GEAE发动机公司与Allvac公司采用PAM+VAR工艺生产用于发动机部件等关键领域应用的钛合金。现在发展成为生产飞行器转动件的钛合金优质铸锭的不可替代的先进熔炼技术。目前世界上能生产冷床炉的公司主要有四家,即美国Retech公司、Consarc公司、德国的ALD公司和乌克兰的巴顿焊接研究所。其中美国Retech公司装备了世界上大部分等离子炉。目前美国拥有世界上大部分等离子冷床炉,其冷床炉的熔炼能力已占美国钛总熔炼能力的45%。美国钛铸锭年生产能力85300t,其中有20%是由冷床熔炼技术生产的。冷床熔炼的生产能力中,等离子冷床熔炼占20%。

随着大飞机项目的启动,我国对航空发动机用优质高洁净钛合金的需求增加,冷床熔炼技术也开始发展和应用。

冷床熔炼技术的开发和应用要求达到两个目标,一是提高钛合金的冶金品质,及成分均匀、无杂质和控制合金组织;二是提高工艺的经济性,简化工艺,原料广泛。

试验表明,采用电子束熔炼钛可使钛熔池的温度达到2000℃,一般比电弧熔炼高200℃左右。熔化的金属液流入水冷铜床精炼,在结晶铜坩埚内浇注成铸锭。电子束冷床熔炼要求在高真空(10-3~10-2Pa)环境下工作,因此可以有效地去除合金中的气体元素和易挥发元素,提高铸锭纯度,但也因此使易挥发合金元素的控制更困难,主要是Al、Cr元素。而Al是钛合金中的α稳定元素,大多数钛合金中都添加Al,这也正是电子束冷床熔炼工艺不可避免的问题和美中不足的地方。

电子束熔炼浇注的金属具有更佳的流动性,适合于浇注形状复杂的薄壁钛铸件,电子束熔炼的另一个突出优点是能有效地回收废料。此外,采用电子束熔炼比较安全,操作容易实现自动化。但是由于熔炼过程中一些蒸气压高的合金元素如Al、Sn等挥发损失严重,致使铸出的铸件合金成分波动大,难以控制,再加上电子束凝壳炉造价高、维护困难、成本高。因此,电子束凝壳熔炼法没被工业生产推广使用。

有关有色金属熔炼入门与精通的文章

如图3-37所示是电子束冷床熔炼炉的结构示意图,主要由炉体、电子枪系统、进料系统、铸造系统、真空系统和电子束电源及其控制部分组成。原料熔炉在水冷铜床中进行。图3-37 电子束冷床熔炼炉的结构示意图炉体的结构形式与电子枪的类型、支数和原料状态及其进料方式有关,目前进料方式有水平和垂直两种。由于电子枪室与熔炼室分开抽真空,使电子束冷床熔炼技术在更大的真空范围内工作,可以熔炼气体含量较大的材料。......

2023-06-22

等离子冷床熔炼以等离子束为热源。图3-26 等离子冷床炉工作示意图电子束冷床熔炼难以控制化学成分的缺点也促进了等离子束冷床熔炼技术的发展。此外,真空等离子弧凝壳炉的熔池较浅,熔池面积较大,且无遮盖,热辐射损失大,熔池的过热度不高,只适合浇注厚壁铸件。等离子电子束熔炼又名冷阴极放电熔炼,这是一种新型的熔炼方法,近年来发展很快。等离子电弧熔炼是利用高温等离子体加热熔化金属的一种方法。......

2023-06-22

电子束精炼钛合金及其机理研究表明,高温下TiN与基体钛之间存在扩散反应,粒度为2.5mm的TiN粒子可在5min时间内完全溶解于钛中。研究证实电子束冷床炉熔炼能很好地去除各种夹杂物,获得纯净高品质的钛金铸锭。近年来,电子束熔炼又受到人们的关注。美国Honeywell International公司在电子束熔炼炉制造方面处于世界领先地位。利用该公司制造的300kW电子束熔炼炉目前能够生产出6N级的高纯钛。......

2023-06-22

悬浮熔炼特别适合于熔炼高纯钛合金、钛铝合金及其他高活性合金。磁悬浮熔炼的实施是感应加热熔化技术和弗莱明定理的结合产物。所以磁悬浮熔炼是在电炉的上线圈和下线圈的共同作用下完成的。图3-16 磁悬浮感应电炉的工作原理金属材料在熔化过程中与水冷铜坩埚处于完全非接触或部分接触状态。......

2023-06-22

到1903年,首次利用自耗电极和水冷结晶器,在低压氩气保护下熔炼了钽金属。从1937年起,真空自耗电极重熔的方法获得了很大的进展,这是与钛冶金的发展密切相关的。如图3-20所示为真空自耗电弧炉示意图。......

2023-06-22

第二章固有国籍第201条下列各项人,为固有之美国国民及美国公民。凡出生于美国并受美国法律之管辖者。第314条凡出生于美国境外之子女,其父母均为外国人,或其一为外国人,一为美国公民而后丧失美国国籍者,如具备下列条件则成为美国公民:父母均已归化;或其父母中一人已故而另一人则已归化;或其父母合法离婚后,其法定监护权之父或母已经归化;同时是项归化系于该......

2023-07-24

能较好地滤除非线性环节在正弦输入下的输出中的高次谐波,于是可以认为在闭环通道中只有基波分量在流通,此时应用描述函数法所得的分析结果才是比较准确的。描述函数类似于线性系统中的频率特性,利用描述函数的概念便可以把一个非线性元件近似地看作一个线性元件,因此又叫作谐波线性化,是线性系统频率法的推广。描述函数表达了非线性元件对基波正弦量的传递能力。......

2023-06-28

中心投影法 当投射中心S与投影面距离为有限距离时,投射线均由投射中心S出发,这种投影法称为中心投影法。但用这种投影法绘制图样的缺点是不能反映物体表面的真实形状和大小。......

2023-06-28

相关推荐