到1903年,首次利用自耗电极和水冷结晶器,在低压氩气保护下熔炼了钽金属。从1937年起,真空自耗电极重熔的方法获得了很大的进展,这是与钛冶金的发展密切相关的。如图3-20所示为真空自耗电弧炉示意图。......

2023-06-22

真空非自耗电弧电极熔炼法与自耗电弧电极熔炼法的原理基本相同。主要区别在于非自耗电弧电极熔炼时,电极并非所要熔炼的合金成分,电极是基本无损耗的。真空非自耗电极凝壳熔炼法是在惰性气体保护下,在水冷铜结晶器上,采用钨棒或石墨棒作电极进行电弧熔炼的一种方法。早在1937年,W.J.Kroll就用这一方法熔炼了第一批钛,后来在1949年他又用同样的方法在美国浇注出了第一个钛铸件。

真空非自耗电极熔炼法示意图如图3-21所示。在熔炼前,将真空抽至1.3×10-1~1.3 Pa,然后输入高纯惰性气体进行一次或数次的反复冲刷,最后使压力保持在5×104~1×105 Pa范围内。反充氩气的目的是将真空室中的气体稀释,减少真空室中的残留空气,该方法对于真空泵工作状态欠佳的真空炉不失为一种简单有效的方法,可获得较为纯净的熔炼环境。如第一次抽到26.6kPa,反充氩气,杂质含量为26.4%(质量分数);第二次抽气后杂质含量降低到7.1%;而第三次后则可降为2%。仅当空气的残余杂质含量不高时,方可经济地反充氩气吹洗。电弧在易离子化的氩气中燃烧,比在氦气中更为稳定,而在氦气中可产生较大的弧压,这样在较小的电流的强度下,熔池可获得较多的能量,熔池变得较大。

图3-21 真空非自耗电弧电极熔炼示意图

非自耗电极熔炼的水冷电极需要消耗大量的热,因此该技术的能效较低,此外电极的寿命比较短。但由于其能控制钛合金熔炼浇注过程、大量回收废料,所以也获得了较为广泛的应用,尤其是在科研单位用于熔炼浇注小型铸锭。

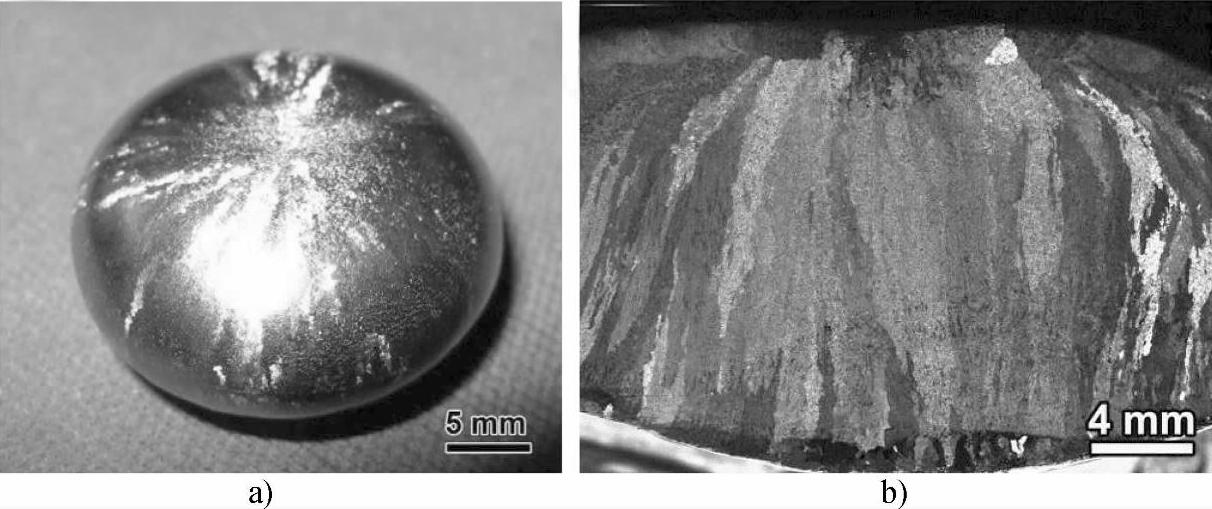

近几十年来,非自耗电弧熔炼技术被广泛应用于熔配合金和制备非晶材料。该技术具有真空度较高、熔炼温度高、易操作和成本低等优点。并且冷却系统利用了水冷铜坩埚,因此在熔炼合金时避免了对合金的污染。另外,还可一次或几次熔炼得到成分均匀的合金锭。可以进行多种成分的合金熔配工作并对不同成分的合金组织进行研究。而且,还可以研究合金化元素对合金凝固组织的影响,为通过改变组织来提高合金的力学性能奠定一定的实验基础。如图3-22所示为利用非自耗电弧熔炼技术获得的TiAl基合金的典型组织示意图。该典型组织底部与水冷铜坩埚接触,为凝壳区域;顶部由于保护气体的作用,冷却相对较快,组织较为细小;中心部分热流大致为由上到下传递,为粗大的柱状晶区。

图3-22 非自耗电弧熔炼技术获得的TiAl基合金的典型组织示意图

非自耗电弧熔炼获得的TiAl基合金的凝固组织为典型的柱状晶组织。这主要是由于该熔炼设备具有较高的熔化温度和较快的冷却条件。在熔炼过程中,试样底部与水冷铜坩埚接触,上面则是能量密度非常高的电弧,这势必会在试样的垂直方向上形成典型的自上而下的强单向热流,且热流密度非常大,这样就会在试样的垂直方向上形成较大的温度梯度,形成柱状晶组织,如图3-23a和图3-23b所示。从TiAl基合金的宏观组织可以明显地观察到试样的纵截面自下而上分为三个区域,即底部快速凝固区、中部的柱状晶区和顶部的表层细晶区。其中,中部的柱状晶区的柱状晶的生长方向并不是完全与箭头方向相平行的,而是发生了一定程度的倾斜。这主要是由于以下原因造成的:由于试样的熔化和凝固过程都是在形状为半圆的水冷铜坩埚中进行的,凝固后其底部呈明显的圆弧状,这就导致了试样在冷却过程中热量传递方向为试样与铜坩埚相接触的曲面上各点的法线方向,柱状晶的生长方向与热量的传递方向相一致。

虽然利用非自耗电弧熔炼设备获得的TiAl基合金的凝固组织与定向凝固组织具有相似性,但是还是存在着本质的不同的。对于定向凝固来说,TiAl基合金在凝固过程中温度梯度(G)与生长速度都是恒定的,而且其生长条件是可控的。但是,在这种凝固过程中温度梯度与生长速度都是无规则变化的、不可控的。在这种凝固条件下既没有稳定的温度场,也没有稳定的溶质场。总之,这种凝固与定向凝固存在较大的区别。因此,在这种凝固条件下得到的柱状晶组织与定向凝固获得柱状晶组织也是有较大的区别的。

图3-23 利用非自耗电弧熔炼炉得到的TiAl基合金宏观组织

a)铸锭外观 b)纵向切断后的宏观组织形貌

有关有色金属熔炼入门与精通的文章

到1903年,首次利用自耗电极和水冷结晶器,在低压氩气保护下熔炼了钽金属。从1937年起,真空自耗电极重熔的方法获得了很大的进展,这是与钛冶金的发展密切相关的。如图3-20所示为真空自耗电弧炉示意图。......

2023-06-22

真空电弧炉可创造一种低氧势、高温的熔炼条件,可有效降低镍及其合金中易氧化元素的烧损。真空电弧炉分自耗和非自耗两大类。它的结构与真空电弧炉类似,不同的是它有两个自耗电极。真空电弧炉熔炼过程及操作真空电弧重熔过程可分为焊接电极、引弧、正常熔炼和封顶四个时期[9]。真空电弧炉的技术要求真空电弧炉的技术要求主要体现在自耗电极、真空度、熔炼电流和电压、冷却强度、电弧强度、可编程序控制技术等方面。......

2023-06-22

真空电弧熔炼炉,有时也被称为真空电弧重熔炉,是用来熔炼钛合金的重要设备。用于工业生产的第一台真空电弧熔炼炉于1955年投产,主要用于熔炼钛合金。上海钢铁研究所建成双电极真空电弧熔炼炉,也达到了国际先进水平。真空电弧熔炼炉根据电极的不同可以分为自耗电极电弧炉和非自耗电极电弧炉。通常所说的真空电弧熔炼炉就是指的真空自耗电极电弧熔炼炉。为了解决上述的一些问题,发展了真空电弧双极熔炼炉,用于制备细等轴晶铸锭。......

2023-06-22

表5-4列出了L920P15型真空电弧炉熔炼不同直径的镍基高温合金铸锭所采用的工艺参数。表5-4 镍基高温合金的真空电弧炉熔炼工艺参数对于小尺寸GH4413合金锭,不能按表5-4提供的参数来重熔。采用L700P7型真空电弧炉熔炼,电子秤实时显示自耗电极的质量,在熔炼过程中可准确控制熔化速率。......

2023-06-22

Zn是普通黄铜中的易损耗元素,配料时应进行适当的预补偿。黄铜在熔炼后期会沸腾,这也是一个必不可少的工艺过程。表4-23列举了一些普通黄铜的熔炼技术条件和操作要点。复杂黄铜的出炉时机同样可以通过观察“喷火”来判断,表4-24列举了一些复杂黄铜的出炉温度,以及熔炼时需要的覆盖剂和脱氧剂......

2023-06-22

工业纯铜有普通纯铜、磷脱氧纯铜和无氧纯铜之分,它们主要是用来制造高导电性和导热性的零件的。这对原料、熔炼装置和熔炼工艺提出了严格的要求。为保证高纯无氧铜质量,有时需要经过多次脱氧才能满足要求,熔炼时还要严格控制好每个环节。表4-21列举了一些工业纯铜的感应电炉熔炼技术条件及操作顺序。......

2023-06-22

如前所述,高气压电弧的伏安特性是负特性,但是,真空电弧的特性却是正特性,即随着电流的增加,电弧电压是上升的。图6-25示出一铜电极真空电弧的伏安特性。如果电弧不受外界磁场的作用,则阳极压降形成后不久,电极就会严重熔化,真空电弧电压可能重新降低。然而真空电弧的情况却并非完全如此。......

2023-07-02

下面分别以激光-TIG和激光-MIG电弧复合热源焊为例描述激光与电弧的相互作用。由于TIG焊不存在熔滴过渡对焊接熔池的影响,在激光-TIG电弧复合热源焊过程中,熔池匙孔的稳定性较好。尤其是对于CO2激光,焊接过程中的光致等离子体较多,对电弧的影响也更明显。此外,复合焊接机制的转变还与激光束和电弧的复合方......

2023-06-26

相关推荐