注意铜合金的熔炼温度在1200℃左右。碎屑散料应压实或制成团使用,以得到尽量较小材料的表面积;采用高温快速熔化,缩短熔炼时间;易氧化易挥发的合金元素应以中间合金的方式最后加入熔体中,熔炼黄铜时应当低温加锌;适当的炉膛压力可降低金属熔体挥发量。利用工频感应电炉和反射炉熔炼纯铜,两者造成的损耗分别为0.5%和0.8%左右。......

2023-06-22

真空熔炼中,从金属熔体中蒸发出杂质元素是提纯金属,改善金属质量的一个重要途径。但是,与此相反,合金元素的蒸发,将使合金成分的控制成为问题。钛合金通常是在真空炉中熔炼的,在熔炼含易挥发元素的钛合金时,就遇到合金元素挥发的问题。在真空条件下,饱和蒸气压大的元素的挥发损失会非常严重,有研究者用电子束炉熔炼了TiAl金属间化合物,研究发现Al元素的挥发损失达到10%~15%,而元素的挥发损失将使得熔炼后合金的组织性能发生很大的变化。

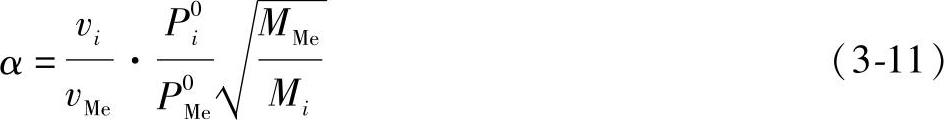

众所周知,合金熔体中,当组分平衡蒸气分压比它们在熔体面上的蒸气分压高时,该组分就会从熔体中蒸发去除。所谓易挥发元素,是相对于基体金属而言的。判断一个元素在合金熔体中挥发的难易,并不能单以它在纯态时的蒸气压大小为依据,还必须视其在合金熔体中的有效浓度即活度和相对原子质量大小来判断。下式可以判断元素在二元合金熔体中能否由于挥发而损失。

式中 α——挥发系数,当α>1时,元素经真空保持后浓度将降低,造成挥发损失;

vi和vMe——分别为合金元素和基体金属的活度系数;

P0——纯态时的蒸气压(Pa);

M——相对原子质量。

为了减少易挥发元素在熔炼过程中的损失,在选择中间合金体系时应选择降低易挥发元素活度的体系,造成抑制挥发的热力学条件。在真空熔炼中,熔体中元素的挥发是温度、蒸气分压、真空室压力、熔体组成和时间的函数。有意识地控制这些因素就可能达到去除杂质或抑制挥发损失的效果。

真空自耗电弧熔炼是钛合金熔炼的主要方式之一。实际的真空自耗熔炼的挥发过程,是一个复杂的、通常是处于不平衡状态的过程。它的挥发是在电极、电弧区和熔池等三个区域进行的。同时,由于电极的屏蔽,熔池面上金属蒸气云的存在,熔池连续凝固以及结晶壁的凝结和熔池面上升造成的再熔化过程的存在,加上真空系统的工作,在动力学上对挥发过程产生重大影响,使挥发过程更加复杂。研究表明,中间合金体系、熔炼室压力、熔化速率、电源极性、涡极间距等工艺因素,对真空自耗电弧熔炼钛合金中的易挥发元素的成分有重大影响。控制钛合金中易挥发性元素成分的最佳工艺路线是在设计和制备合适的中间合金体系的条件下,一次自耗采用反极性较高熔速的工艺,二次自耗采用充氩气加压正常速度熔炼。

Ti-6Al-4V是最重要和应用最为广泛的α+β钛合金,其用量约占整个钛合金用量的一半。它含有4%(质量分数)的β稳定元素V和6%(质量分数)的α稳定元素Al。在合金的真空熔炼过程中,元素的挥发损失将主要是Al元素的挥发损失。

钛合金使用温度较低,为了进一步适应航空航天工业对高温材料的使用要求,TiAl金属间化合物受到了人们的重视。TiAl合金的成分容错度小,微量的成分变化就会显著地改变合金的性能。关于TiAl合金熔炼技术的研究甚少,一般沿用钛合金熔炼的方法,即利用水冷铜坩埚在真空下进行熔炼。真空熔炼的目的是避免气氛中间隙元素对合金的污染,而TiAl合金熔体中的主要成分铝具有较高的饱和蒸气压,在真空熔炼过程中极易产生挥发损失,严重影响合金成分的准确性,而且挥发产物污染真空系统。因此,选择合适的真空度将是真空熔炼TiAl合金过程中需要解决的首要问题。

纯钛的饱和蒸气压在2000K时约为1.227Pa,这就是为什么熔炼钛合金时真空度一般控制在1.333Pa左右的原因。在2000K时,纯铝的饱和蒸气压约为866.593Pa,是同温度下纯钛的饱和蒸气压的700倍以上。尽管在计算组元饱和蒸气压的过程中,采用了不同的热力学数据,其计算数值存在些微差异,但Ti和Al元素之间的饱和蒸气压比值相差不大。

而在TiAl合金熔体中,组元的饱和蒸气压除了与纯组元的饱和蒸气压有关外,还与其在熔体中的活度有关:

pTi=p0Ti·aTi (3-12)

式中 pTi——合金熔体上方钛的蒸气压(Pa);

aTi——合金熔体中钛的活度(mol/L)。

pAl=p0Al·aAl (3-13)

式中 pAl——合金熔体上方铝的蒸气压(Pa);

aAl——合金熔体中铝的活度(mol/L)。

经计算,在Al含量为40%~55%(摩尔分数)范围的TiAl合金熔体中,由于Ti和Al原子间的作用力较强,而使Ti和Al的活度降低,其饱和蒸气压也相应降低。Ti的饱和蒸气压在2000K时约为4×10-2Pa,已远低于纯钛的饱和蒸气压。Ti的饱和蒸气压随着其摩尔分数的增加而减小,随着温度的升高而增大。Al的饱和蒸气压随摩尔分数增加而增大,随温度升高而增大。Al的饱和蒸气压在2000K时为19.998Pa。因此熔炼TiAl合金时,为了防止合金熔体中铝的沸腾,真空度不宜过高,应不超过临界值。

电子束冷床熔炼是一种生产洁净钛及钛合金的熔炼技术,通过将原料熔化、精炼、铸锭凝固分离,可以有效去除钛合金中的低密度夹杂和高密度夹杂,提高钛合金铸锭的冶金质量;并且无需压制和焊接电极,原料可以是海绵钛、车屑及各种钛残料,一次熔炼就可以得到质量合格的铸锭,由此大幅降低钛合金的生产成本。与传统真空自耗电弧熔炼技术相比,具备更多优势,有望在钛合金铸锭生产领域得到广泛应用。下面简要讨论冷床熔炼过程中Al元素的挥发损失。

Al元素从熔体中挥发主要由液/气相界面处的化学反应动力学所决定。Al元素从熔体内部挥发至真空腔体中主要依赖以下几个过程:Al元素从熔体内部通过液相边界层迁移到熔体表面;在熔体表面发生液相转化为气相的汽化反应;Al元素通过气相边界层扩散到气相中。

通过前期推导的数学模型计算不同熔炼速度以及不同初始Al含量的条件下最终铸锭中Al含量如图3-18所示,可以发现在添加的初始原料中Al含量一定的条件下,随着熔炼速度的增加,Al的挥发损失量逐渐减小,从而导致最终铸锭中的Al含量的逐渐上升。在熔炼速度一定的条件下,铸锭中Al含量随着原料中初始Al含量的增加而增加。而且,与熔炼速度相比,初始原料中Al含量对铸锭中Al元素含量的影响更大。为使铸锭中wAl=5.5%~6.75%,根据模型预测结果发现,当原料中初始wAl=7.3%~7.5%以及熔炼速度处在70~200kg/h范围内时,铸锭中Al含量均满足国标要求,特别是当选择初始wAl=7.3%,且熔炼速度为100 kg/h时,铸锭中Al含量最接近TC4钛合金中Al的名义成分6%。

图3-18 熔炼速度与TC4铸锭中Al含量的关系

TC4铸锭中Al含量的预测值与实测值的比较见表3-10。从表中可以看出,铸锭中Al含量的预测值与实测值的最大负偏差不超过-0.2,特别是当熔炼速度为140kg/h时,偏差为0。因此该模型对于实际熔炼过程具有比较重要的指导意义。

表3-10 TC4铸锭中Al元素含量的预测值与实测值的比较

与Ti相比,Al的标准蒸气压大约高4个数量级,在电子束熔炼的高真空下,钛合金中的Al很容易挥发。如何最大限度地降低Al的挥发损失,是熔炼及铸造过程中需要重点考虑的问题。因为成分的偏差会造成合金力学性能的较大差别,甚至无法满足使用要求。

另外,Mitchell等研究了电子束熔炼中的“热斑”问题。由于电子束能量密度非常高,而扫描速率又很低,加热表面时会产生不稳定的条件,影响合金元素的蒸发和向液态熔池的传热效率。电子束集中的局部表面,其传热效率可提高50~100倍,从而提高了合金元素的蒸发速度。低扫描速率下,其影响更加强烈。向炉内输入氩气,将炉内压力控制在1×10-2Pa,可有效降低Al元素的挥发损失。

有关有色金属熔炼入门与精通的文章

注意铜合金的熔炼温度在1200℃左右。碎屑散料应压实或制成团使用,以得到尽量较小材料的表面积;采用高温快速熔化,缩短熔炼时间;易氧化易挥发的合金元素应以中间合金的方式最后加入熔体中,熔炼黄铜时应当低温加锌;适当的炉膛压力可降低金属熔体挥发量。利用工频感应电炉和反射炉熔炼纯铜,两者造成的损耗分别为0.5%和0.8%左右。......

2023-06-22

某些高温镍基合金零件的质量往往仅占熔炼合金总质量的30%甚至10%,因此,高温合金零件的原料以料头、浇道、冒口、报废零件这些返回料为主。......

2023-06-22

受制于气流扩散速度的燃烧称为扩散燃烧。图2-2 CO系各反应的ΔG0及KP随温度的变化在还原带,高于705℃,反应即可进行,而低于705℃时,CO2不能还原。碳的燃烧产物主要是CO2,当逐渐到达氧化带上部,氧气浓度下降,C、O2分子碰撞的次数大幅减少时,CO才能逐渐增多。假设O2、CO2、CO等气体的体积分数仅沿底焦的高度变化,且在底焦横截面上均匀分布。......

2023-06-24

表2-10 冲天炉炉渣成分2)炉渣的性质①渣的黏度。图2-24所示为不同成分炉渣的熔化性温度,可供调整渣成分及温度的参考。2)被炉气中的O2氧化。铁料在熔化带一开始熔化即会被渣中FeO氧化脱碳,表面锈蚀的铁料会增加渣中的FeO含量,导至铁液脱碳加剧。4)被铁液中溶解氧氧化。......

2023-06-24

表2-77 铁液花纹与C、Si含量、牌号的对应关系铁液表面花纹观察判断中,应该注意以下问题:①在铁液翻花的全过程中,花纹形状是变化的,前期与后期不同。......

2023-06-24

2)合金液纯净,氧化夹杂、气体、熔剂夹杂含量低。例如,对于ZL101等亚共晶Al-Si合金来说,在铝液温度高于780℃时,氧化量会显著增加。熔化、保温、浇注时间的长短对铝合金的氧化也有较大的影响。合金元素对铝液的氧化有较大的影响。而wSi超过4%,则又使合金液的氧化量增加,这是因为此时生成了SiO2。实验结果表明,不管三元还是多元铝合金,只要其中添加了Mg,Mg就会首先被氧化。铝合金中的气体并不来源于炉气组成中的氢。......

2023-06-22

因锌合金的熔炼温度较低,炉衬或坩埚所受到的浸蚀大大减轻,故使用寿命延长。由于Pb和Sn对锌合金的耐蚀性有不良影响,因此熔炼锌合金与熔炼铜合金的坩埚应严格分开。此外,锌合金在通常熔炼温度下与Fe发生反应,为避免Fe对合金的污染不宜采用铸铁坩埚,所用工具也应涂刷适当的耐火涂料。表6-3 熔炼锌合金时坩埚和工具用涂料的配方配料锌合金一般可不进行精炼处理,烧损率较小。表6-5 锌合金的熔炼过程要点......

2023-06-22

相关推荐