本节以最为常用的电磁感应水冷铜坩埚凝壳熔炼为例,介绍钛合金熔炼时的基本特征。由图可知,开始保温之后,随着保温时间的延长,凝壳质量分数fskull急剧减小,这是因为输入的能量大于熔体通过冷坩埚和热辐射损失的能量,使得之......

2023-06-22

熔融钛活性高是导致其熔炼困难的主要问题,最直接的问题是极易吸收杂质元素。即便选择水冷铜坩埚或高温惰性好的坩埚可以较好地解决这个问题,但不可避免带来了热损耗大、成本高的问题。与坩埚不接触熔炼无疑是最好的解决办法。科学家经过不懈努力,开发了磁悬浮熔炼技术。

磁悬浮熔炼技术是20世纪80年代发展起来的一项新的熔炼技术。磁悬浮熔炼是在被熔化的金属表面流过和线圈电流位相相反的感应电流,位相相反的电流之间存在的作用力和反作用力使熔融的金属上浮,或在熔炼过程中坩埚产生的磁场对被熔化的材料产生一个推向中心的作用力,使材料不与坩埚壁接触,也被称为无坩埚悬浮熔炼。因为材料不与坩埚接触,或仅与坩埚底部接触,加上铜坩埚本身的特点,所以这种熔炼方法基本不对材料产生污染。悬浮熔炼特别适合于熔炼高纯钛合金、钛铝合金及其他高活性合金。为了达到高纯熔炼,悬浮熔炼一般结合水冷铜坩埚(冷坩埚)感应熔炼技术,被称为冷坩埚悬浮熔炼。

悬浮熔炼在美国、俄罗斯、德国、日本、法国等先进国家发展起来。日本大同特殊钢公司和法国的TARAMM公司将悬浮熔炼与真空吸铸法、真空压铸法以及离心铸造工艺相结合,生产出了铸件壁厚最小可达0.5mm,外形轮廓非常好的钛铸件。

用悬浮熔炼工艺熔铸钛合金,无需制备作为原料的自耗电极,可使用回收的废料,大大降低了熔炼的原料成本。一次熔炼就可以得到成分均匀、无坩埚污染的高质量熔铸产品,而且设备投资少,生产效率高,钛合金的利用率也相应提高。目前,正在研制熔化能力更大,熔炼时间短的大型熔炼炉。经改进后的坩埚将实现完全悬浮熔炼,消除金属凝壳,进一步提高金属利用率,降低钛的熔炼成本。虽然悬浮熔炼方法是为钛及钛合金熔铸开发的,但对于活性较高的其他金属及金属间化合物也是适用的,是活性金属较为理想的熔铸方法,有着广阔的发展前景。

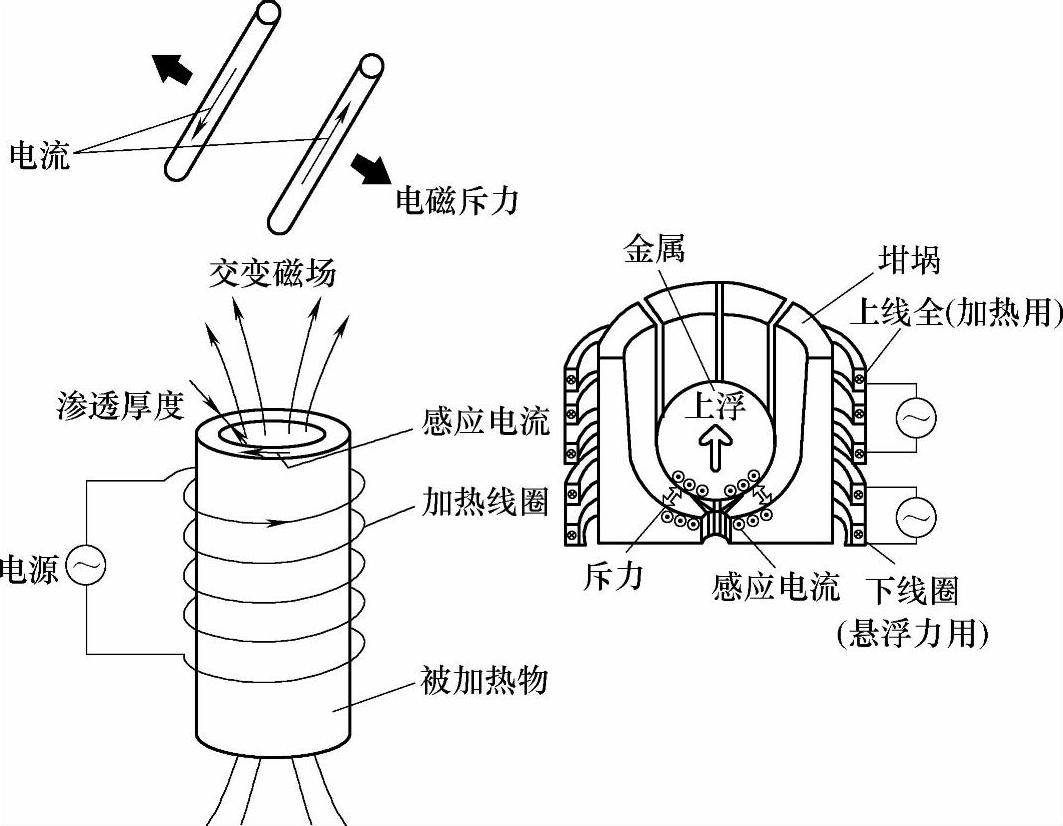

磁悬浮熔炼炉中通常设置两个感应线圈。根据法拉第定律,在相邻两个导体上流过逆向电流时,则产生相斥的电磁力。电磁力相斥,而使金属悬浮,如图3-16所示。磁悬浮熔炼的实施是感应加热熔化技术和弗莱明定理的结合产物。当下线圈通以高频电流时,在熔化金属与水冷坩埚中感应产生方向相反的涡流,当产生斥力和金属的重力达到平衡时,熔化的材料受涡流间相斥力的支持其重量而在坩埚中悬浮。磁悬浮感应电炉的上线圈是感应加热线圈,当线圈通以高频电流时,金属炉料被感应加热、升温、熔化完成熔炼操作。所以磁悬浮熔炼是在电炉的上线圈和下线圈的共同作用下完成的。

图3-16 磁悬浮感应电炉的工作原理

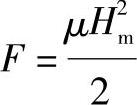

金属材料在熔化过程中与水冷铜坩埚处于完全非接触或部分接触状态。必须计算出金属材料需要多大的浮力才能悬浮。由于交变磁场沿金属表面变化,假定渗透层与金属厚度相比非常小,则设定功率为

式中 ω——角频率,ω=2πf,f是频率(Hz);

μ——金属的磁导率(H/m);

ρ——金属炉料电阻率(Ω·cm);

Hm——沿金属表面的磁场强度(A/m)。

作用于金属材料的悬浮力F由下式求出:

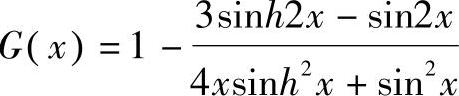

进而可导出下式:

悬浮力是悬浮熔炼技术最关键的指标,目前很多研究数据都是基于理论计算而来的。事实上,很多研究人员都对悬浮力进行了研究,并提出了计算公式。Okress等首先发表了悬浮理论的基本方程式。他们所推导出的公式为

F=(3/50)π2I21G(x)A(Y)(R2/R1)3 (3-8)

其中

无量纲量x=2πR2(γ/1000f)1/2

无量纲量Y=a/R1

A(y)=Y/(1+Y2)4

式中γ——悬浮样品的电阻率(Ω·m);

f——悬浮炉的频率(Hz);

R1——感应器线圈半径(m);

R2——样品半径(m);

I1——高频电流(A)。

由上式可以看出,悬浮力与线圈电流的平方成正比,与参数x的复杂函数成正比。因此,x与频率f的平方根成反比,频率太高时浮力反而不足。

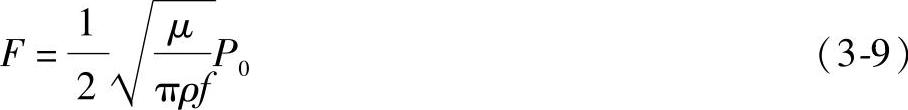

A.A.ΦoгeJIb也做了一些理论推导,其公式形式为

式中 F——电磁压力(即悬浮力);

ρ——金属的电阻率(Ω·cm);

f——高频炉的频率(Hz);

μ——金属样品的磁导率(H/m);

P0——传给金属单位表面的功率,而

Hmc——半空间表面上磁场强度的振幅(m)。

从上述两个公式可以看出,当改变频率和高频电流或磁场强度时,可以改变作用在金属上的浮力。改变电磁场的频率,也可以调节传递给金属的功率。因而,在固定的热量损失条件下,可以调节被加热金属样品的温度。ΦoгeJIb公式的浮力与磁场强度的二次方成正比;Okress公式的浮力与感应器上高频电流的二次方成正比。二者在本质上也是一致的。

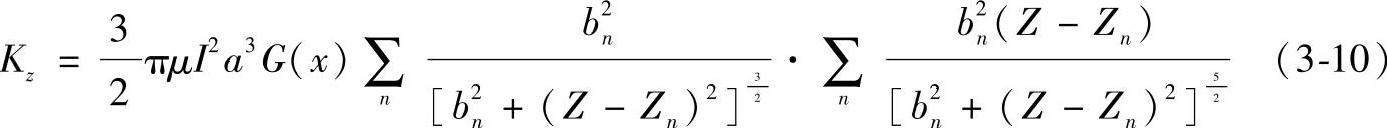

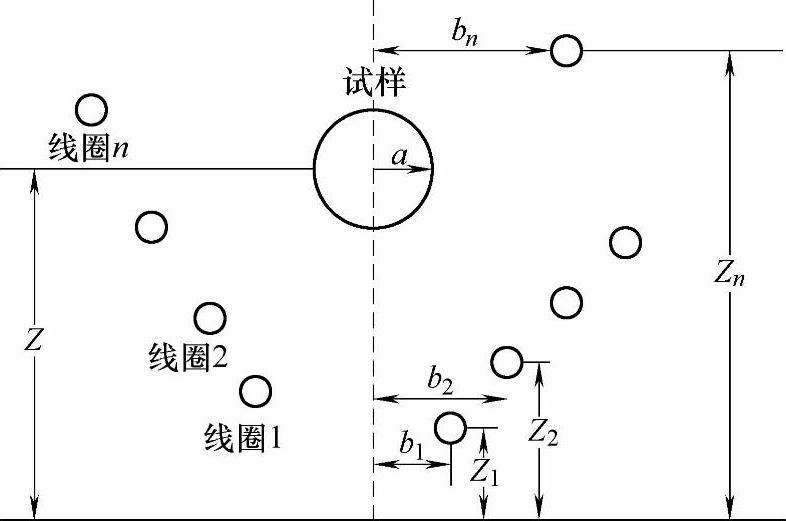

E.Promm和H.Jehn也对悬浮力进行了理论计算,推导出的公式为

式中 Kz——垂直方向的浮力(N);

I——感应线圈上的电流(A);

μ——金属样品的磁导率(H/m);

a,b,Z——如图3-17所示(cm);

n——感应线圈匝数。

图3-17 a,b和Z示意图

由G(x)与x关系可知:

1)悬浮力与感应器电流的平方成正比。在感应器设计中,应尽力与高频炉成最佳匹配,使I最大,可产生最大浮力。

2)当频率上升到一定程度后,悬浮力基本不随频率而变化。即当x>10以后,频率基本上不起作用。悬浮熔炼一般选择频率为200~300kHz。

3)当频率高时,悬浮力与电导率无明显关系,因为只在G(x)中还有电导率。频率低时,G(x)依赖于电流频率,试样的半径、电导率,此时诸因素对浮力就有明显的影响了。

4)试样的半径正比于浮力的三次方,但试样的重量同样正比于半径的三次方,所以可得出,在频率足够高时,对不同半径试样的浮力将不变。浮力仅仅取决于试样在线圈中的位置和材料的物理性质,但要注意液体试样表面张力的作用。

经研究发现,磁悬浮熔炼对于熔炼高活性合金具有非常显著的优势。磁悬浮熔炼的

主要特点如下:

1)炉料与坩埚无接触,完全在磁悬浮状态下熔化,实现无污染熔炼,可以获得高纯度、无夹杂的金属锭。

2)电磁力引起的强烈搅拌保证化学成分的均匀。

3)熔炼过程中易于控制化学成分。

4)熔化速度快,操作方便。

5)炉料可以是任意形状,不必压制电极。

6)可以工作在任何气氛、气压下。

7)可以对物料进行充分的过热,能熔化高熔点金属(2000℃以上),可以保持高温较长时间,加上强烈的搅拌,有助于炉料中难熔成分的熔化。能够消除航空钛合金中危害大的低密度夹杂和高密度夹杂。

有关有色金属熔炼入门与精通的文章

本节以最为常用的电磁感应水冷铜坩埚凝壳熔炼为例,介绍钛合金熔炼时的基本特征。由图可知,开始保温之后,随着保温时间的延长,凝壳质量分数fskull急剧减小,这是因为输入的能量大于熔体通过冷坩埚和热辐射损失的能量,使得之......

2023-06-22

有人研究了Ti-10V-2Fe-3Al合金的熔炼偏析。下文简要分析几种常见的偏析及形成原因,以帮助在熔炼过程中进行防范。真空自耗电弧炉熔炼钛锭偏析缺陷普遍存在。虽然人们已采取各种防范措施,但由于合金成分、原料状况、工序质量控制、实际熔炼条件、员工操作水平等各不相同,仍不可避免地会出现一些宏观和微观偏析,这是VAR法固有的缺点。可以用冷床炉熔炼方法来改善铸锭的偏析。......

2023-06-22

线路纵联保护为线路主保护部分,过程层线路后备保护部分设置在变电站层集中式保护装置中。图8-10WXH-802A系列装置后面反接线端子图2.变压器保护智能变压器保护装置一般选择分布式过程层配置,在运行时先实现差动保护,然后通过集中式安装后备保护。其中WBH-801适用于 500 kV 自耦变压器保护。· 典型设备举例WMH-801系列是全面支持新一代智能变电站的继电保护装置。......

2023-06-28

根据所熔炼的合金种类和熔化炉的种类决定铝合金的具体工艺流程,一般的工艺过程如下:熔炼前的准备工作主要包括以下部分:1)配料计算。4)准备熔炼炉及坩埚:根据坩埚的材质情况,如是铸铁坩埚,表面应刷涂料。对变形铝合金的一般制品,可连续熔炼8~15炉清炉1次。其方法是在炉底均匀撒上一层粒状的熔剂,然后把炉子升温到800~850℃,清除炉内残渣。......

2023-06-22

存储过程是SQL查询语句与控制流语句的预编译集合,并以特定的名称保存在数据库中。存储过程也是数据库对象。可以在存储过程中声明变量、编写SQL语句、使用条件控制语句来实现存储过程的功能。然后,存储过程可以在数据库服务器的安全范围内进行维护,根本不触及应用程序代码。本章将介绍MySQL如何实现存储过程,不仅讨论其语法,还会展示如何创建、管理和执行存储过程。还将学习如何将存储过程集成到Web应用程序中。......

2023-10-29

受制于气流扩散速度的燃烧称为扩散燃烧。图2-2 CO系各反应的ΔG0及KP随温度的变化在还原带,高于705℃,反应即可进行,而低于705℃时,CO2不能还原。碳的燃烧产物主要是CO2,当逐渐到达氧化带上部,氧气浓度下降,C、O2分子碰撞的次数大幅减少时,CO才能逐渐增多。假设O2、CO2、CO等气体的体积分数仅沿底焦的高度变化,且在底焦横截面上均匀分布。......

2023-06-24

递归函数是指一个函数在它的函数体内,直接或间接地调用自己,也称为函数的递归调用。为了防止递归调用无终止地进行,在函数内必须有终止递归调用的手段。递归算法就是包含有调用算法本身语句的算法。而递归必须逐步有规律简化,最终有一个出口。应有使递归结束的条件。有5 个学生坐在一起。图5.13递归函数的执行过程用函数递归方法以字符串形式输出一个整数。......

2023-10-21

简而言之,模具的制造过程即是将金属材料转化为模具的全过程。它主要包括模具设计、模具制造工艺规程制订、模具生产的准备工作、组织生产零部件、模具的装配、试模与调整、模具的检验与包装等内容。模具图样一旦确定,经审核批准,就成为生产用法规性文件。......

2023-06-26

相关推荐